СП

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Захват манипулятора | 1989 |

|

SU1821357A1 |

| Устройство для отделения листовых заготовок от стопы | 1990 |

|

SU1761359A1 |

| Кузнечный манипулятор | 1986 |

|

SU1398971A1 |

| ЗАХВАТНОЕ УСТРОЙСТВО | 1989 |

|

RU2044620C1 |

| Клещевая подача для универсально-гибочных автоматов с приводом от центральной шестерни | 1987 |

|

SU1547916A1 |

| Устройство для сборки шарнирного соединения секаторов | 1983 |

|

SU1271702A1 |

| Захватное устройство | 1991 |

|

SU1816688A1 |

| Стенд для испытания шпиндельной бабки | 1985 |

|

SU1266679A1 |

| Кузнечный манипулятор | 1985 |

|

SU1263420A1 |

| ГИДРОЦИЛИНДР ДВОЙНОГО ДЕЙСТВИЯ | 1991 |

|

RU2022732C1 |

Изобретение относится к промышленной робототехнике и, в частности, к средствам точного захвата и удержания деталей. Захват манипулятора содержит планки 10, связанные с тягами 7 и 8 приводов их перемещения, причем приводы перемещения выполнены в виде силовых цилиндров 4 и 3 с полыми штоками 5 и 6. Захват снабжен фиксаторами положения тяг 7 и 8 относительно штоков 5 и 6. Кроме этого на вертикальной стойке 22, смонтированной на опоре 1, неподвижно установлен корпус 23 поршневого привода вертикальной фиксации, свободный конец шток-поршня 24 которого имеет возможность контактировать с деталью. Захват детали осуществляется планками 10 с последующей вертикальной фиксацией детали штоком- поршнем 24. После чего происходит фиксация положения тяг 7 и 8, что позволяет захвату запомнить первоначальное положение детали. 5 ил.

м

VI

vj

SQ

сл

00

11

/3

&

Pt/tf

Изобретение относится к промышленной робототехнике и, в частности, к средствам точного захвата и удержания деталей.

Цель изобретения - расширение технологических возможностей.

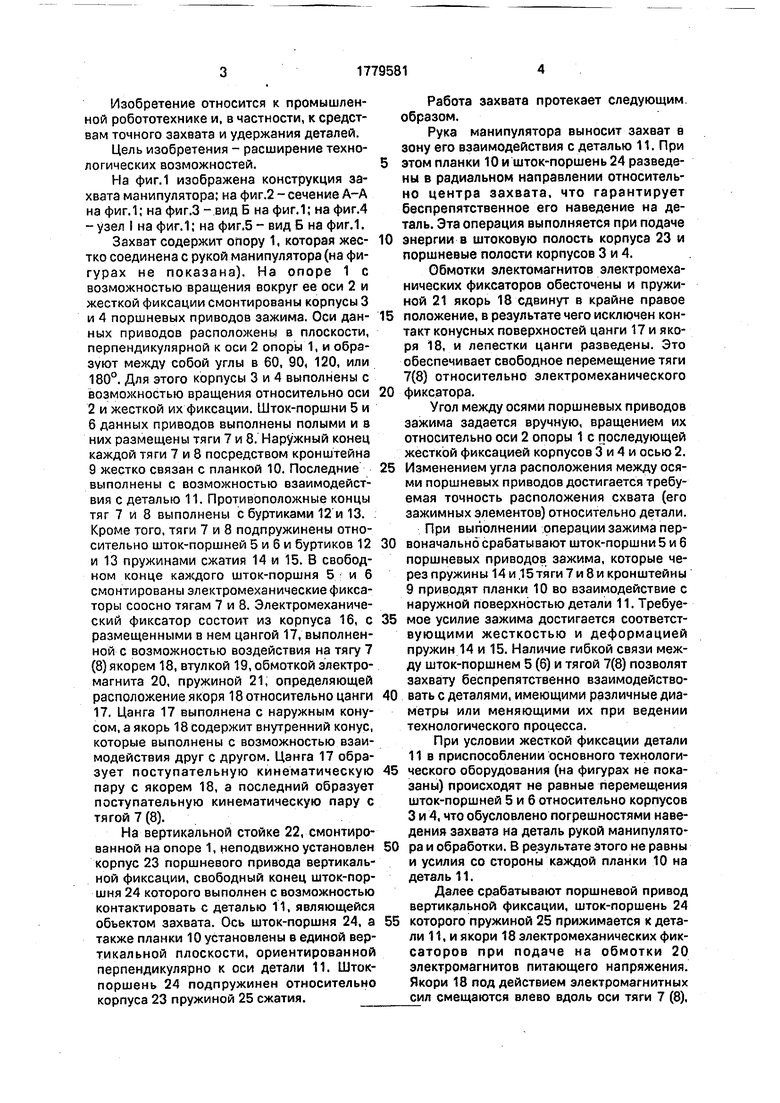

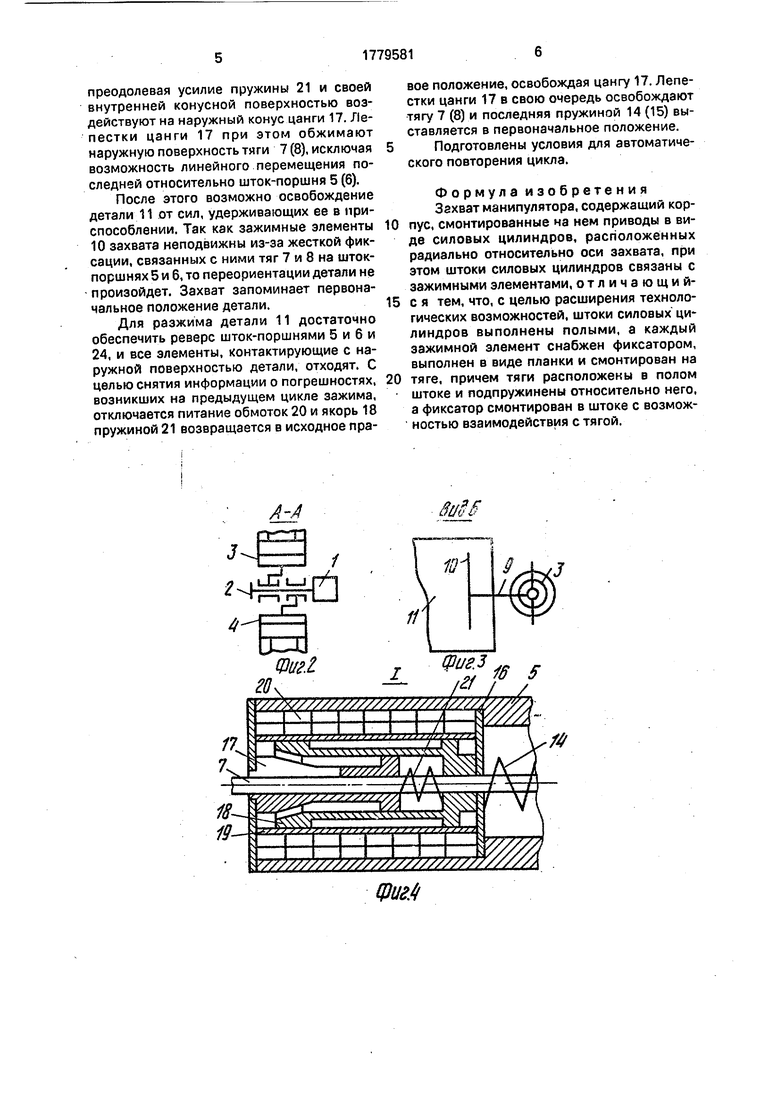

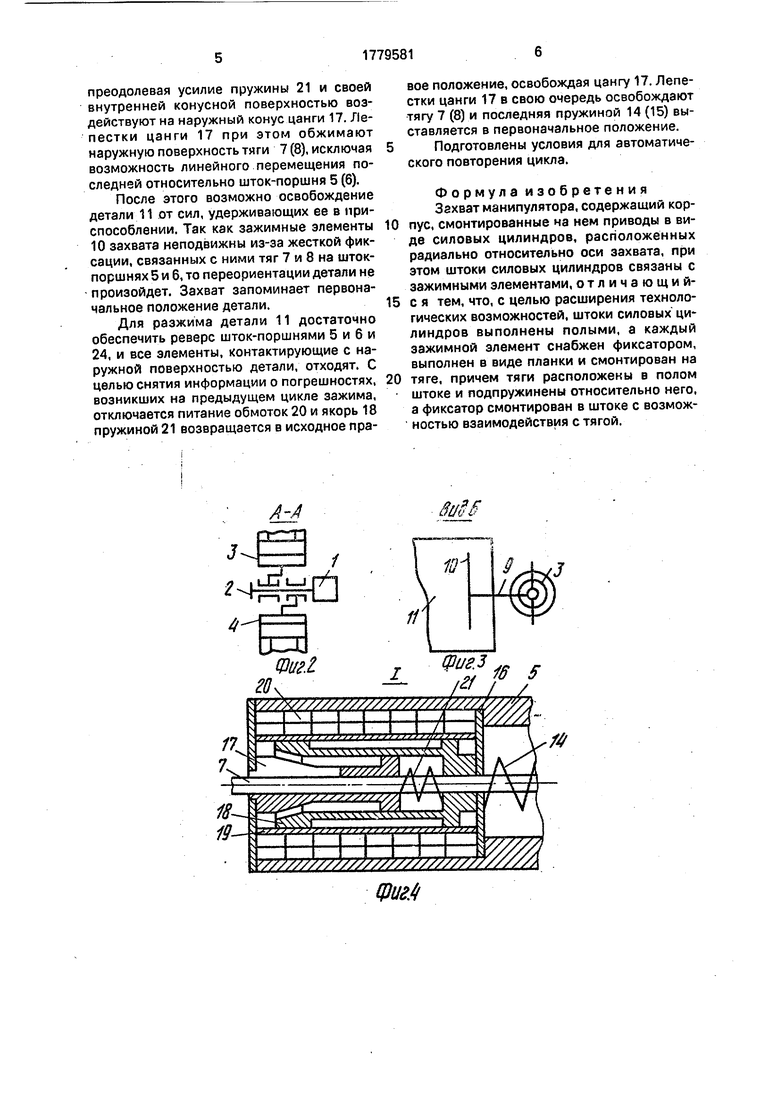

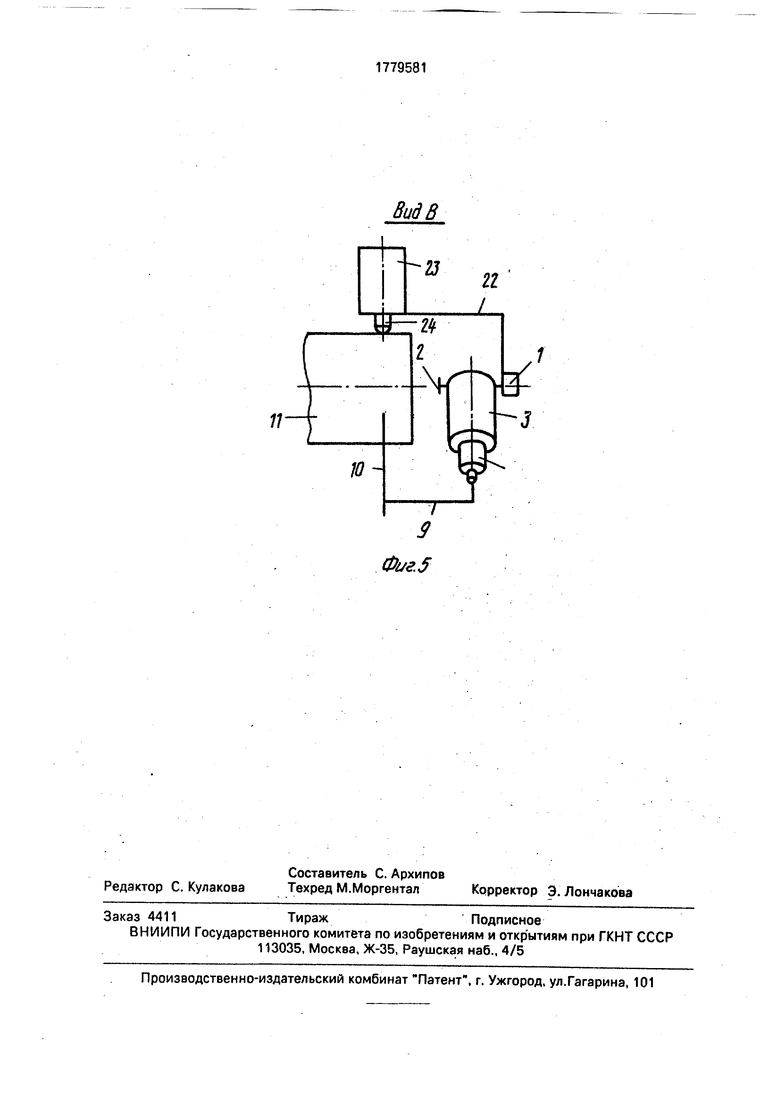

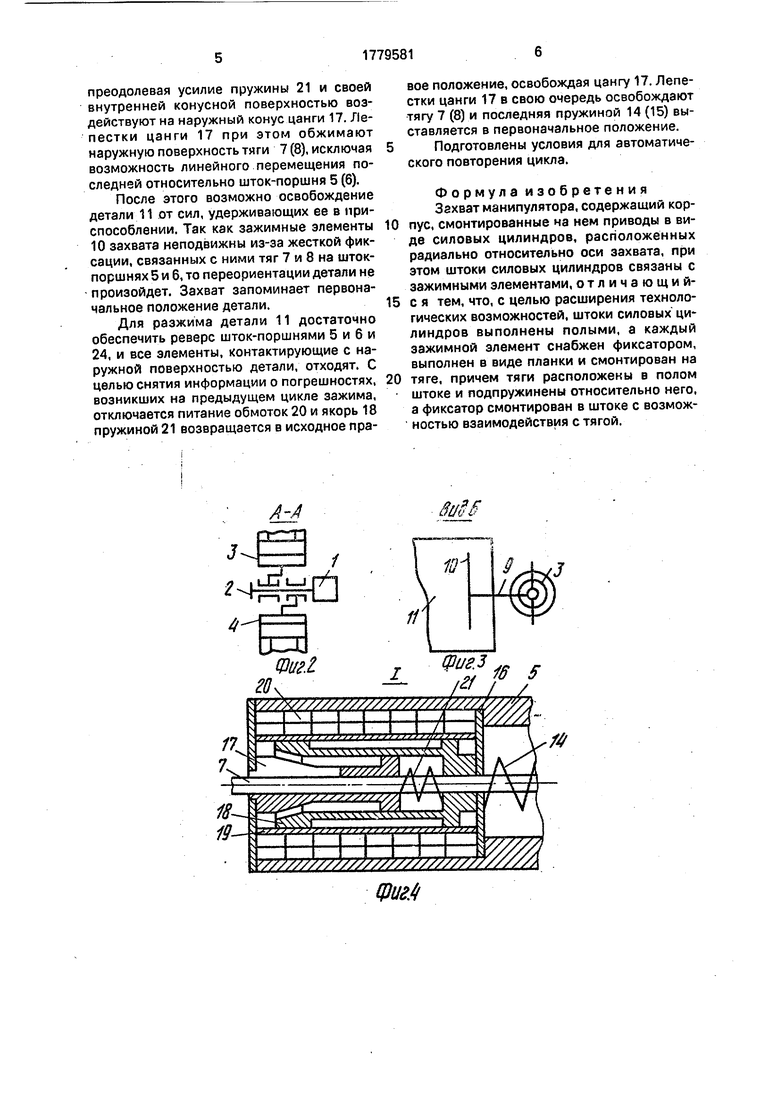

На фиг.1 изображена конструкция захвата манипулятора; на фиг.2 - сечение А-А на фиг.1; на фиг.З - вид Б на фиг.1; на фиг.4 -узел I на фиг.1; на фиг.5- вид Б на фиг.1.

Захват содержит опору 1, которая жестко соединена с рукой манипулятора (на фигурах не показана). На опоре 1 с возможностью вращения вокруг ее оси 2 и жесткой фиксации смонтированы корпусы 3 и 4 поршневых приводов зажима. Оси данных приводов расположены в плоскости, перпендикулярной к оси 2 опоры 1, и образуют между собой углы в 60, 90, 120, или 180°. Для этого корпусы 3 и 4 выполнены с возможностью вращения относительно оси 2 и жесткой их фиксации. Шток-поршни 5 и 6 данных приводов выполнены полыми и в них размещены тяги 7 и 8. Наружный конец каждой тяги 7 и 8 посредством кронштейна 9 жестко связан с планкой 10. Последние выполнены с возможностью взаимодействия с деталью 11. Противоположные концы тяг 7 и 8 выполнены с буртиками 12 и 13. Кроме того, тяги 7 и 8 подпружинены относительно шток-поршней 5 и б и буртиков 12 и 13 пружинами сжатия 14 и 15. В свободном конце каждого шток-поршня 5 и 6 смонтированы электромеханические фиксаторы соосно тягам 7 и 8. Электромеханический фиксатор состоит из корпуса 16, с размещенными в нем цангой 17, выполненной с возможностью воздействия на тягу 7 (8) якорем 18, втулкой 19, обмоткой электромагнита 20, пружиной 21, определяющей расположение якоря 18 относительно цанги 17. Цанга 17 выполнена с наружным конусом, а якорь 18 содержит внутренний конус, которые выполнены с возможностью взаимодействия друг с другом. Цанга 17 образует поступательную кинематическую пару с якорем 18, а последний образует поступательную кинематическую пару с тягой 7 (8).

На вертикальной стойке 22, смонтированной на опоре 1, неподвижно установлен корпус 23 поршневого привода вертикальной фиксации, свободный конец шток-поршня 24 которого выполнен с возможностью контактировать с деталью 11, являющейся объектом захвата. Ось шток-поршня 24, а также планки 10 установлены в единой вертикальной плоскости, ориентированной перпендикулярно к оси детали 11. Шток- поршень 24 подпружинен относительно корпуса 23 пружиной 25 сжатия.

Работа захвата протекает следующим образом.

Рука манипулятора выносит захват в зону его взаимодействия с деталью 11. При

этом планки 10 и шток-поршень 24 разведены в радиальном направлении относительно центра захвата, что гарантирует беспрепятственное его наведение на деталь. Эта операция выполняется при подаче

энергии в штоковую полость корпуса 23 и поршневые полости корпусов 3 и 4.

Обмотки электомагнитов электромеханических фиксаторов обесточены и пружиной 21 якорь 18 сдвинут в крайне правое

положение, в результате чего исключен контакт конусных поверхностей цанги 17 и якоря 18, и лепестки цанги разведены. Это обеспечивает свободное перемещение тяги 7(8) относительно электромеханического

фиксатора.

Угол между осями поршневых приводов зажима задается вручную, вращением их относительно оси 2 опоры 1 с последующей жесткой фиксацией корпусов 3 и 4 и осью 2.

Изменением угла расположения между осями поршневых приводов достигается требуемая точность расположения схвата (его зажимных элементов) относительно детали. При выполнении операции зажима первоначально срабатывают шток-поршни 5 и 6 поршневых приводов зажима, которые через пружины 14 и ,15тяги 7 и 8и кронштейны 9 приводят планки 10 во взаимодействие с наружной поверхностью детали 11. Требуемое усилие зажима достигается соответствующими жесткостью и деформацией пружин 14 и 15. Наличие гибкой связи между шток-поршнем 5 (6) и тягой 7(8) позволят захвату беспрепятственно взаимодействовать с деталями, имеющими различные диаметры или меняющими их при ведении технологического процесса.

При условии жесткой фиксации детали 11 в приспособлении основного технологического оборудования (на фигурах не показаны) происходят не равные перемещения шток-поршней 5 и 6 относительно корпусов 3 и 4, что обусловлено погрешностями наведения захвата на деталь рукой мани пул ятора и обработки. В результате этого не равны и усилия со стороны каждой планки 10 на деталь 11.

Далее срабатывают поршневой привод вертикальной фиксации, шток-поршень 24

5 которого пружиной 25 прижимается к детали 11, и якори 18 электромеханических фиксаторов при подаче на обмотки 20 электромагнитов питающего напряжения. Якори 18 под действием электромагнитных

сил смещаются влево вдоль оси тяги 7 (8),

преодолевая усилие пружины 21 и своей внутренней конусной поверхностью воздействуют на наружный конус цанги 17. Лепестки цанги 17 при этом обжимают наружную поверхность тяги 7 (8), исключая возможность линейного перемещения последней относительно шток-поршня 5 (6).

После этого возможно освобождение детали 11 от сил, удерживающих ее в приспособлении. Так как зажимные элементы 10 захвата неподвижны из-за жесткой фиксации, связанных с ними тяг 7 и 8 на шток- поршнях 5 и 6, то переориентации детали не произойдет. Захват запоминает первоначальное положение детали.

Для разжима детали 11 достаточно обеспечить реверс шток-поршнями 5 и 6 и 24, и все элементы, контактирующие с наружной поверхностью детали, отходят. С целью снятия информации о погрешностях, возникших на предыдущем цикле зажима, отключается питание обмоток 20 и якорь 18 пружиной 21 возвращается в исходное праА-А

у//)у////////////////////(///л

{

////S

вое положение, освобождая цангу 17. Лепестки цанги 17 в свою очередь освобождают тягу 7 (8) и последняя пружиной 14 (15) выставляется в первоначальное положение. Подготовлены условия для автоматического повторения цикла.

Формула изобретения Захват манипулятора, содержащий корпус, смонтированные ча нем приводы в виде силовых цилиндров, расположенных радиально относительно оси захвата, при этом штоки силовых цилиндров связаны с зажимными элементами, отличающийс я тем, что, с целью расширения технологических возможностей, штоки силовых цилиндров выполнены полыми, а каждый зажимной элемент снабжен фиксатором, выполнен в виде планки и смонтирован на

тяге, причем тяги расположены в полом штоке и подпружинены относительно него, а фиксатор смонтирован в штоке с возможностью взаимодействия с тягой.

/#//

Фие.з 4К

I„j W

////////(///л

{

////S/j

Вид В

гг

| Захватное устройство | 1988 |

|

SU1588543A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1992-12-07—Публикация

1989-04-25—Подача