Изобретение относится к сварке и может быть использовано при изготовлении деталей с большой концентрацией механических и сварочных операций, например трубчатых теплообменников в различных областях промышленности.

Целью изобретения является расширение технологических возможностей путем обеспечения высокого качества сварного соединения деталей с большой концентрацией механической обработки.

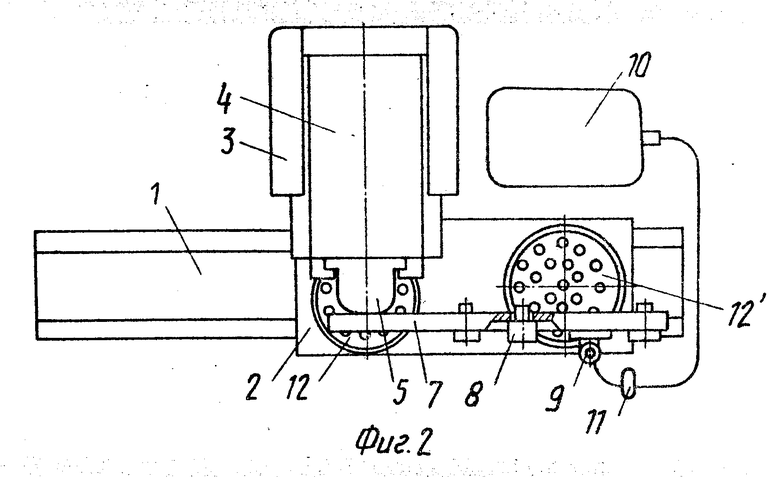

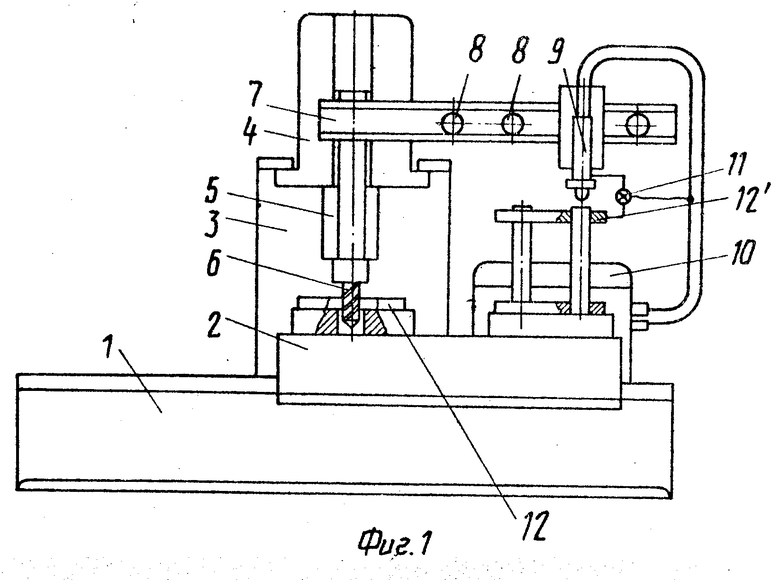

На фиг. 1 схематично показана установка для изготовления деталей; на фиг. 2 то же, в плане.

Установка для изготовления деталей, преимущественно теплообменников, содержит смонтированный на станине 1 стол 2 для размещения деталей, стойку 3 с ползуном 4, установленным с возможностью перемещения в двух взаимно перпендикулярных направлениях и снабженным суппортом 5, имеющим на конце режущий инструмент 6, а также оснащенным укрепленной на его торце траверсой 7, снабженной набором регулируемых сосредото- ченных грузов 8, установленных с возможностью их перемещения вдоль траверсы 7. Сварочная горелка 9 укреплена на конце траверсы 7, связана с источником питания пульсирующего тока 10 и снабжена установленным на ее корпусе датчиком 11 колебаний.

Установка работает следующим образом.

На стол 2, перемещаемый по станине 1, устанавливают деталь 12 для механической обработки и деталь 12' для сварки. Движением ползуна 4, размещенного на стойке 3, подводят суппорт 5 с режущим инструментом 6, например, к заготовке трубной решетки 12 трубчатого теплообменника. На другом конце стола 2 к установленной под сварку собранной детали 12', например заготовке трубной решетки с трубами, подводят сварочную горелку 9, укрепленную на траверсе 7. В процессе сверления отверстия в детали 12 осуществляется приварка трубы детали 12' к трубной решетке сварочной горелкой 9, которая вращается относительно оси отверстия в трубной решетке. После приварки трубы к трубной решетке поднимают режущий инструмент 6 и сварочную головку 9 и перемещают с помощью стола 2 к следующей операции сверления и заварки трубы, опускают режущий инструмент в сварочную горелку 9 и повторяют процессы механической обработки и сварки, затем последовательно перемещают стол 2 и механически обрабатывают и приваривают каждые последующие ряды деталей 12 и 12'.

Возникающие в процессе механической обработки колебания передаются через суппорт 5 и траверсу 7 с грузами 8 на датчик 11, сигналы которого передаются на источник 10 питания сварочного тока. Источник 10 питания по сигналу датчика 11 механических колебаний изменяет их на свою частоту, так как в нем имеется микропроцессор.

Возможна также обратная связь, когда задают параметры пульсирующего тока нужной частоты. Для настройки механической частоты колебания горелки используют грузы 8 траверсы 7, количество и расположение которых позволяет изменять частоту колебаний. Применение пульсирующего сварочного тока обеспечивает колебания сварочной ванны, что улучшает качество сварного соединения.

На электрические колебания накладываются механические от колебаний горелки. Управляя двумя видами колебаний, установка позволяет сваривать нужную номенклатуру материала.

Таким образом, изобретение позволяет обеспечить изготовление конструкции с большой концентрацией механических и сварочных операций, улучшить качество сварных соединений путем колебаний сварочной ванны, упростить конструкцию с возможностью выполнения на одной установке операций сверления заготовки и сварки, причем обе операции взаимосвязаны и колебания при сверлении используются при сварке в качестве положительного воздействия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ правки сварных листовых конструкций | 1983 |

|

SU1118509A1 |

| ПЯТИКООРДИНАТНАЯ УСТАНОВКА ДЛЯ ТРЕХМЕРНОЙ ПРЕЦИЗИОННОЙ ГИДРОСТРУЙНОЙ РЕЗКИ | 2010 |

|

RU2453417C2 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СБОРКИ И КОЛЬЦЕВОЙ СВАРКИ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2024 |

|

RU2840538C1 |

| Станок для подгибки труб в панелях | 1978 |

|

SU729907A2 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ | 1992 |

|

RU2012472C1 |

| Устройство для дуговой сварки | 1990 |

|

SU1780958A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПРОСТРАНСТВЕННЫХ АРМАТУРНЫХ КАРКАСОВ | 1971 |

|

SU321330A1 |

| Стенд для слесарно-доводочных работ | 1989 |

|

SU1660804A1 |

| УСТАНОВКА ДЛЯ АВТОМАТИЗИРОВАННОГО ИЗГОТОВЛЕНИЯ СВАРНОГО КОНУСА НА ТРУБЕ | 2016 |

|

RU2648600C2 |

| Автомат для дуговой приварки трубК ТРубНыМ РЕшЕТКАМ | 1977 |

|

SU806325A1 |

Использование изобретения: изготовление трубчатых теплообменников. Сущность изобретения: установка содержит размещенные на станине стойку 3 с ползуном 4, снабженным суппортом 5. На конце суппорта 5 расположен рабочий орган для механической обработки (режущий инструмент). Стол 2 для размещения деталей смонтирован с возможностью перемещения. Сварочная горелка 9 связана с источником питания 10. Суппорт 5 оснащен укрепленной на его торце траверсой 7 с набором регулируемых сосредоточенных грузов 8, установленных с возможностью их перемещения вдоль траверсы. Сварочная горелка укреплена на конце траверсы 7 и снабжена установленным на ее корпусе датчиком 11 колебаний, связанным с источником питания сварочного пульсирующего тока. 2 ил.

УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ, содержащая смонтированный на станине стол для размещения деталей, стойку с ползуном, установленный на ползуне суппорт с возможностью перемещения в двух взаимно перпендикулярных направляющих, сварочную горелку с источником питания, отличающаяся тем, что, с целью расширения технологических возможностей путем обеспечения высокого качества сварного соединения деталей с большой концентрацией механической обработки, суппорт оснащен рабочим органом для механической обработки изделия и консольно установленной на нем траверсой с размещенным на ней с возможностью продольного регулируемого перемещения грузом, а сварочная горелка закреплена на конце траверсы и оснащена соединенным с источником питания сварочной головки датчиком.

| Авторское свидетельство СССР N 1027001, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-04-10—Публикация

1990-10-26—Подача