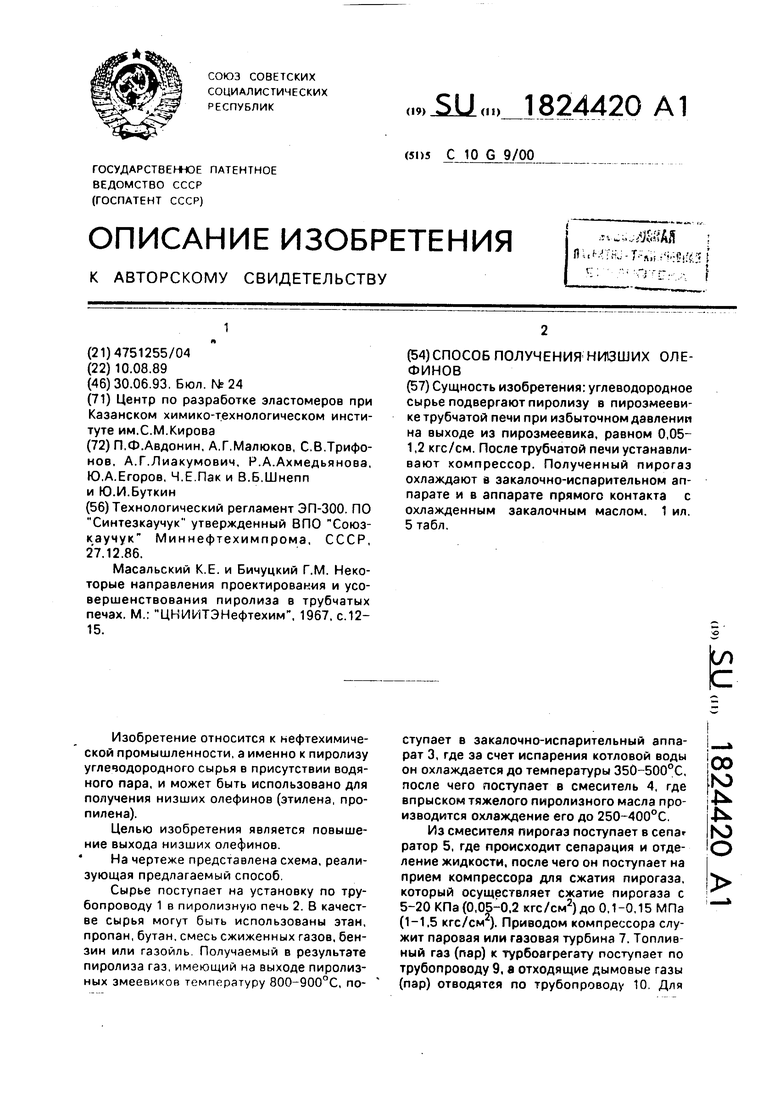

Изобретение относится к нефтехимической промышленности, а именно к пиролизу углеводородного сырья в присутствии водяного пара, и может быть использовано для получения низших олефинов (этилена, пропилена).

Целью изобретения является повышение выхода низших олефинов.

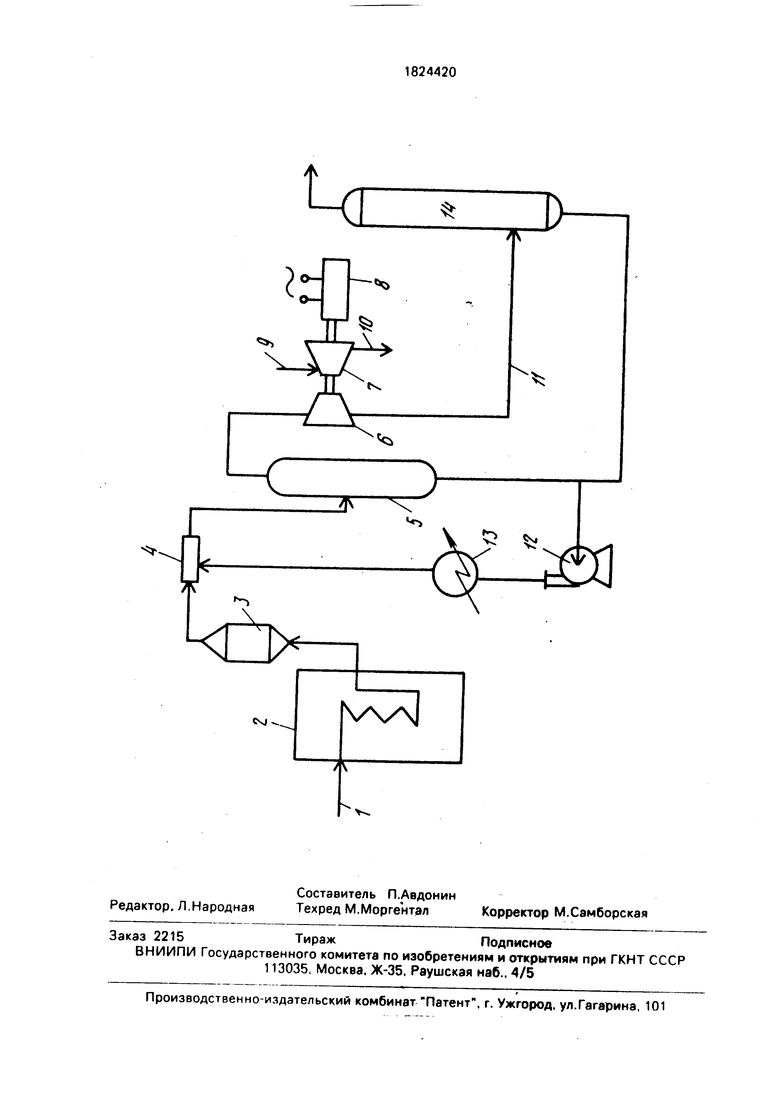

На чертеже представлена схема, реализующая предлагаемый способ.

Сырье поступает на установку по трубопроводу 1 в пиролизную печь 2. В качестве сырья могут быть использованы этан, пропан, бутан, смесь сжиженных газов, бензин или газойль Получаемый в результате пиролиза газ, имеющий на выходе пиролиз- ных змеевиков температуру 800-900°С, поступает в закалочно-испарительный аппарат 3, где за счет испарения котловой воды он охлаждается до температуры 350-500°С, после чего поступает в смеситель 4, где впрыском тяжелого пиролизного масла производится охлаждение его до 250-400°С.

Из смесителя пирогаэ поступает в села ратор 5, где происходит сепарация и отделение жидкости, после чего он поступает на прием компрессора для сжатия пирогаза. который осуществляет сжатие пирогаза с 5-20 КПа (0,05-0,2 кгс/см2) до 0,1-0,15 МПа (1-1.5 кгс/см ). Приводом компрессора служит паровая или газовая турбина 7. Топливный газ (пар) к турбоагрегату поступает по трубопроводу 9, а отходящие дымовые газы (пар) отводятся по трубопроводу 10. Для

I.

00

го

Јь

ю о

обеспечения стабильности нагрузки турбины служит генератор, который обеспечивает выработку электроэнергии при неполной загрузке компрессора. От компрессора по трубопроводу 11 пирогаз направляется в колонну первичного фракционирования 14 для дальнейшей переработки и выделения из него целевых продуктов. Для Циркуляции и охлаждения закалочного масла, подаваемого в смеситель пирогаза, служит насос 12 и холодильник 13.

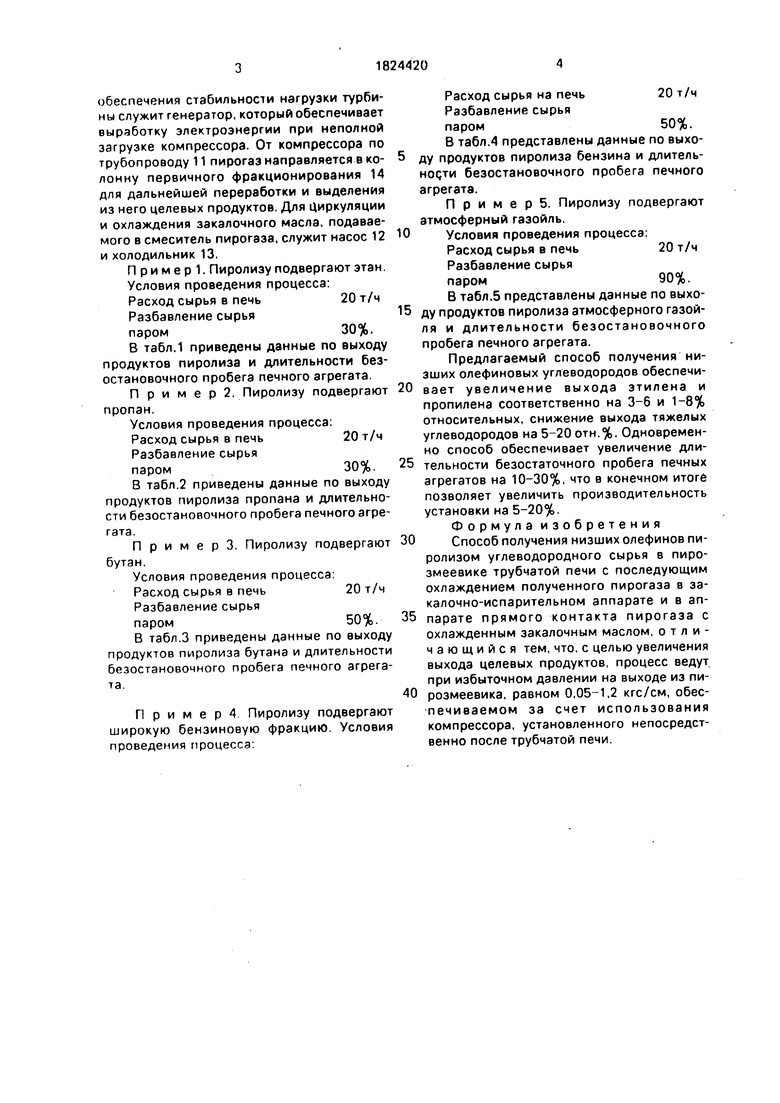

П рим е р 1. Пиролизу подвергают этан.

Условия проведения процесса:

Расход сырья в печь20 т/ч

Разбавление сырья

паром30%.

В табл.1 приведены данные по выходу продуктов пиролиза и длительности безостановочного пробега печного агрегата.

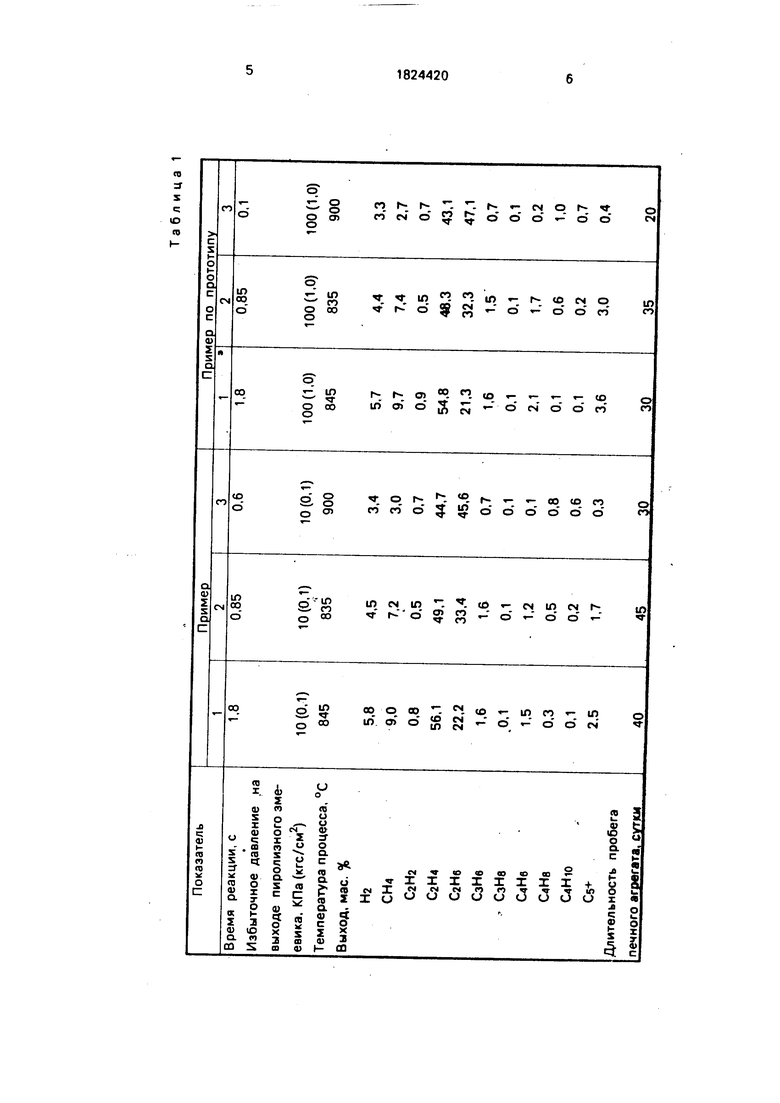

П р и м е р 2. Пиролизу подвергают пропан.

Условия проведения процесса:

Расход сырья в печь20 т/ч

Разбавление сырья

паром30%.

В табл.2 приведены данные по выходу продуктов пиролиза пропана и длительности безостановочного пробега печного агрегата.

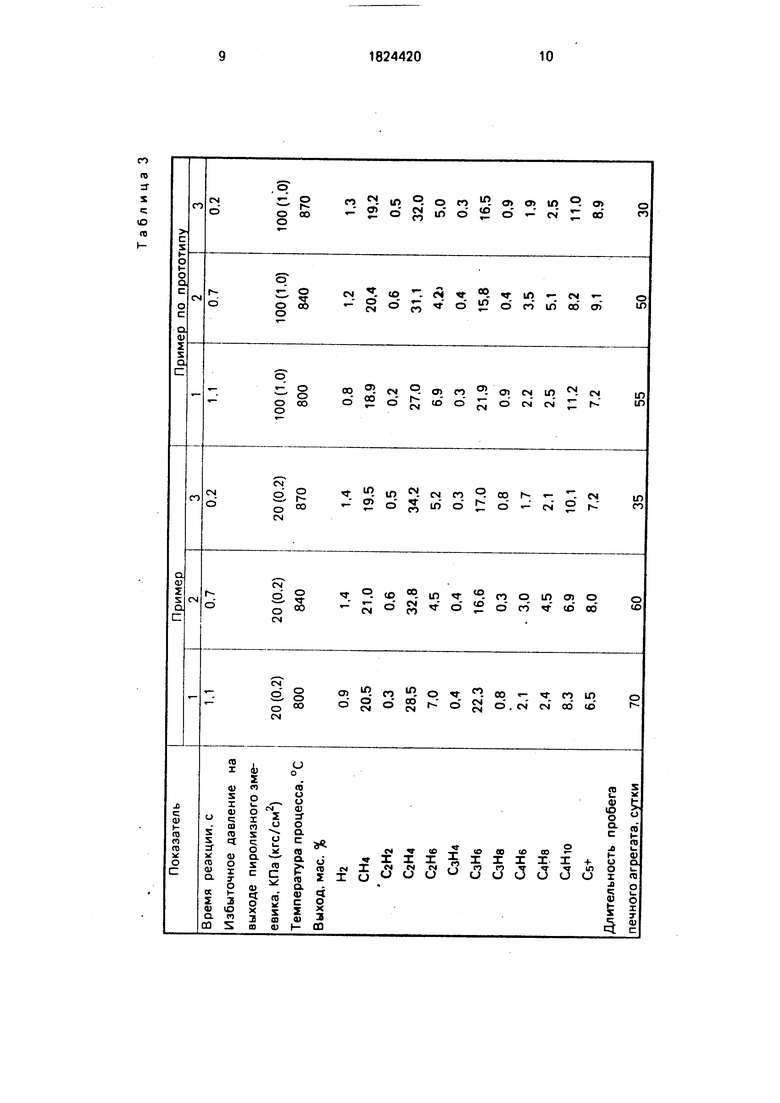

П р и м е р 3. Пиролизу подвергают бутан.

Условия проведения процесса:

Расход сырья в печь20 т/ч

Разбавление сырья

паром50%.

В табл.3 приведены данные по выходу продуктов пиролиза бутана и длительности безостановочного пробега печного агрегата.

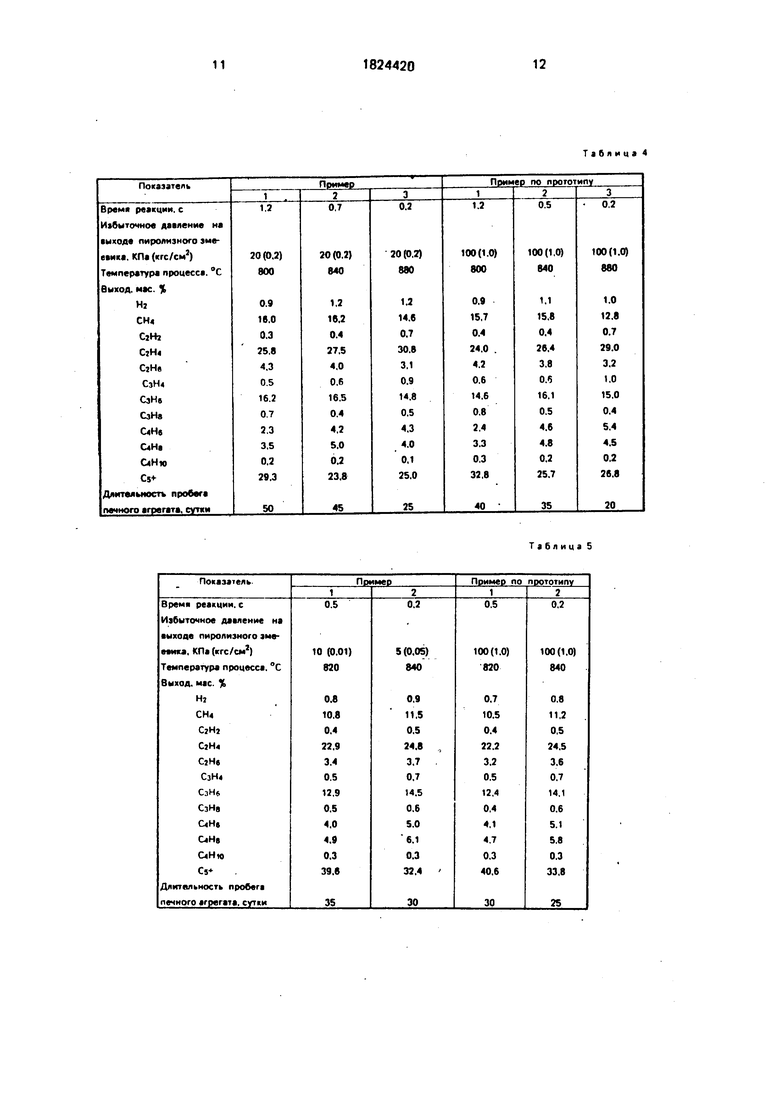

П р и м е р 4 Пиролизу подвергают широкую бензиновую фракцию. Условия

проведения процесса:

Расход сырья на печь20 т/ч

Разбавление сырья

паром50%.

В табл.4 представлены данные по выхо- ду продуктов пиролиза бензина и длитель- HOQTH безостановочного пробега печного агрегата.

П р и м е р 5. Пиролизу подвергают атмосферный газойль. Условия проведения процесса:

Расход сырья в печь20 т/ч

Разбавление сырья

паром90%.

В табл.5 представлены данные по выхо- ду продуктов пиролиза атмосферного газойля и длительности безостановочного пробега печного агрегата.

Предлагаемый способ получения низших олефиновых углеводородов обеспечи- вает увеличение выхода этилена и пропилена соответственно на 3-6 и 1-8% относительных, снижение выхода тяжелых углеводородов на 5-20 отн.%. Одновременно способ обеспечивает увеличение дли- тельности безостаточного пробега печных агрегатов на 10-30%, что в конечном итоге позволяет увеличить производительность установки на 5-20%.

Формула изобретения Способ получения низших олефинов пиролизом углеводородного сырья в пиро- змеевике трубчатой печи с последующим охлаждением полученного пирогаза в за- калочно-испарительном аппарате и в ап- парате прямого контакта пирогаза с охлажденным закалочным маслом, отличающийся тем, что. с целью увеличения выхода целевых продуктов, процесс ведут при избыточном давлении на выходе из пи- розмеевика, равном 0,05-1,2 кгс/см, обеспечиваемом за счет использования компрессора, установленного непосредственно после трубчатой печи.

Таблица 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения низших олефинов | 1980 |

|

SU960222A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ | 1995 |

|

RU2057784C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ | 1995 |

|

RU2061018C1 |

| Способ автоматического управления процессом получения олефинов | 1981 |

|

SU977475A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ | 1995 |

|

RU2061019C1 |

| СПОСОБ ОХЛАЖДЕНИЯ И ПОДГОТОВКИ ПРОДУКТОВ ПИРОЛИЗА К КОМПРЕССИИ И ГАЗОРАЗДЕЛЕНИЮ | 2002 |

|

RU2215774C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВ | 1995 |

|

RU2099389C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 1997 |

|

RU2131906C1 |

| Блок печей установки пиролиза углеводородного сырья | 2023 |

|

RU2814247C1 |

| Устройство для автоматического управления пиролизными печами | 1978 |

|

SU747880A1 |

Сущность изобретения: углеводородное сырье подвергают пиролизу в пироэмееви- ке трубчатой печи при избыточном давлении на выходе из пирозмеевика, равном 0,05- 1,2 кгс/см. После трубчатой печи устанавливают компрессор. Полученный пирогаэ охлаждают в закалочно-испарительном аппарате и в аппарате прямого контакта с охлажденным закалочным маслом. 1 ил. 5 табл.

Таблица 5

К

Сч)

(Ч/Ч/vJ

| ТКАЦКИЙ СТАНОК | 1920 |

|

SU300A1 |

| ПО Синтезкаучук утвержденный ВПО Союз- каучук Миннефтехимпрома, СССР, 27.12.86 | |||

| Масальский К.Е | |||

| и Бичуцкий Г.М | |||

| Некоторые направления проектирования и усовершенствования пиролиза в трубчатых печах | |||

| М.: ЦНИИТЭНефтехим | |||

| Запальная свеча для двигателей | 1924 |

|

SU1967A1 |

Авторы

Даты

1993-06-30—Публикация

1989-08-10—Подача