Известны гидравлические прессы, включающие станину, в которую вмонтированы вертикальный гидравлический прессущий цилиндр и горизонтальные гидравлические цилиндры, формующие изделие.

Описываемый пресс снабжен механизмом автоматической подачи оправки п рабочую зону и удаления изделия из рабочей зоны пресса и магазииом для храпения оправок; механизм автоматической подачи оправки и удаления изделия выполнен в виде винта с маточной гайкой и захватом, а магазин для хранения оправок - в виде барабана с нродольными Т-образными ребрами, на которые надеваются оправки.

Такая конструкция пресса позволяет повысить производительность и к. п. д. пресса.

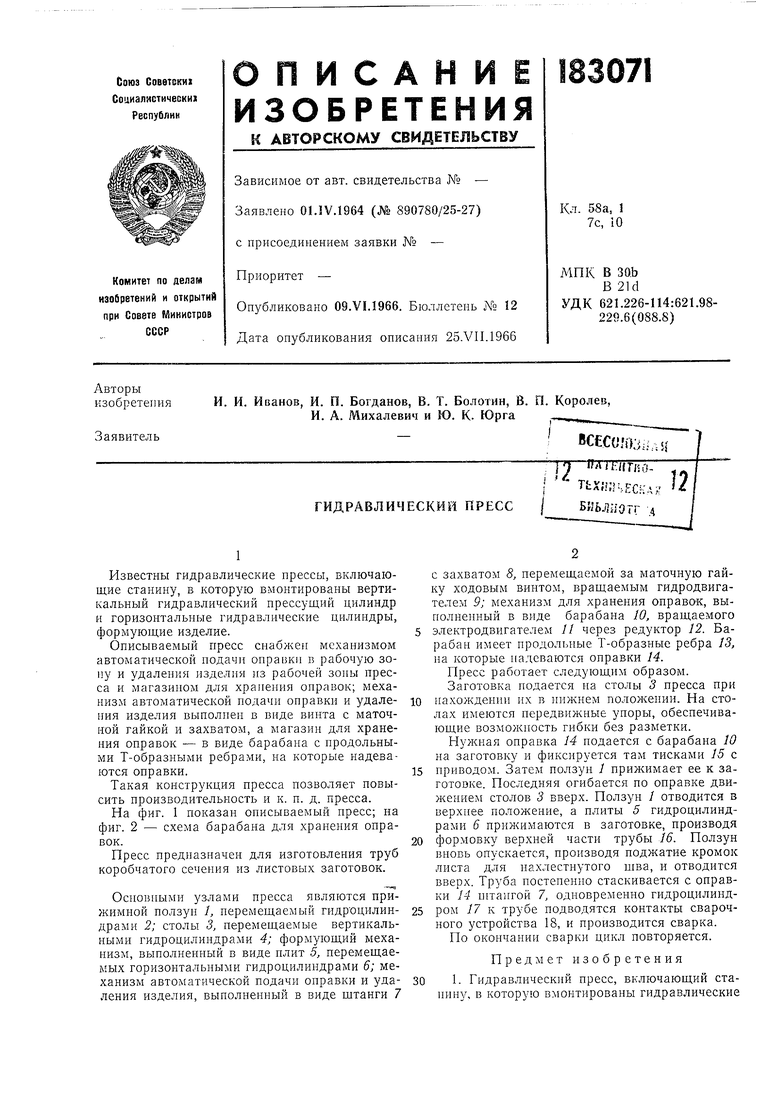

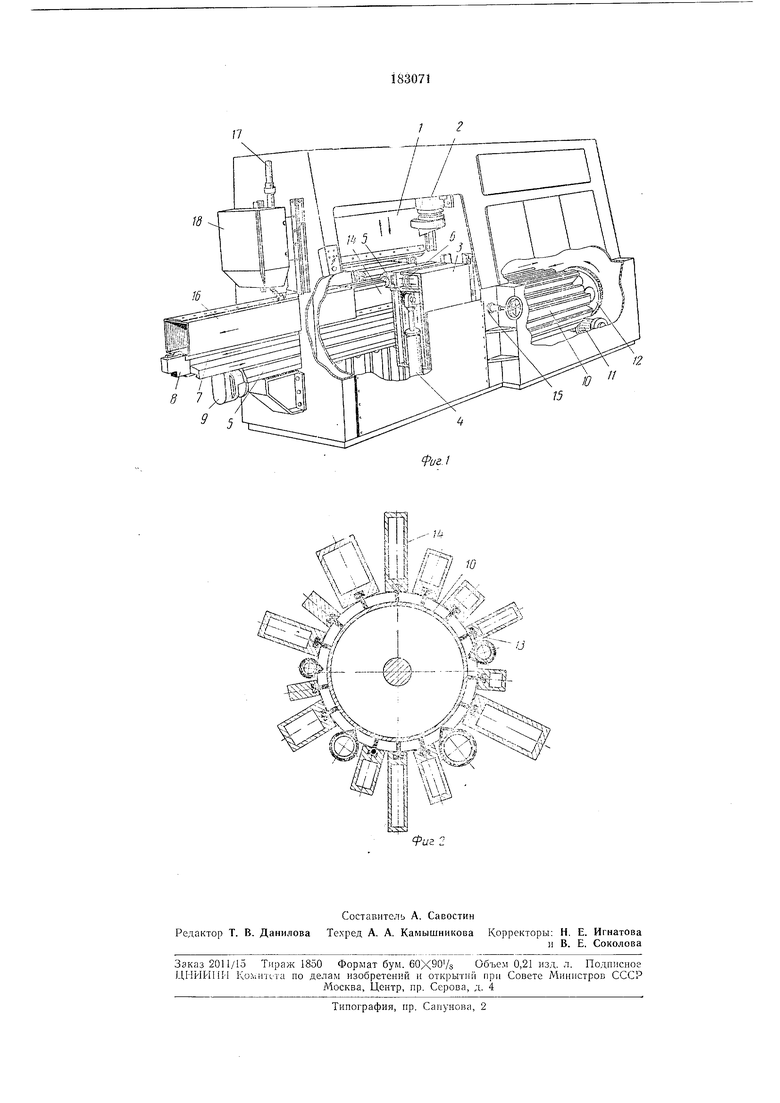

На фиг. 1 показан описываемый пресс; на фиг. 2 - схема барабана для хранения оправок.

Пресс предназначен для изготовления труб коробчатого сечения из листовых заготовок.

Основными узлами пресса являются прижимной ползун /, перемещаемый гидроцилиндрами 2; столы 3, перемещаемые вертикальными гидроцилиндрами 4; формующий механизм, выполненный в виде плит 5, перемещаемых горизонтальными гидроцилиндрами 6; механизм автоматической подачи оправки и удаления изделия, выполненный в виде штанги 7

с захватом 8, перемещаемой за маточную гайку ходовым винтом, вращаемым гидродвигателем 9; механизм для хранения оправок, выполненный в виде барабана 10, вращаемого электродвигателем 11 через редуктор 12. Барабан имеет нродольные Т-образные ребра 13, на которые надеваются оправки 14. Пресс работает следующим образом. Заготовка подается на столы 3 пресса при

нахождении их в нижнем положении. На столах имеются передвижные упоры, обеспечивающие возмо кность гибки без разметки.

Нужная оправка 14 подается с барабана 10 на заготовку и фиксируется там тисками /5 с

приводом. Затем ползун 1 прижимает ее к заготовке. Последняя огибается по оправке движением столов 3 вверх. Ползун У отводится в верхнее положение, а плиты 5 гидроцилиндрами 6 прижимаются в заготовке, производя

формовку верхней части трубы 16. Ползун вновь опускается, производя поджатие кромок листа для нахлестнутого шва, и отводится вверх. Труба постепенно стаскивается с оправки 14 н тангой 7, одновременно гидроцилиндром 17 к трубе подводятся контакты сварочного устройства 18, и производится сварка. По окончании сварки цикл повторяется.

прессующие цилиндры вертикального исполнения и формующий механизм в виде горизонтальных цилиндров, отличающийся тем, что, с целью повышения при тех же параметрах производительности и к. п. д., он снабжен механизмом автоматической подачи оправки в рабочую зону пресса и удаления изделия из рабочей зоны пресса и магазином для хранения оправок.

2.Пресс по п. 1, отличающийся тем, что механизм автоматической подачи оправки и удаления изделия выполнен в виде винта с маточной гайкой и захватом.

3.Пресс но пп. 1 и 2, отличающийся тем, что механизм для хранения оиравок выполнен в виде барабана с продольными Т-образными ребрами, на которые надеваются оправки.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНИЗМ ДЛЯ АВТОМАТИЧЕСКОЙ СМЕНЫ ИНСТРУМЕНТА | 1973 |

|

SU388869A1 |

| Многопозиционный станок | 1980 |

|

SU891341A1 |

| Установка для гидростатическогопРЕССОВАНия пОлыХ издЕлий | 1979 |

|

SU841761A1 |

| Механизм смены оправок трубопрокат-НОгО CTAHA | 1979 |

|

SU831241A1 |

| МЕХАНИЗМ ДЛЯ СМЕНЫ ОПРАВОК НА АВТОМАТИЧЕСКОМ ТРУВОПРОКАТНОЛ^ СТАНЕ | 1962 |

|

SU151280A1 |

| Металлорежущий станок | 1983 |

|

SU1135592A1 |

| МЕХАНИЧЕСКИЙ ПРЕСС | 1973 |

|

SU389959A1 |

| ВОЛОЧИЛЬНЫЙ СТАН для ВОЛОЧЕНИЯ ТРУБ НА ДЛИННОЙ ОПРАВКЕ | 1970 |

|

SU280417A1 |

| АГРЕГАТ ДЛЯ НАВИВКИ ПРУЖИН | 1993 |

|

RU2057611C1 |

| Автомат для изготовления спиральных изделий | 1981 |

|

SU1026909A1 |

, Ч.

Й2

i;B.a- ША-U-.;,

- .

rv ьa ff -:l:Atl xлs

V|,

- / W-if/ , fK 4-T-U

// ;hC

.л , /X ,ф/

Даты

1966-01-01—Публикация