Изобретение относится if области нанесения покрытий и может быть использовано при нанесении покрытий способом плазменного напыления.

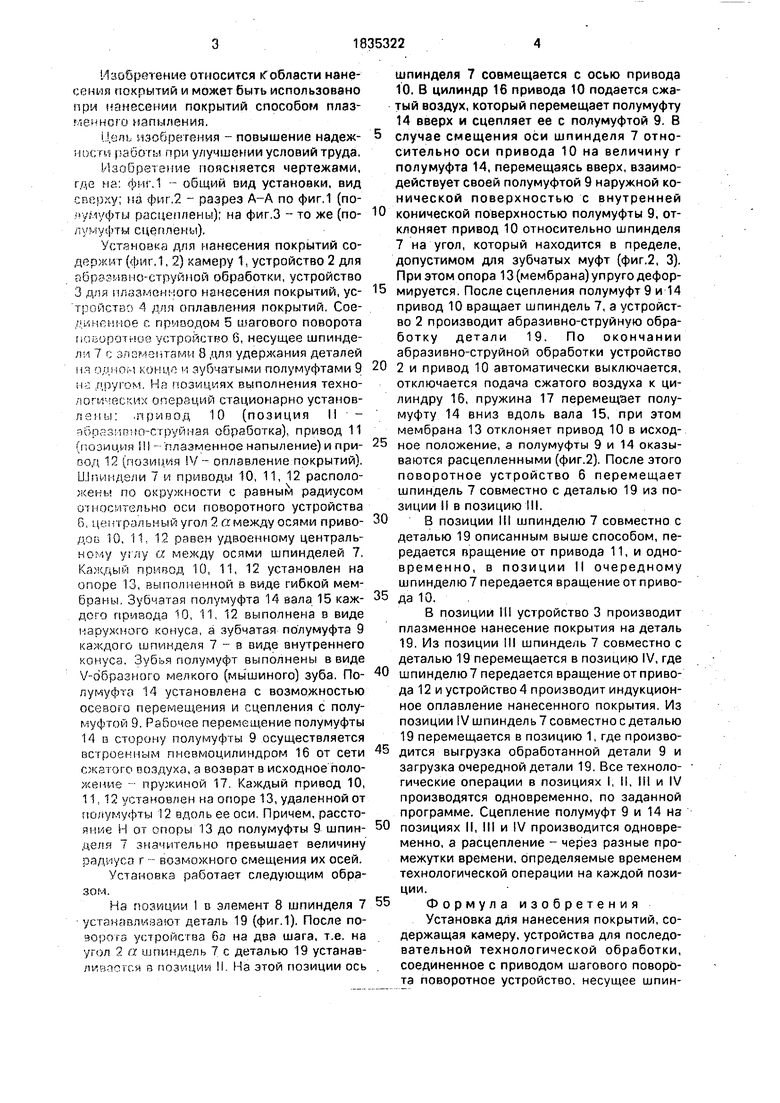

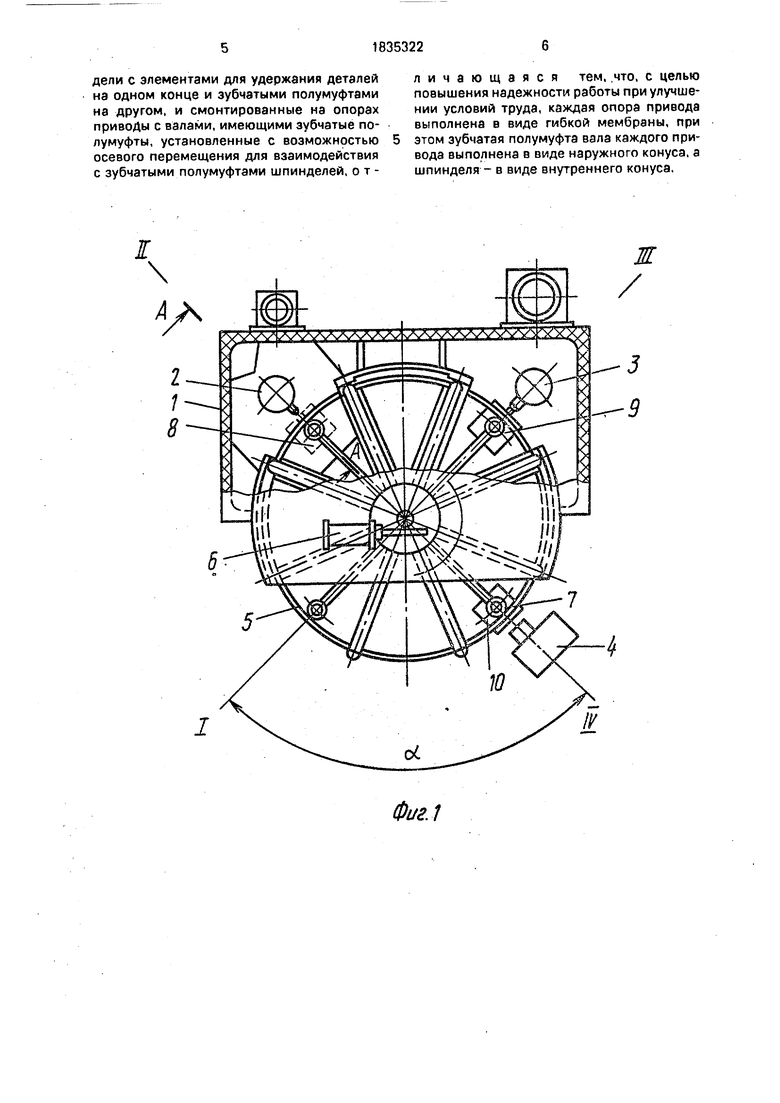

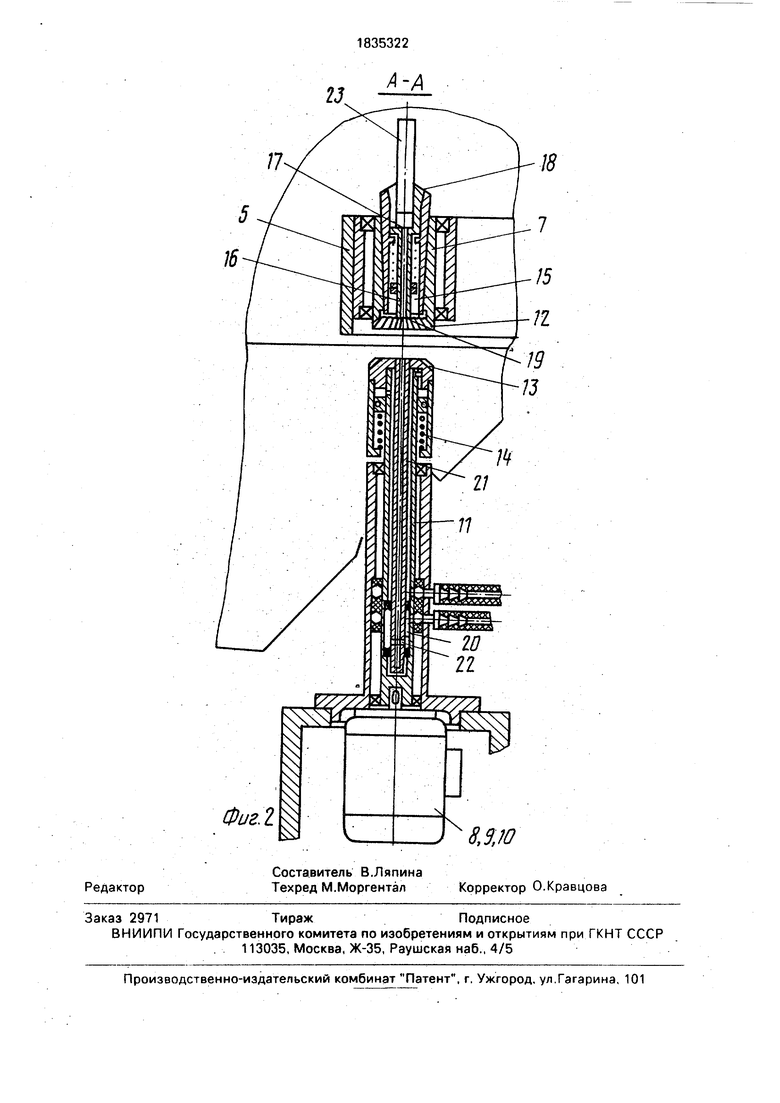

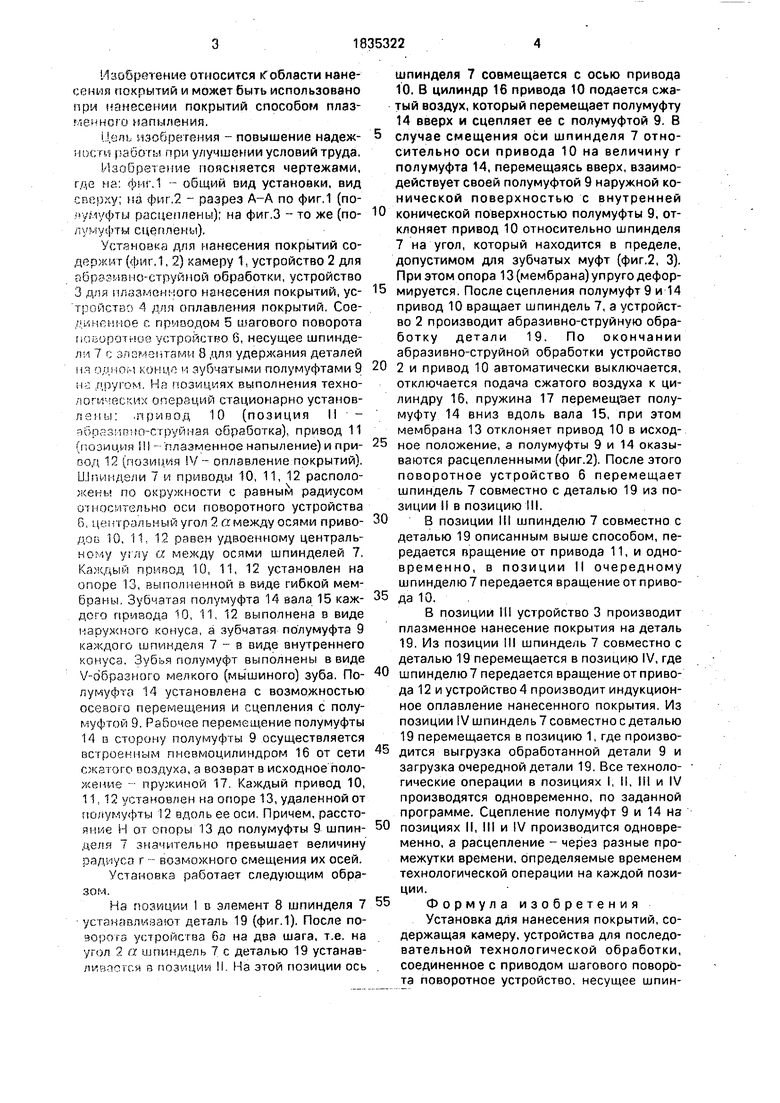

Цель язобретения - повышение надежности работы при улучшении условий труда. Изобретение поясняется чертежами, где на: фиг.1 - общий вид установки, вид сверху; на фиг.2 - разрез А-А по фиг.1 (по- яумуфты расцеплены); на фиг.З - то же (по- лумуфты сцеплены).

Установка для нанесения покрытий содержит (фиг.1, 2) камеру 1, устройство 2 для абрззивно-струйной обработки, устройство 3 для плазменного нанесения покрытий, ус- тройство 4 для оплавления покрытий, Соединенное с приводом 5 шагового поворота поворотное устройство б, несущее шпиндели 7 с элементами 8 для удержания деталей ня одном концо i зубчатыми полумуфтами 9 на другом. На позициях выполнения технологических операций стационарно установ- леиы: ..привод 10 (позиция I - абразивно-струйная обработка), привод 11 (позиция ) -плазменное напыление) и привод 12 (позиция V- оплавление покрытий). Шпиндели 1 и приводы 10, 11, 12 расположены по окружности с равным радиусом относительно оси поворотного устройства б, центральный угол 2. «между осями приводов 10, 11, 12 равен удвоенному центральному углу а между осями шпинделей 7, Каждый привод 10, 11, 12 установлен на опоре 13, выполненной в виде гибкой мембраны. Зубчатая полумуфта 14 вала 15 каждого привода 10, 11, 12 выполнена в виде наружного конуса, а зубчатая по лумуфта 9 каждого шпинделя 7 - в виде внутреннего конуса. Зубья полумуфт выполнены в виде V-образного мелкого (мышиного) зуба. По- лумуфта 14 установлена с возможностью осевого перемещения и сцепления с полумуфтой 9. Рабочее перемещение полумуфты 14 в сторону полумуфты 9 осуществляется встроенным пневмоцилиндром 16 от сети сжатого воздуха, а возврат в исходное положение - пружиной 17. Каждый привод 10, 11,12 установлен на опоре 13, удаленной от полумуфты 12 вдоль ее оси. Причем, расстояние Н от опоры 13 до полумуфты 9 шпинделя 7 значительно превышает величину радиуса г - возможного смещения их осей. Установка работает следующим образом.

На позиции I в элемент 8 шпинделя 7 устанавлиэают деталь 19 (фиг.1). После поворота устройства бз на два шага, т.е. на угол 1 а шпиндель 7 с деталью 19 устанавливается в позиции М. На этой позиции ось

шпинделя 7 совмещается с осью привода 10. В цилиндр 16 привода 10 подается сжатый воздух, который перемещает полумуфту 14 вверх и сцепляет ее с полумуфтой 9. В

случае смещения оси шпинделя 7 относительно оси привода 10 на величину г полумуфта 14, перемещаясь вверх, взаимодействует своей полумуфтой 9 наружной конической поверхностью с внутренней

0 конической поверхностью полумуфты 9, отклоняет привод 10 относительно шпинделя 7 на угол, который находится в пределе, допустимом для зубчатых муфт (фиг.2, 3). При этом опора 13 (мембрана) упруго дефор5 мируется. После сцепления полумуфт 9 и 14 привод 10 вращает шпиндель 7, а устройство 2 производит абразивно-струйную обработку детали 19. По окончании абразивно-струйной обработки устройство

0 2 и привод 10 автоматически выключается, отключается подача сжатого воздуха к цилиндру 16, пружина 17 перемещает полумуфту 14 вниз вдоль вала 15, при этом мембрана 13 отклоняет привод 10 в исход5 ное положение, а полумуфты 9 и 14 оказываются расцепленными (фиг.2). После этого поворотное устройство 6 перемещает шпиндель 7 совместно с деталью 19 из позиции II в позицию III.

0 в позиции III шпинделю 7 совместно с деталью 19 описанным выше способом, передается вращение от привода 11, и одновременно, в позиции II очередному шпинделю 7 передается вращение от приво5 да 10. .

В позиции III устройство 3 производит плазменное нанесение покрытия на деталь 19. Из позиции III шпиндель 7 совместно с деталью 19 перемещается в позицию IV, где

0 шпинделю 7 передается вращение от привода 12 и устройство 4 производит индукционное оплавление нанесенного покрытия. Из позиции IV шпиндель 7 совместно с деталью 19 перемещается в позицию 1, где произво5 дится выгрузка обработанной детали 9 и загрузка очередной детали 19. Все технологические операции в позициях I, II, III и IV производятся одновременно, по заданной программе. Сцепление полумуфт 9 и 14 на

0 позициях II, III и IV производится одновременно, а расцепление - через разные промежутки времени, определяемые временем технологической операции на каждой позиции.

5 Формула изобретения

Установка для нанесения покрытий, содержащая камеру, устройства для последовательной технологической обработки, соединенное с приводом шагового поворота поворотное устройство, несущее шпиндели с элементами для удержания деталей на одном конце и зубчатыми полумуфтами на другом, и смонтированные на опорах приводы с валами, имеющими зубчатые полумуфты, установленные с возможностью осевого перемещения для взаимодействия с зубчатыми полумуфтами шпинделей, отличающаяся тем, .что, с целью повышения надежности работы при улучшении условий труда, каждая опора привода выполнена в виде гибкой мембраны, при этом зубчатая полумуфта вала каждого привода выполнена в виде наружного конуса, а шпинделя - в виде внутреннего конуса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для нанесения покрытий | 1986 |

|

SU1835321A1 |

| Устройство для контроля жидкости в прозрачных ампулах | 1985 |

|

SU1453262A1 |

| Вертикальный многошпиндельный станок | 1990 |

|

SU1722701A1 |

| Гайковерт | 1987 |

|

SU1521574A1 |

| Зубчатая сцепная муфта | 1980 |

|

SU964294A1 |

| Устройство для обработки многозаходных винтовых канавок | 1990 |

|

SU1812013A1 |

| Сцепная муфта | 1978 |

|

SU737679A1 |

| УСТАНОВКА ДЛЯ ПЛАЗМЕННОГО НАПЫЛЕНИЯ | 2000 |

|

RU2190035C2 |

| Устройство для горячего лужения деталей | 1989 |

|

SU1684353A1 |

| Линия для изготовления и сборки грифов музыкальных инструментов | 1983 |

|

SU1169013A1 |

Изобретение относится к нанесению покрытий и может быть использовано, например, при нанесении покрытий способом плазменного напыления. Цель изобретения - повышение надежности в работе. Для этоФиг.З го каждый шпиндель 12,13 выполнен полым и снабжен размещенной в нем втулкой 16, один торец которой расположен в зоне размещения элемента 18 для удержания детали 23, а другой - с зазором к основанию зубьев зубчатой полумуфты шпинделя. При этом каждый приводной вал 11 выполнен с полостью 20, сообщенной с источником подачи сжатого воздуха и снабжен размещенным в ней патрубком 21, имеющим отверстия 22 для сообщения с полостью 20 вала 11 и соединенным с зубчатой полумуфтой 12 приводного вала 11. Сжатый воздух, подаваемый в полость 20 и далее через отверстия 22,патрубок 21, втулку 16, продувая зазоры между зубьями полумуфт 12, 13 и зону размещения элемента 18 для удержания детали 23,предотвращает попадание абразива. 3 ил, СО с со СО СЛ СО ю ю

I

Фиг.1

/7

16

Фиг. 1

Редактор

Составитель В.Ляпина Техред М.Моргентал

8,9,10

Корректор О.Кравцова

| Установка для нанесения покрытия на внутренние поверхности изделий | 1979 |

|

SU876187A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Устройство для окраски полых изделий | 1974 |

|

SU648281A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1993-08-23—Публикация

1986-03-24—Подача