Известны устронстчза и станы для накатывания зубьев конических колес с двумя накатниками. В них предусмотрена синхронизация вращения накатников при помощи синхронизирующего конического колеса, составляющего с ним ортогональные конические пары.

В предложенном устройстве для новыщения качества накатываемых колес осуществлена синхронизация вращения накатываемой заготовки и накатников при помощи синхронизирующего зубчатого кольца, сцепляющегося с накатниками и вращающегося вместе с накатываемой заготовкой, относительно которого заготовка имеет возможность осевого перемещения. Чтобы ограничить течение металла со стороны дополнительного конуса накатываемого колеса, синхронизирующее зубчатое колесо имеет коническую выточку, выполненную иод углом, равным углу дополнительного конуса накатываемого колеса. Для повыщения стойкости накатников и облегчения ориентировки заготовки при установке число накатников иреБыщает два.

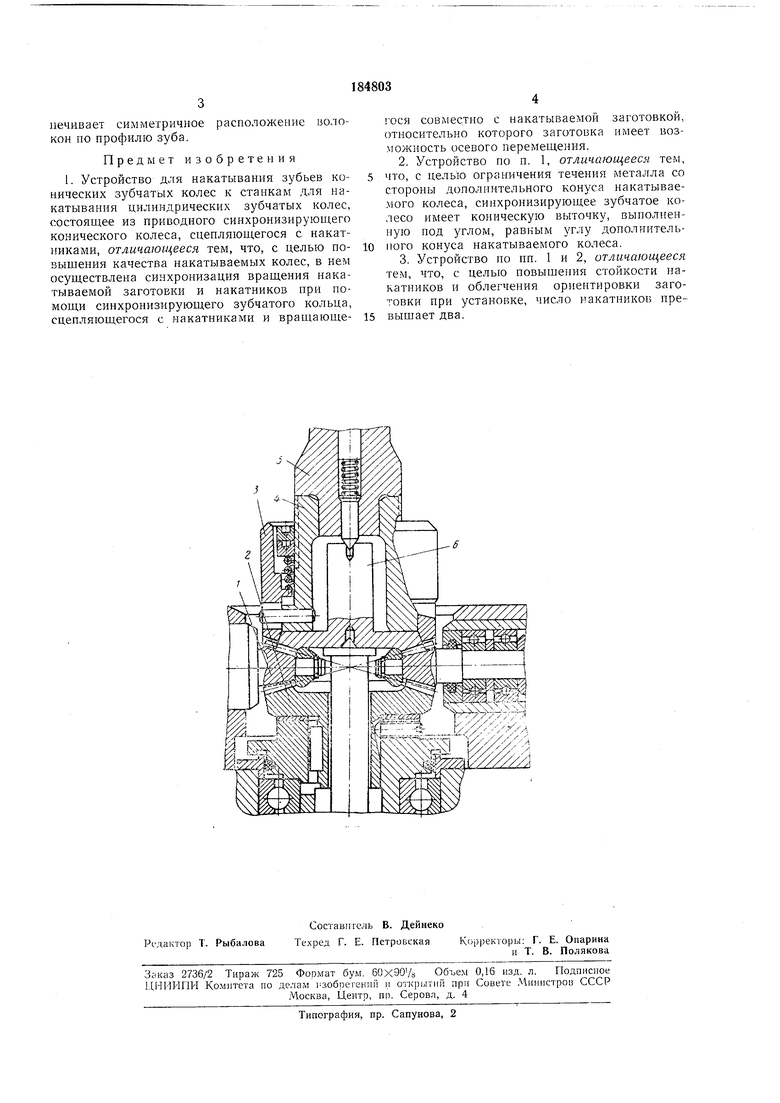

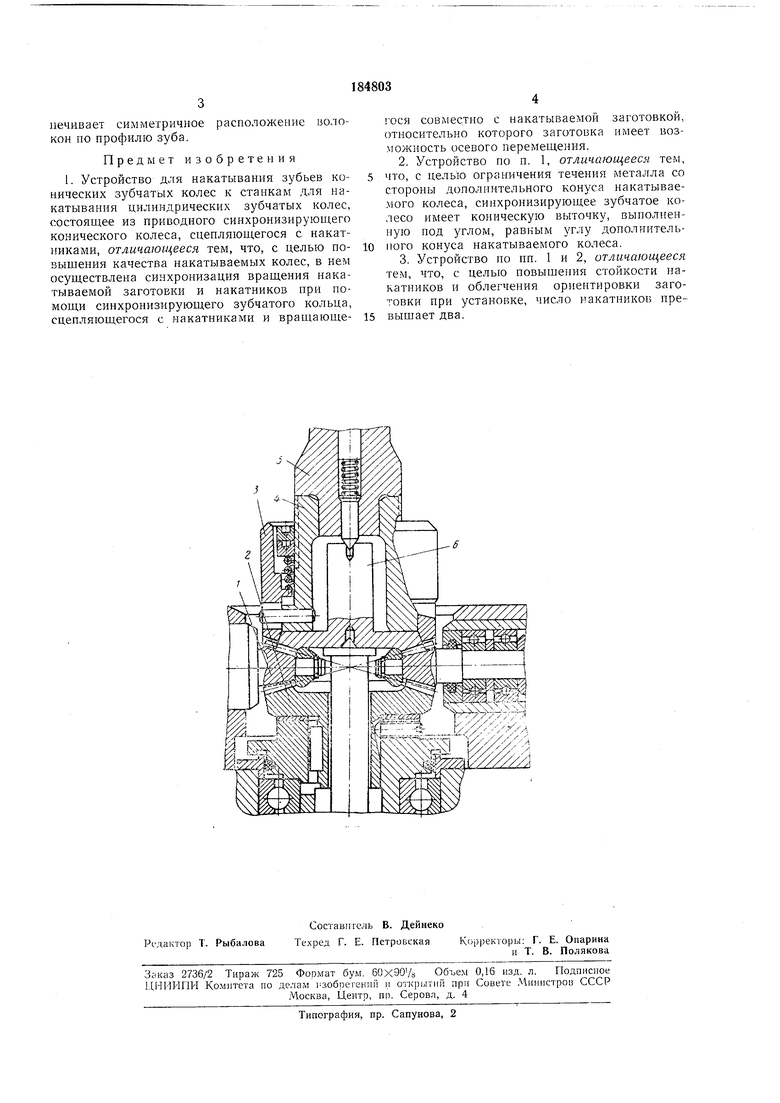

На чертеже схематически изобрал ено предложенное устройство для накатывания зубьев конических зубчатых колес.

рующей щестерней 2 и кольцом 3, вращающимся совместно с прижимным стаканом 4, который жестко закреплен на щпинделе 5. Кольцо подпружинено и свободно перемещается вдоль оси относительно стакана, вращающегося вместе с заготовкой 6 и придерживающего ее от проворачивания во время накатывания зубьев. Со стороны дополнительного конуса накатываемого колеса для

ограничения течения металла кольцо имеет коническую фаску, угол которой равен углу дополнительного конуса колеса. Течение металла со стороны малого торца зубчатого венца накатываемого колеса ограничивают

свободно вращающиеся ролики накатников.

Заготовку устанавливают автоматически )1ли вручную в центрах нижнего и верхнего шпинделя. Затем изделие перемещается в

зону индуктора, где нагревается. Нагретая заготовка на ускоренной подаче передвигается на накатники, вращающиеся от синхронизирующей щестерцн. Окончательная толщина зубьев накатываемой щестерни ограничивается жестким упором. Зажатая в центрах деталь поднимается, выходит из зацепления с накатниками, и цикл повторяется.

печивает симметричное расположение БОЛОКОН по профилю зуба.

Предмет изобретения

1. Устройство для накатывапия зубьев конических зубчатых колес к станкам для накатывания цилиндрических зубчатых колес, состоящее из приводного синхронизирующего конического колеса, сцепляющегося с накатниками, отличающееся тем, что, с целью повыщеция качества накатываемых колес, в нем осуществлена синхронизация вращения накатываемой заготовки и накатников при помощи синхронизирующего зубчатого кольца, сцепляющегося с накатниками и вращающегося совместно с накатываемой заготовкой, относительно которого заготовка нмеет возможность осевого перемещения.

2.Устройство по п. 1, отличающееся тем, что, с целью ограничения течения металла со

стороны дополнительного конуса накатываемого колеса, синхронизирующее зубчатое колесо имеет коническую выточку, выполненную под углом, равным углу дополнитель1ЮГО конуса накатываемого колеса.

3.Устройство по пп. 1 и 2, отличающееся тем, что, с целью повыгпения стойкости накатников и облегчения ориентировки заготовки при установке, число накатников превыгпает два.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для накатывания зубьев на заготовках из труднодеформируемых материалов | 1981 |

|

SU967644A1 |

| ГОЛОВКА ДЛЯ НАКАТЫВАНИЯ ЗУБЬЕВ | 1965 |

|

SU175918A1 |

| Устройство для накатывания цилиндрических зубчатых профилей | 1986 |

|

SU1388170A1 |

| Способ получения зубчатых профилей | 1989 |

|

SU1639857A1 |

| Способ горячего накатывания зубьев конических колес и устройство для его осуществления | 1984 |

|

SU1276410A1 |

| Устройство для накатки профилей | 1981 |

|

SU963655A1 |

| СПОСОБ ИМПУЛЬСНОГО НАКАТЫВАНИЯ ЗУБЧАТЫХ КОЛЕС С ЭВОЛЬВЕНТНЫМ ПРОФИЛЕМ ЗУБЬЕВ | 2002 |

|

RU2216424C1 |

| Устройство для накатки внутренних зубчатых профилей | 1988 |

|

SU1710175A1 |

| СПОСОБ НАКАТЫВАНИЯ ЗУБЧАТЫХ ВЕНЦОВ | 1991 |

|

RU2015780C1 |

| Способ накатывания зубчатых профилей | 1989 |

|

SU1706770A1 |

Даты

1966-01-01—Публикация