Известны двухвалковые станы для накатки цилиндрических зубчатых колес и подобных им изделий с принудительным вращением формообразующих валков и заготовки от одного электродвигателя с синхронизацией их вращения.

В описываемом стане аналогичного назначения главный привод валков расположен в середине между ними. В кинематическую цень валков и заготовки введены коррегирующие устройства, а заготовка в рабочую зону подается со стороны, противоположной приводу.

Такая компоновка стана повышает точность накатки изделий.

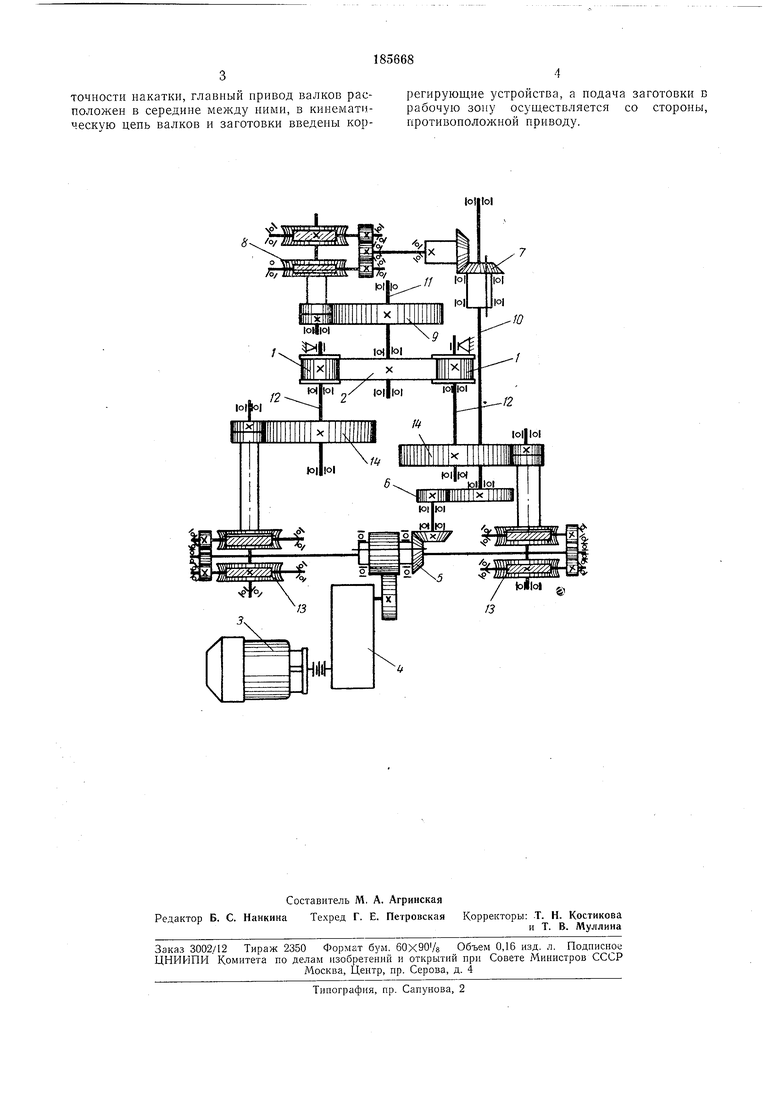

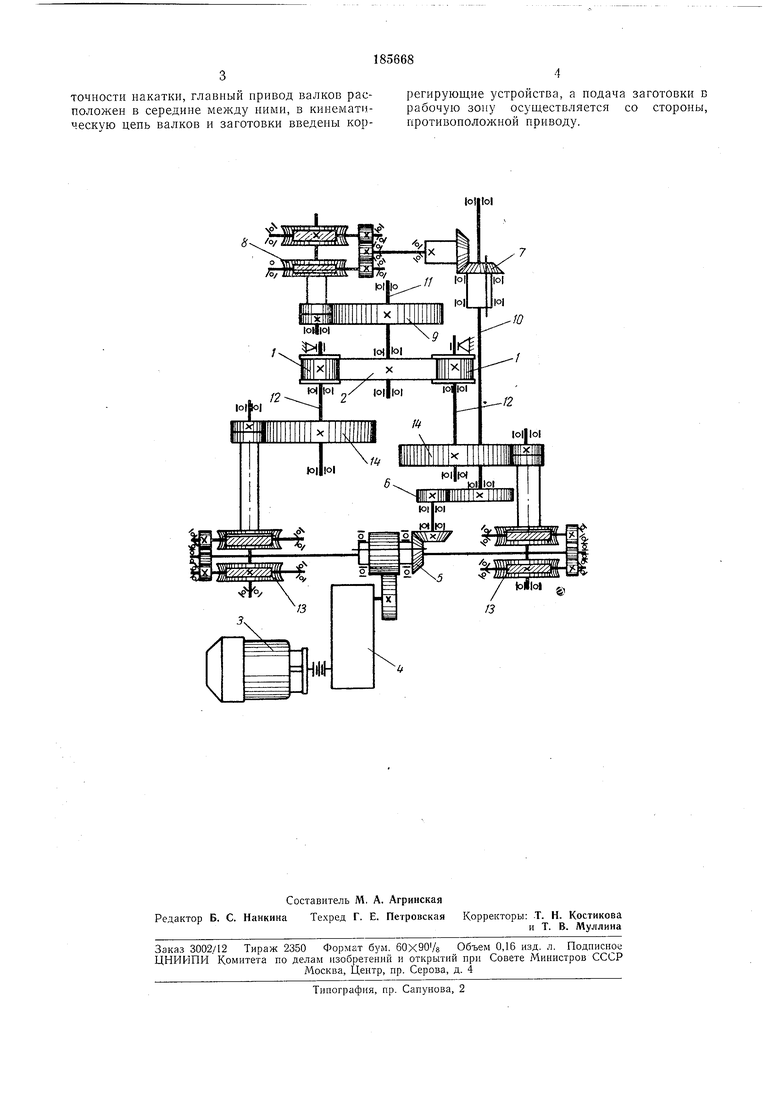

Кинематическая схема описываемого стана изображена на чертеже.

Формообразующие валки / и заготовка 2 получают вращение от электродвигателя 5. Скорость вращения регулируется коробкой скоростей 4. От носледней на главный вал вращение передается цилиндрической зубчатой парой, ведомое колесо которой соединено с конической н естерней 5. От щестерни 5 вращение передается па цепь привода заготовки, состоящую из сменных шестерен 6, конической пары 7, червячного редуктора 8 и цилиндрической пары 9.

Сменные щестерни 6 расположены таким образом, что вал 10 проходит вне плоскости привода валков, а щпиндель 11, на который устанавливается заготовка, вынесен из зоны

шпинделей валков. За счет этого освобождено пространство между шпинделями 12, на которых закреплены валки /, и увеличены все три шпиндельных узла.

Цепь привода валков / состоит из червячных редукторов 13 и цилиндрических пар 14. Червячные редукторы 13 расположены на равных расстояниях от блока шестерен 5, вследствие чего обеспечивается одинаковый угол закручивания участков главного вала между

блоком 5 и обоими редукторами.

Цилиндрические пары / расположены в разных плоскостях, что уменьшает минимальное межцентровое расстояние между валками /. В конструкцию стана введены коррегирующие устройства, предусматривающие выборку зазоров и предварительный натяг на последних парах зубчатых и червячных передач.

Предмет изобретения

Стан для накатки цилиндрических зубчатых колес с принудительным вращением формообразующих валков и заготовки от общего главного привода с синхронизацией их вращения, отличающийся тем, что, с целью повышения

точности накатки, главный привод валков расположен в середине между ними, в кинематическую цепь валков и заготовки введены коррегирующие устройства, а подача заготовки в рабочую зону осуществляется со стороны, гфотивоположной приводу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ накатывания деталей с наружным зубчатым профилем | 1985 |

|

SU1287973A1 |

| Стан для прокатки зубчатых колес | 1989 |

|

SU1750824A1 |

| СТАН ДЛЯ ПРОКАТКИ КОЛЬЦЕВЫХ ДЕТАЛЕЙ С ВНУТРЕННИМ ПРОФИЛЕМВС^^СОЮЗНАКгч</•'•;C:^'P-T?XHI!St::.•"'-''1ИОТ~'-^Л | 1971 |

|

SU315498A1 |

| Способ прокатки зубчатых колес и стан для его осуществления | 1977 |

|

SU732062A1 |

| Стан для прокатки цилиндрических зубчатых колес | 1950 |

|

SU91178A1 |

| РЕВЕРСИВНЫЙ ПРОКАТНЫЙ СТАН | 1996 |

|

RU2112614C1 |

| Стенд для прокатки кольцевых деталей с внутренним профилем | 1989 |

|

SU1697958A1 |

| УСТРОЙСТВО для НАКАТКИ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХКОЛЕС | 1971 |

|

SU314586A1 |

| Устройство для накатки зубчатых профилей на валах | 1980 |

|

SU956117A1 |

| Прокатный стан | 1980 |

|

SU961808A1 |

Даты

1966-01-01—Публикация