Данное изобретение относится к области получения продуктов для основного органического синтеза.

Известен способ получения щавелевой кислоты путем окисления пропилена 80%-ной азотной кислотой нри 50-70°С. Однако в процессе окисления концентрация азотной кислоты в реакционной массе по мере ее расхода снижается, в результате чего выход целевого продукта не превышает 75%,.

С целью повышения выхода целевого продукта, предлагается поддерживать постоянную концентрацию азотной кислоты, равную 50-75 вес. %,.

Осуш,ествление снособа показано на следуюш,их примерах.

Пример 1. До начала процесса окисления реактор, снабженный холодильником, капельной воронкой и поглотительной системой, термостатируют при температуре с одновременным пропусканием слабого тока пропилена, затем добавляют 539,8 г 72,2%-ной азотной кислоты (6,2 моль} и устанавливают расход пропилена, равный 1,4 л1час.

К выходу из холодильника подают кислород (5,3 л/час) для окисления окислов азота, выходящих из реактора. Часть окислов азота в виде конденсата возвращается в реактор, а другая проходит через поглотительную систему.

Через 30 мин, в течение которых поддерживают реакцию при указанном режиме, в реактор через капельную воронку начинают приливать 93%-ную азотную кислоту. За 7 час 5 пропускают 17,8 г пропилена (0,424 моль). Общее количество добавочной 937о-ной азотной кислоты доводят до 123,4 г.

Газы, выходящие из аппаратуры, не содержат следов пропилена.

0 Зател реакционную массу охлаждают до 25°С и пропускают в реактор выше уровня жидкости в течение примерно 20 мин ток кислорода с расходом 10 л/час для дегазации аппаратуры и окисления окислов азота. Вслед за

5 тем реакционную массу взвешивают и отбирают из нее пробы: одну для определения концентрации азотной кислоты, а другую для определения количества образовавшейся щавелевой кислоты. Вес реакционной массы

0 616,1 г.

Полученную реакционную массу переливают в трехгорлую литровую колбу, снабженную мешалкой и термометром; температуру доводят до 50°С и одновременно пропускают кислород (2,3 л/час к выходу из змеевикового холодильника. По истечении 4 час отбирают пробу для определения образовавшейся щавелевой кислоты, после чего приступают к конечной обработке, продолжающейся еше 19 час Содержимое колбы охлаждают зат 25°С и дегазируют по вышеуказанному бу. Вес смеси 578,8 г, что соответствует ре 84,4 г на фазе конечной обработки. рают две пробы: одну для определения левой кислоты, другую для определени центрации азотной кислоты в реакци массе. Щавелевую кислоту носле ее выделен ределяют классическим методом - ос нием в .виде щавелевокислого кальция. Для составления баланса азотной ки количество ее в реакционной массе пос нечиой обработки и в разбавленной аз кислоте в течение реакции и конечной ботке определяют нитрометром Луиче. Баланс р,е акции Вес безводной щавелевой кислоты, г: до конечной обработки .22,5 после 4-часовой конечной обработки27,6 после 23-часовой конечной обработки27,6 Выход щавелевой кислоты в расчете на вязкий нронилен, %: до конечной обработки59после конечной обработки72,2 Концентрация азотной кислоты в реакторе, %: до конечной обработки64носле конечной обработки61 Регенерируемый азот , в реакторе после конечной обработки, моль HNOs5,62 Регенерируемый азот в общем количестве кислых вод, моль HNOg1,86 Потребление азотной кислоты в форме нерегенерируемого азота, моль HNOa/ моль щавелевой кислоты 1,75. Реакционную смесь оставляют на при температуре 5-10°С. При этом вып двуводная щавелевая кислота в форме кристаллов. Осадок отфильтровывают, п вают 100 мл ледяной воды на фильтре щат при 40°С до постоянного веса. ер 2. В том же реакторе, который ьзован для примера 1, проводят проледующих условиях: личество загруженной 67%-ной азотной кислоты, г 586 (6,24 моль HNOa) мпература, °С 50 пилен (100%-ный) расход, л/час длительпость пропускания, час 19,2 (0,457 жоль) вес, г сход кислорода, 5,3 бавка 93,5%-ной 150 азотной кислоты, г с реакционной массы до конечной обработки, г жим конечной обработкитемпература, °С длительность, час с реакционной массы после конечной обработки, г Баланс реакции ес безводной щавелевой кислоты, г; 23 (56% в расдо конечной обчете на взятый пропилен) работки 28,3 (69% в после 23-часовой конечной обра- расчете на взяботкитый пропилен) онцентрация азотной кислоты в реакторе, %: до конечной обработки60после конечной обработки57,5 генерируемый азот в реакторе после конечной обработки, моль HNOs5,88 генерируемый азот в кислых водах, моль HNOs2,08 отребление азотной кислоты в форме нерегенерируемого азота, моль HNOj/ /моль щавелевой кислоты1,59 с двуводной 100%ной щавелевой кислоты, г26,3. ер 3. В реактор, снабженный рубащпропускания воды из термостата, за392 г 75%-ной азотной кислоты и наее до 50°С путем пропускания горячерез рубашку. Затем в реактор

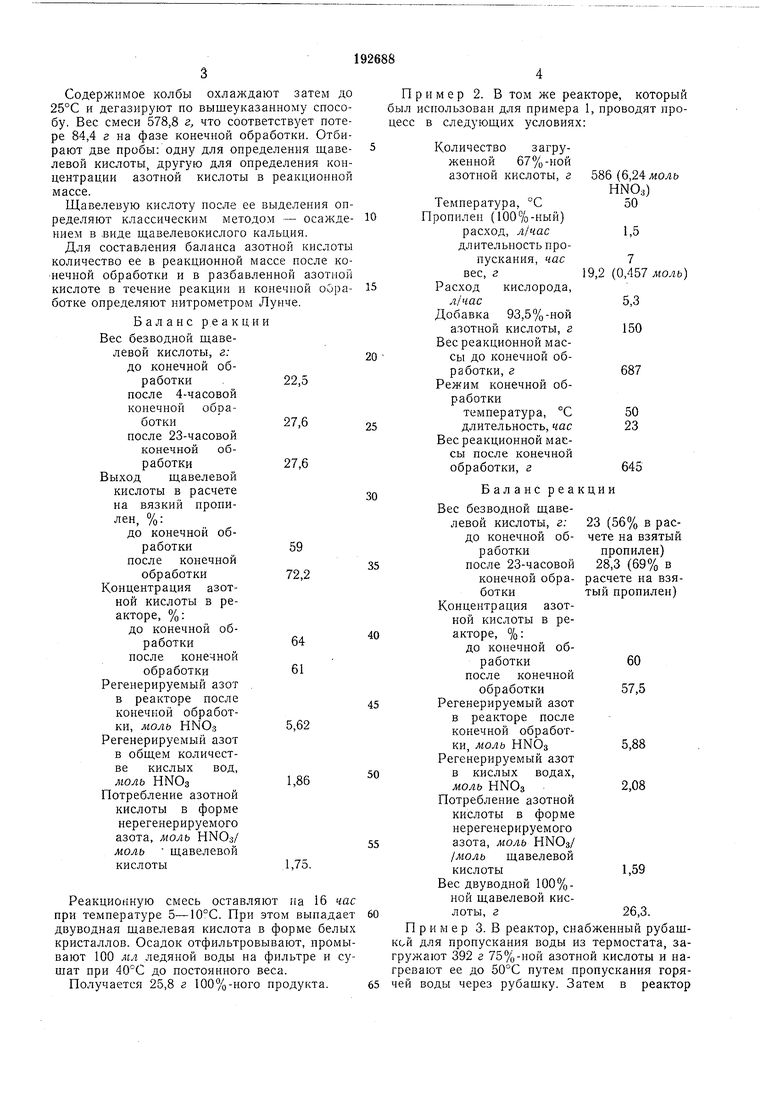

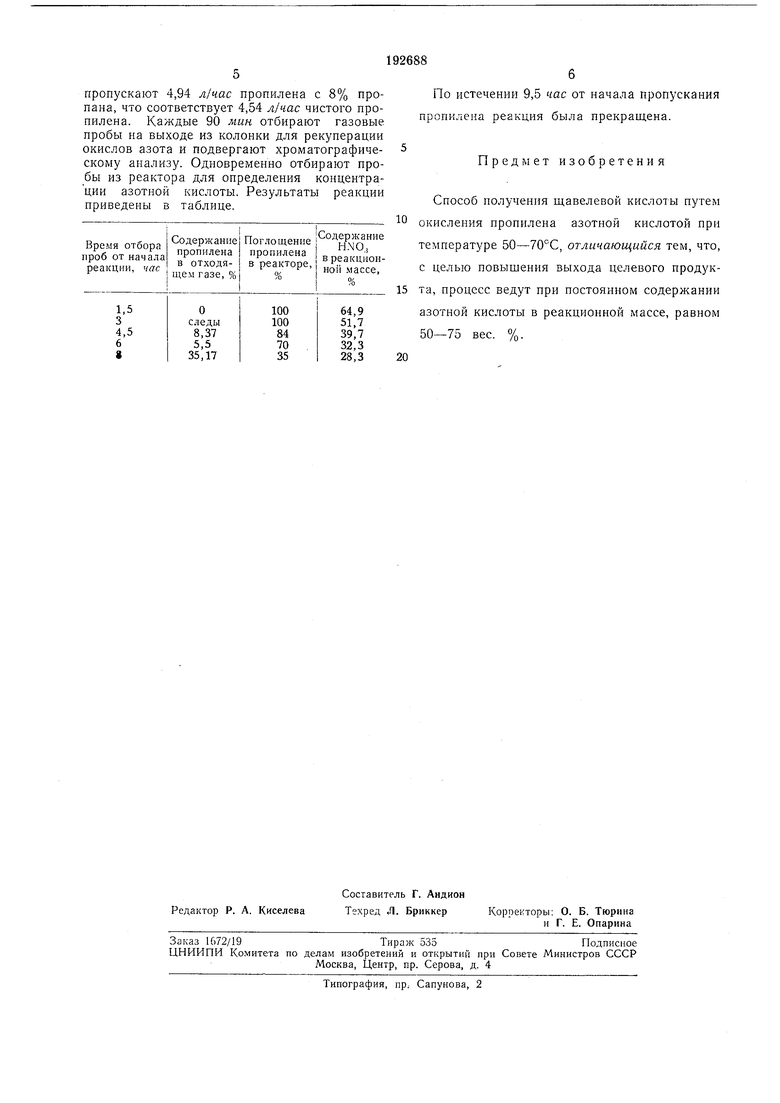

пропускают 4,94 л1час пропилена с 8% пропана, что соответствует 4,54 лНас чистого пропилена. Каждые 90 мин отбирают газовые пробы па выходе из колонки для рекуперации окислов азота и подвергают хроматографическому анализу. Одновременно отбирают пробы из реактора для определения концентрации азотной кислоты. Результаты реакции приведены в таблице.

По истечении 9,5 час от начала пропускания пропилена реакция была прекращена.

Предмет изобретения

Способ получения щавелевой кислоты путем окисления пропилена азотной кислотой при

температуре 50-70°С, отличающийся тем, что,

с целью повышения выхода целевого продукта, процесс ведут при постоянном содерл ании

азотной кислоты в реакционной массе, равном

50-75 вес. %.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 1973 |

|

SU368740A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЩАВЕЛЕВОЙ КИСЛОТЫ | 1970 |

|

SU265011A1 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 1970 |

|

SU265010A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОЛОЧНОЙ КИСЛОТЪ! | 1971 |

|

SU293336A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЩАВЕЛЕВОЙ КИСЛОТЫ | 1973 |

|

SU400076A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЩАВЕЛЕВОЙ КИСЛОТЫ | 1973 |

|

SU361560A1 |

| Катализатор для окисления спиртов с -с до эфиров | 1977 |

|

SU655286A3 |

| Способ каталитического получения ненасыщенных нитрилов | 1972 |

|

SU437276A1 |

| Катализатор для окисления олефинов | 1972 |

|

SU521830A3 |

| Способ получения нафталин-1, 4,5,8-тетракарбоновой кислоты или ее диангидрида | 1974 |

|

SU521834A3 |

Авторы

Даты

1967-01-01—Публикация