(54) КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ СПИРТОВ

ДО ЭФИРОВ ме достаточно растворимы и содержащиеся, кроме металла, в соединении металла компоненты, такие как анионы, катионы, комплексные лиганды улавливанием радикалов или другим отрицательным воздействием на катализаторную систему, не вызывают прекращения реакции. Пригодными соединениями металлов являются соли с металлом в виде аниона или катиона, комплексы металлов или другие соединения металлов, такие как окиси. Особенно пригодны ацетаты, нафтенаты или ацетилацетон-комплексы, хорощие результаты достигаются также при применении сульфатов, нитратов, хлоридов, окисей хроматов, а также смеси из двух или нескольких соединений металлов. В качестве кислот пригодны все кислоты, первая постоянная диссоциации которых больше, чем приблизительно 10, например НС1, HNOa, НС104, HgSOi, НВг, HsPOi, HJ, органические кислоты, такие как метансульфокислота, парахлорбензольная, щавелевая, трихлоруксусная, поскольку возникающие в реакционной смеси продукты окисления или гидролиза улавливанием радикалов или другим вредным способом не заканчивают реакции. Кислота может быть получена из соединений, поддающихся гидролизу с имеющейся в реакционной смеси водой. Например, возможно добавлять в реакционную смесь ВРз, причем возникающие HF соответственно НВР4 эффективны в качестве катализатора. Рекомендуется использование кислот, мало разрущающих реактор, особенно пригодны фосфорная и серная кислоты, хорошие результаты достигают также при применении щавелевой и трихлоруксусной кислот, а также смесей кислот. Если необходимость отделения катализаторов из продукта реакции ввиду незначительных концентраций вообще не отпадает, они могут быть отделены осаждением и фильтрацией или преимущественно ионообменом. В качестве окислителя используют молекулярный кислород в виде кислорода, воздуха, смесей из кислорода и азота. Кислород может быть использован также в смеси с другими, в условиях реакции инертными газами. Предпочтительно применение воздуха. Реакцию проводят при 50-250°С. Ниже 50°С скорость реакции очень незначительна, выше 250°С полное окисление спиртов в СО2, СО и Н2О сильно повышается. Предпочтительными областями температур являются 100-200°С потому что в этой области достигается высокая скорость реакции, причем степень образования побочного продукта относительно низка. Так как реакция происходит в жидкой фазе, для поддержания жидкой фазы необходимо поддерживать давление пара используемого 6 6 спирта температуры реакции или выше. Окислительную этерификацию спиртов осуществляют периодически или непрерывно, предпочитают непрерывный способ. В качестве ракторов используют обычные для газожидкостных реакций реакторы, например барботажные колонны. Время окислительной этерификации от 90 мин до 15 ч. В зависимости от времени окисления повыщается степень превращения спирта. Однако пропорционально продолжительности окисления повыщается также количество побочных продуктов, таких как С02, СО, СН4 и Н2О. При особенно тщательном перемешивании жидкой и газовой фаз время реакции может быть сокращено. Иногда необходимо определенное время до начала реакции (индукционный период). Так как при применении фосфорной кислоты в качестве кислого компонента индукционный период чрезвычайно краток, в подобных случаях рекомендуется начать реакцию при применении фосфорной кислоты или дополнительно сначала добавить к реакционной смеси небольшое количество фосфорной кислоты. В качестве побочных продуктов при окислительной этерификации получают также альдегид, ацеталь и карбоновую кислоту. Эти побочные продукты после отделения от образовавшегося эфира, которое осуществляют путем дистилляции, целесообразно добавлять в реакционную смесь или в случае периодического способа в новую исходную смесь (если не предусмотрено использование для других целей). Таким образом в конечном итоге кроме желаемого сложного эфира получают только воду, а также незначительные количества СО, СО2 и СН4. Если возникающий в результате реакции сложный эфир имеет более низкую точку кипения, чем исходный спирт, то целесообразно непрерывно отгонять сложный эфир из реакционной смеси. Таким образом в основном предотвращают гидролиз образовавшегося сложного эфира реакционной водой. В частности, при получении метилформиата можно уменьшать образование сильнокоррозионной муравьиной кислоты. Катализатор по изобретению, кроме вышеуказанного преимущества, обладает хорошей селективностью при кратком времени реакции и значительно уменьшенной степени окисления в СО и СО2. Снижение активности катализатора воздействием продуктов реакции не наблюдается. Даже при содержании воды более 10% в реакционной смеси реакция протекает с удовлетворительной скоростью, вследствие чего обеспечивается высокая степень превращения без понижения селективности. Пример 1 (ацетаты). 8,9 г (0,1 моль) Мп(ОН)2 подвергают взаимодействию с 52,8 г (0,22 моль) 25%-ной водной уксусной кислоты. Раствор упаривают досуха. Получают 24,5 г Мп(СНзСОО)2-4Н2О. Ацетат кобальта-П получается аналогичным способом. Ацетат марганца-П получают окислением ацетата марганца-П: 19,6 г (0,08 моль) Мп(СНзСОО)2-4Н2О растворяют в 200 мл кипящей ледяной уксусной кислоты. Затем небольшими порциями добавляют 3,1 г (0,02 моль) КМп04. После охлаждения добавляют 3 мл воды и образовавшуюся Мп(СНзСОО) 2Н2О выкристаллизовывают. Выделившуюся соль перекристаллизовывают из ледяной уксусной кислоты. Получают 9,4 г (0,07 моль) Мп(СНзСОО)з-2Н2О.

Пример 2 (ацетилацетонаты). 10,7 г (0,1 моль) Ре(ОН)з суспендируют в 100мл воды и затем добавляют 33 г (0,33 м-оль) ацетилацетона, причем раствор незначительно нагревают. По истечении 4 ч выделившийся ацетилацетонат железа 111 отделяют и перекристаллизовывают из бензола. Ацетилацетонаты кобальта, марганца и хрома получают аналогичным способом.

Пример 3 (нафтенат кобальта И). 22,8 г. (0,1 моль) нафтената натрия в 200 мл воды нагревают до кипения и затем добавляют раствор 7,8 г (0,05 моль) CoS04 в 50 мл воды. После охлаждения выделившийся нафтенат кобальта промывкой водой очищают.

Пример 4 (СгОз). 29,8 гМа2Сг2О7-2Н2О растворяют в 75 мл воды и затем добавляют 120 мл концентрированной серной кислоты. После охлаждения выделившуюся окись хрома VI отделяют, несколько раз промывают концентрированной азотной кислотой и сушат.

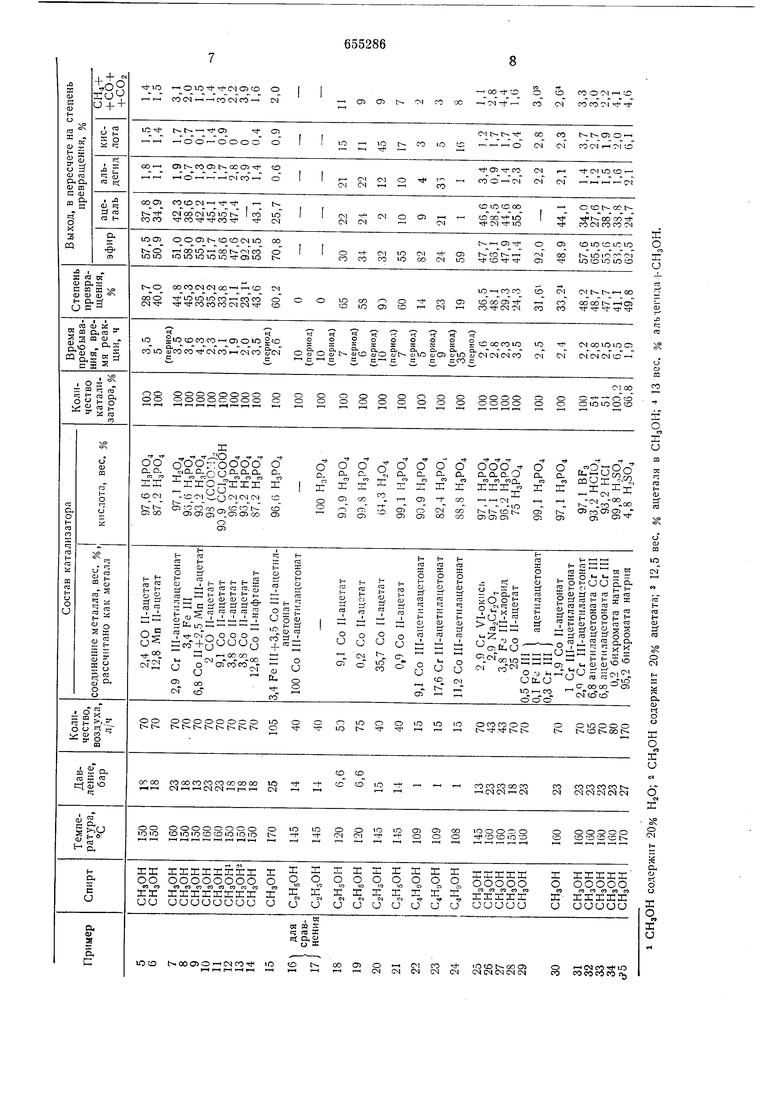

Примеры 5-21. Окисление спиртов. В снабженном обратным холодильником реакторе, снабженном внутри гальваническим покрытием из золота и выполненном из сплава на основе никеля, хрома и молибдена, окисляют метанол, или этанол. В реактор подают 230 г спирта, соединение металла и кислоту.

Реактор нагревают до температуры реакции, затем вводят воздух в качестве окислителя. После начала реакции непрерывно подают свежий метанол с растворенным в нем катализатором и соответствующее количество продукта реакции отбирают. Скорость подачи выбирают так, чтобы было достигнуто определенное среднее время пребывания метанола в реакторе. При периодических опытах свежего метанола не добавляют, но заканчивают опыт по истечении определенного времени реакции. Концентрацию катализатора в реакторе контролируют анализами. Отводимый из реактора продукт, а также улетучивающийся отходящий газ подвергают газовой хроматографии. Результаты, достигаемые в зависимости от различных параметров, приведены в таблице.

Примеры 22-35. В 150 г к-бутанола в стеклянной барботажной колонне, снабженной обратным холодильником и водоотделителем, добавляют каталитические количества соединения металла и кислоты. После достижения температуры реакции в качестве окислителя вводят воздух. Результаты приведены в таблице.

Определение срока службы известного катализатора и катализатора по изобретению.

Пример 36. Окисление метанола. А. Аналогично примерам 5 до 21 ежечасно 112 мл метанола при температуре 170°С и под давлением 25 бар окисляют 80 л/ч воздуха при среднем времени пребывания метанола 2,6 ч. Раствор содержит вместе с образовавшимся во время реакции ацеталем 57 части/млн, катализатора, состоящего из 6,2 вес. % Fe, 6,2 вес. % Со (в виде их ацетилацетонатов), а также 87,7 вес. % H2S04. Конверсия метанола составляет 45% при селективности 94% в метилформиат и 4% в СО2 и СО.

Отводимый из реактора продукт реакции непрерывно отгоняют. В остаток от дистилляции, содержащий катализатор в гомогенно растворенном виде, добавляют соответствующее количество метанола и повторно подвергают реакции. По истечении 50 ч эксплуатации степень превращения и селективность были неизменными.

Б. (сравнительный опыт). Ежечасно 40 мл метанола в барботажной колонне при 55°С и под давлением 1 бар непрерывно окисляют 30 л воздуха/ч. Используют 1% катализатора, состоящего из 1,8% Pd на активированном угле. Среднее время пребывания метанола составляет 4 ч. Первоначальное превращение 30% по истечении 20 ч эксплуатации понижается до 10%.

Пример 37. Окисление бутанола. А. Ежечасно 15 мл н-бутанола при 110°С и под давлением 1 бар окисляют 15 л воздуха/ч, при среднем времени пребывания бутанола 10 ч. Раствор содержит 130 части/млн, катализатора, состоящего из 23,1 вес. % Со (в виде ацетилацетоната) и 76,9 вес. % H2SO4. Отводимый из реактора продукт реакции отгоняют и растворенный в гомогенном состоянии в остатке катализатор вместе со свежим бутанолом повторно подают в реактор. По истечении 50 часов эксплуатации степень превращения н-бутанола составляет 40%, т. е. она неизменна.

Б. (сравнительный опыт). 30 мл н-бутанола ежечасно при 60°С под давлением 1 бар в барботажной колонне окисляют 30 л воздуха/ч. Среднее время пребывания в реакторе составляет 5 ч. Используют 2 вес. % (в пересчете на содержимое реактора) катализатора, состоящего из 1% Pd и 1% Rh на активированном угле.

X о

т

Е О

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки диметилтерефталата | 1974 |

|

SU576913A3 |

| Способ получения однократно ненасыщенных углеводородов @ | 1982 |

|

SU1301306A3 |

| Способ получения изобутена | 1982 |

|

SU1132787A3 |

| Способ получения метил-трет-бутилового эфира | 1979 |

|

SU1367854A3 |

| Способ получения метилтретичнобутилового эфира | 1979 |

|

SU867295A3 |

| Способ получения ненасыщенных эфиров карбоновых кислот | 1974 |

|

SU583739A3 |

| Способ получения производных 4-бензил-1(2Н)-фталазинона или их физиологически переносимых кислотно-аддитивных солей | 1986 |

|

SU1454251A3 |

| Способ получения спиртов | 1976 |

|

SU847911A3 |

| Способ получения алифатического альдегида с @ | 1978 |

|

SU1017166A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОИЗВОДНЫХ ТИОБАРБИТУРОВОЙ КИСЛОТЫ | 2000 |

|

RU2242467C2 |

га е- и Я м

га

о м

о.

щ

g

о

Е О

«

Е

и

X О

т

о 9 По истечении 15 ч эксплуатации степень превращения бутанола с первоначальной (45%) понижается до 30%. В вышеописанных примерах компоненты предлагаемого катализатора добавляют от-5 дельно во избежание осаждений в дозировочной системе. При этом используемый спирт разделяют на два потока. К первой части добавляют соль металла и ко второй кислоту в соответствующей концентрации.Ю Оба потока затем отдельно вводят в реактор. Формула изобретения Катализатор для окисления спиртов15 Ci-€4 до эфиров на основе соединения металла, отличающийся тем, что, с це655286 10 лью повышения срока службы катализатора, в качестве соединения металла он содержит соединение кобальта, марганца, хрома или железа и дополнительно минеральную или органическую кислоту при следующем соотношении компонентов, вес. %: Соединение кобальта, марганца, хрома или железа в пересчете на металл 0,2-95,2 Минеральная или органическая кислота 4,8-99,8 Источники информации. принятые во внимание при экспертизе 1. Патент США № 3639449, кл. 260-475, опубл. 1972.

Авторы

Даты

1979-03-30—Публикация

1977-04-13—Подача