Известен контейнер для гидростатического прессования стаканообразных изделий из порошков, включаюш,ий обтянутый эластичной оболочкой металлический цилиндр с отверстиями в стенках для подвода рабочей жидкости под давлением.

Предлагаемый контейнер для гидростатического прессования стаканообразных изделий PJ3 порошков отличается от известного тем, что в корпусе контейнера, снабженном крышкой, соосно с цнлиндром с отверстиями расположена со скользяшей посадкой прессформа (втулка) с соединенной с ней у нижнего торца эластичной оболочкой. Между оболочкой и внутренней поверхностью втулки образовано пространство для порошка. Этот контейнер улучшает и ускоряет процесс прессования.

Для соединения прессформы с эластичной оболочкой торец последней зажат между двумя кольцами, фиксируемыми во втулке стотором, например шариковым фиксатором. Кроме того, для плотного прилегания прессформы (втулки) к крышке корпуса контейнера при прессовании под нижним торцом втулки установлено эластичное кольцо, окаймленное металлическим кольцом с внутренней наклонной поверхностью, с тем, чтобы при радиальном воздействии прессуюш,ей жидкости на эластичное кольцо происходило его выпучивание в осевом направлении н поджатие прессформы к крышке контейнера.

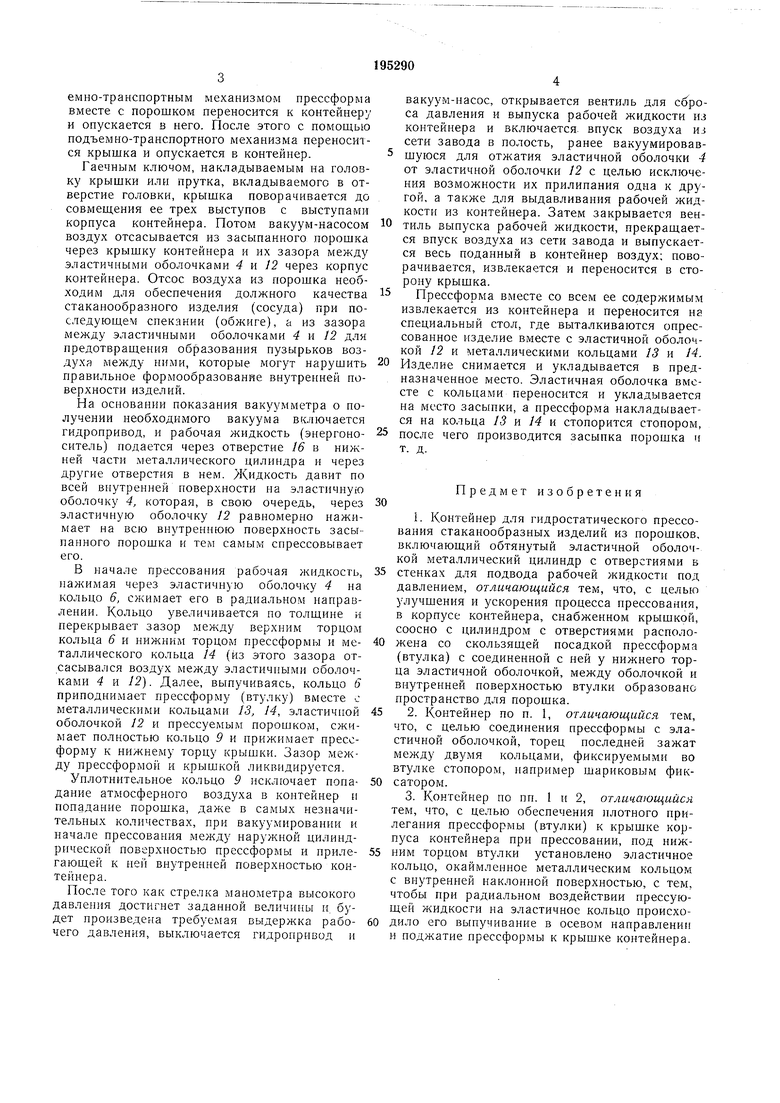

На чертеже изображен описываемый контейнер в продольном разрезе. Контейнер состоит из корпуса 1 с крышкой 2, металлического цилиндра 3 с отверстиями в стенках для подвода рабочей жидкости под давлением, эластичной оболочки 4, обтягивающей цилиндр, кольца 5, эластичного кольца 6, вставки 7, металлического кольца 8, уплотнительных колец 9 и 10. Е корпус контейнера вкладывается на скользяш,ей посадке прессформа (втулка) 11 с соединенной с ней у нижнего торца эластичной оболочкой 12.

Торец оболочки зажат между двумя кольцами 13 и 14, удерживаемыми в прессформе стопором 15, например шариковым фиксатором.

Прессование (формование) сосудов в контейнере происходит следующим образом. На

специальном столе насыпается порошок в прессформу, эластичная оболочка 12 в данном случае представляет собой дно прессформы. Специальным скребком, металлической или деревянной линейкой или другим предметом,

имеющим ровную грань, излишек порошка снимается заподлицо с верхним торцом прессформы, обеспечивая точную объемную дозировку засыпки. Затем посредством пневмоприсоса, электромагнита или каким-либо другим

емно-транспортным механизмом прессфорыа вместе с порошком переносится к контейнеру и опускается в него. После этого с помощью подъемно-транспортного механизма переносится крышка и опускается в контейнер.

Гаечным ключом, накладываемым на ГОЛОРЗку крышки или прутка, вкладываемого в отверстие головки, крышка поворачивается до совмещения ее трех выступов с выступами корпуса контейнера. Потом вакуум-насосом воздух отсасывается из засыпанного порошка через крышку контейнера и их зазора между эластичными оболочками 4 и 12 через корпус контейнера. Отсос воздуха из порошка необходим для обеспечения должного качества стаканообразного изделия (сосуда) при последующем спекании (обжиге), а из зазора между эластичными оболочками 4 и 12 для предотвращения образования пузырьков воздуха между ними, которые могут нарущить правильное формообразование внутренней поверхности изделий.

На основании показания вакуумметра о получении необходимого вакуума включается гидропривод, и рабочая жидкость (энергоноситель) подается через отверстие 16 в нижней части металлического цилиндра и через другие отверстия в нем. Жидкость давит по всей внутренней поверхности на эластичную оболочку 4, которая, в свою очередь, через эластичную оболочку 12 равномерно нажимает на всю внутреннюю поверхность засыпанного порошка и тем самым спрессовывает его.

В начале прессования рабочая жидкость, нажимая через эластичную оболочку 4 на кольцо 6, сжимает его в радиальном направлении. Кольцо увеличивается по толщине и перекрывает зазор между верхним торцом кольца 6 и нижним торцом прессформы и металлического кольца 14 (из этого зазора отсасывался воздух между эластичными оболочками 4 и 12). Далее, выпучиваясь, кольцо 6 приподнимает прессформу (втулку) вместе с металлическими кольцами 13, 14, эластичной оболочкой 12 и прессуемым порошком, сжимает полностью кольцо 9 и прижимает прессформу к нижнему торцу крышки. Зазор между прессформой и крышкой ликвидируется.

Уплотнительное кольцо 9 исключает попадание атмосферного воздуха в контейнер и попадание порошка, даже в самых незначительных количествах, при вакуумировапии и начале прессования между наружной цилиндрической поверхностью прессформы и прилегающей к ней внутренней поверхностью контейнера.

После того как стрелка манометра высокого давления достигнет заданной величины и будет произведена требуемая выдержка рабочего давления, выключается гидропрпоод и

вакуум-иасос, открывается вентиль для сороса давления и выпуска рабочей жидкости из контейнера и включается, впуск воздуха из сети завода в полость, ранее вакуумировавшуюся для отжатия эластичной оболочки 4 от эластичной оболочки 12 с целью исключения возможности их прилипания одна к другой, а также для выдавливания рабочей жидкости из контейнера. Затем закрывается вентиль выпуска рабочей жидкости, прекращается впуск воздуха из сети завода и выпускается весь поданный в контейнер воздух; поворачивается, извлекается и переносится в сторону крыщка.

Прессформа вместе со всем ее содержимым извлекается из контейнера и переносится из специальный стол, где выталкиваются опрессованное изделие вместе с эластичной оболочкой 12 и металлическими кольцами 13 и М.

Изделие снимается и укладывается в предназначенное место. Эластичная оболочка вместе с кольцами переносится и укладывается на место засыпки, а прессформа накладывается на кольца 13 и 14 и стопорится стопором,

после чего производится засыпка порошка т. д.

предмет изобретения

1. Контейнер для гидростатического прессования стаканообразных изделий из порошков, включающий обтянутый эластичной оболочкой металлический цилиндр с отверстиями в

стенках для подвода рабочей жидкости под давлением, отличающийся тем, что, с цельЕО улучшения и ускорения процесса прессования, в корпусе контейнера, снабженном крышкой, соосно с цилиндром с отверстиями расположена со скользящей посадкой прессформа (втулка) с соединенной с ней у нижнего торца эластичной оболочкой, между оболочкой и внутренней поверхностью втулки образовано пространство для порошка.

2. Контейнер по п. 1, отличающийся тем, что, с целью соединения прессформы с эластичной оболочкой, торец последней зажат между двумя кольцами, фиксируемыми во втулке стопором, иапример шариковым фиксатором.

3. Контейнер по пп. 1 и 2, отличающийся тем, что, с целью обеспечения плотного прилегания прессформы (втулки) к крышке корпуса контейнера при прессовании, под нижним торцом втулки установлено эластичное кольцо, окаймленное металлическим кольцом с внутренней наклонной поверхностью, с тем, чтобы при радиальном воздействии прессующей жидкости на эластичное кольцо происходило его выпучивание в осевом направлении и поджатие прессформы к крышке контейнера.

t6

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для гидростатического прессования порошков | 1981 |

|

SU961858A1 |

| Гидростат для формования стаканообразных изделий | 1985 |

|

SU1260115A1 |

| Пресс-форма для изостатического прессования изделий из порошков | 1977 |

|

SU669562A1 |

| УСТРОЙСТВО ДЛЯ ГИДРОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ИЗ ПОРОШКА ТОНКОСТЕННЫХ ТРУБОК | 2004 |

|

RU2245219C1 |

| Пресс-форма для гидростатического прессования порошка | 1981 |

|

SU994111A1 |

| Пресс-форма для гидростатического прессования изделий из порошков | 1981 |

|

SU980961A1 |

| Прессформа для гидростатического прессования изделий из порошковых материалов | 1973 |

|

SU461847A1 |

| ПРЕСС-ФОРМА ДЛЯ ГИДРОСТАТИЧЕСКОГО ПРЕССОВАНИЯ МЕТАЛЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙТЕ:-. | 1973 |

|

SU378293A1 |

| Изостат | 1986 |

|

SU1494999A1 |

| Разъемная пресс-форма для гидростатического прессования металлического порошка | 1983 |

|

SU1138245A1 |

Даты

1967-01-01—Публикация