Известны загрузочно-разгрузочиые устройства, выполненные в виде двух одновременно перемещающихся от одного привода захватов, смещенных относительно друг друга в горизонталькой и вертикальной плоскостях.

Предложенное устройство отличается от известных тем, что захваты установлены на двух скалках, расположенных одна в другой. Внутренняя скалка снабжена копиром, который, перемещаясь вместе с ней, взаимодействует со щупом следящего золотника, корпус которого крепится к пиноли задней бабки.

Благодаря такой конструкпии оба захвата перемещаются в зону обработки детали одновременно и тоже одновременно выводят деталь из патрона и разжимают ее посредством гидро-пневмоцилиндра. В результате этого сокращается длительность загрузочно-разгрузочноф цикла.

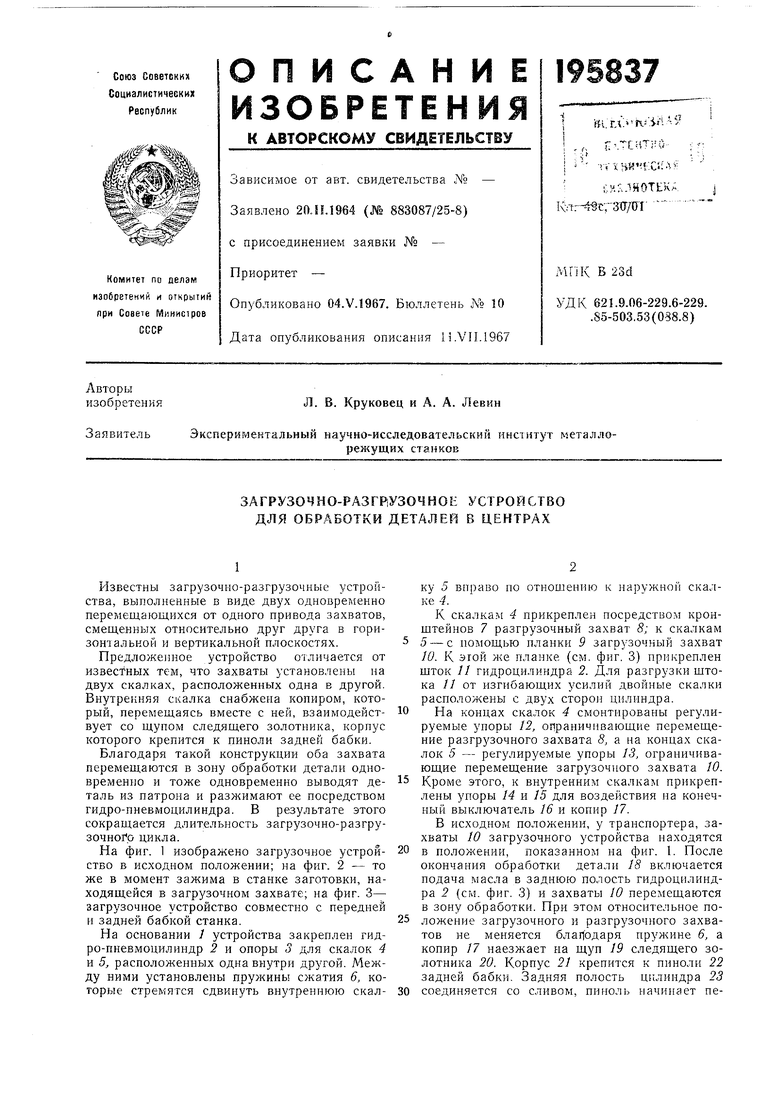

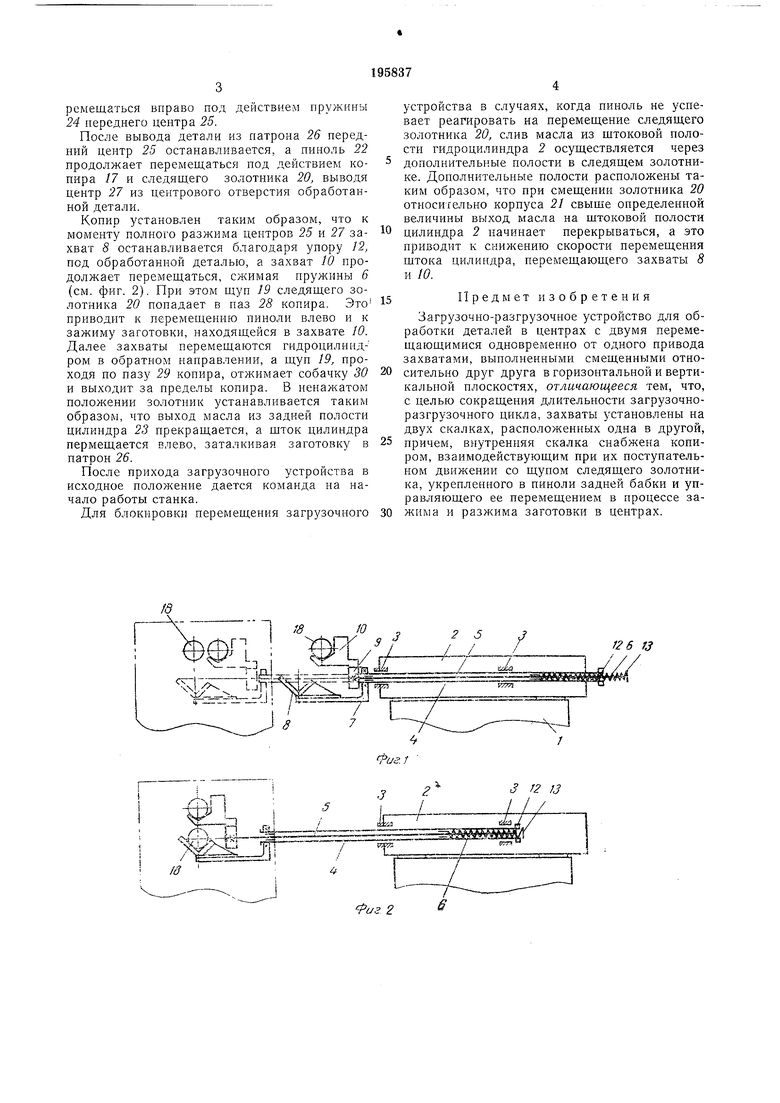

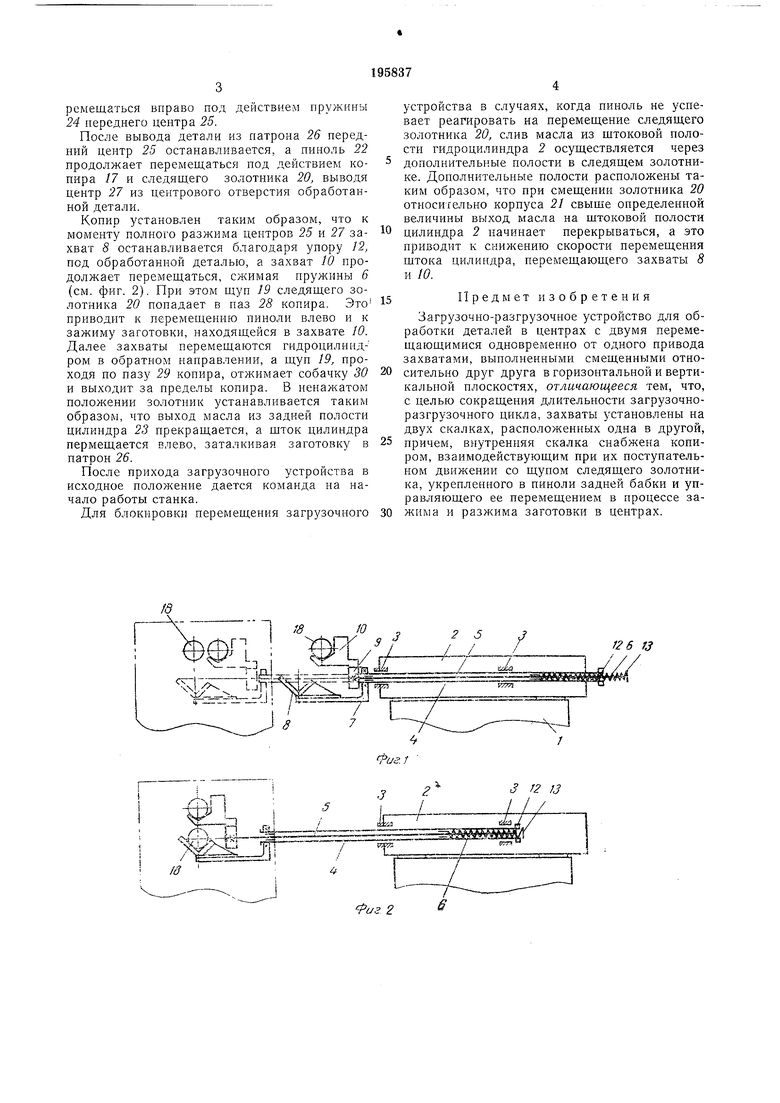

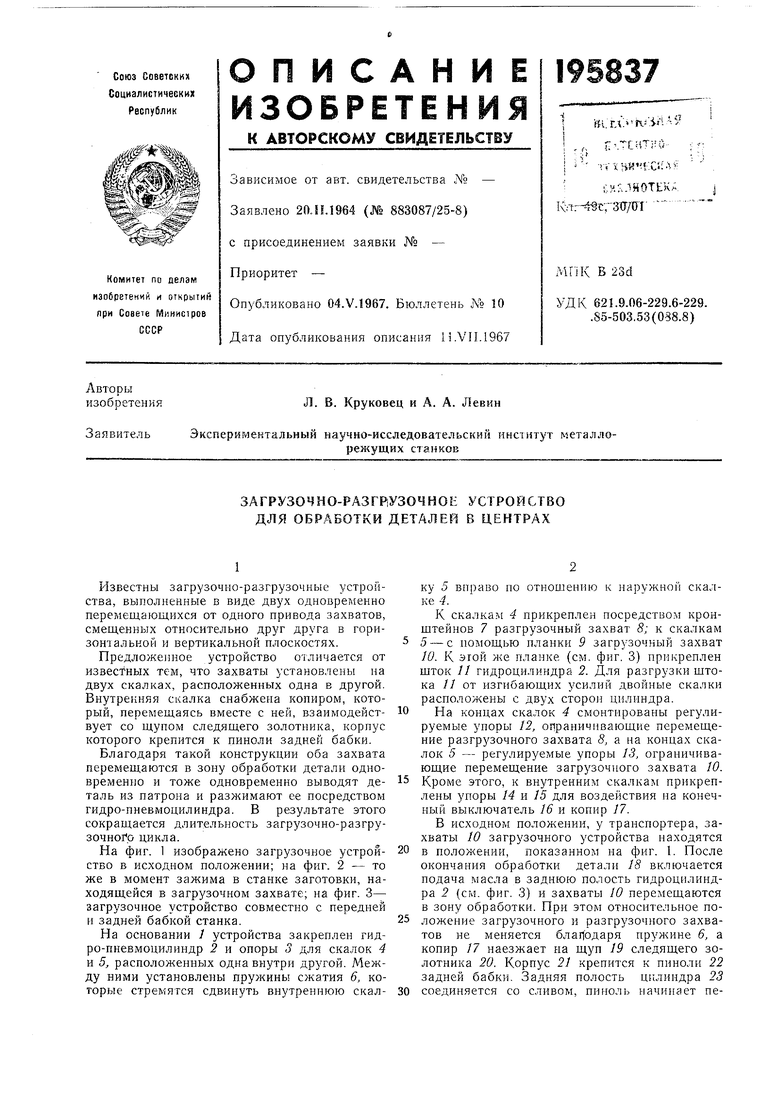

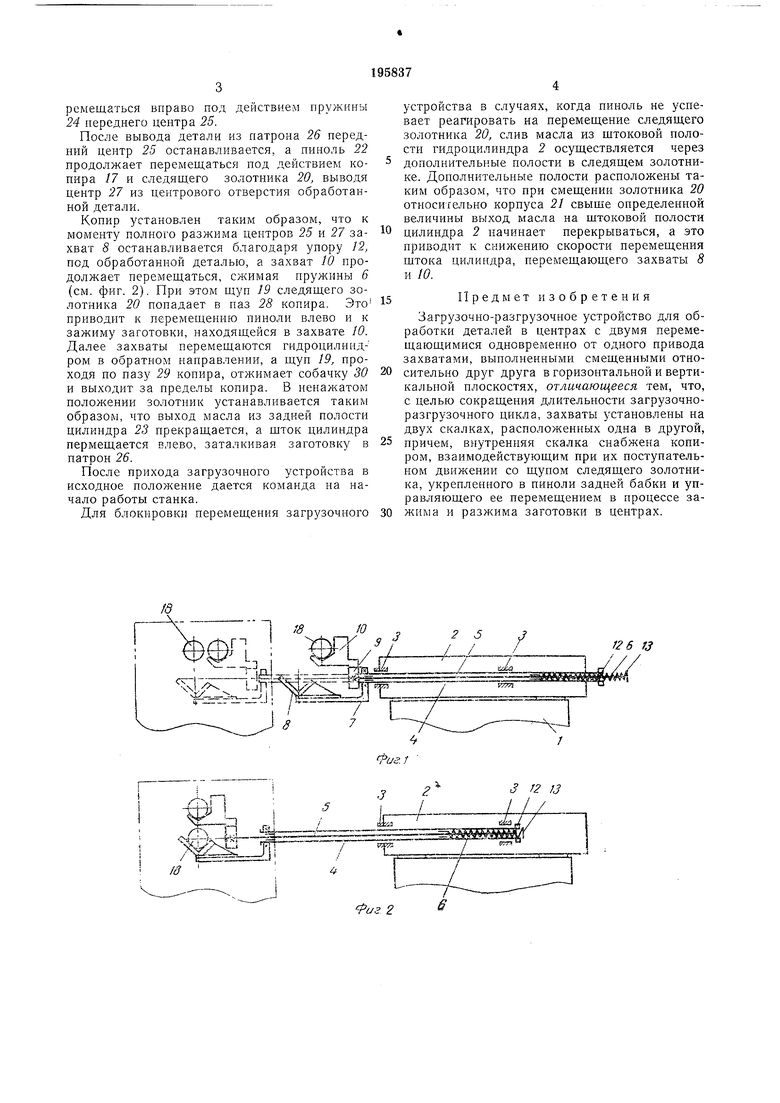

На фиг. 1 изображено загрузочное устройство в исходном положении; на фиг. 2 - то же в момент зажима в станке заготовки, находящейся в загрузочном захвате; на фиг. 3- загрузочное устройство совместно с передней и задней бабкой станка.

На основании / устройства закреплен гидро-пневмоцилиндр 2 и опоры 5 для скалок 4 и 5, расположепных одна внутри другой. Между ними установлены пружины сжатия 6, которые стремятся сдвинуть внутреннюю скалку 5 вправо по отношению к наружной скалке 4.

К скалкам 4 прикреплен посредством кронштейнов 7 разгрузочный захват 8; к скалкам 5 - с помощью планки 9 загрузочный захват W. К эгой же планке (см. фиг. 3) прикреплен шток 11 гидроцилиндра 2. Для разгрузки штока // от изгибающих усилий двойные скалки расположены с двух сторон цилиндра.

На концах ска.лок 4 смонтированы регулируемые упоры 12, опраничивающие перемещение разгрузочного захвата 8, а на концах скалок 5 - регулируемые упоры 13, ограничивающие перемещение загрузочного захвата 10.

Кроме этого, к внутренним скалкам прикреплены упоры 14 и 15 для воздействия на конечный выключатель 16 и копир 17.

В исходном положении, у транспортера, захваты 10 загрузочного устройства находятся в положении, показанном на фиг. 1. После окончания обработки детали 18 включается подача масла в заднюю полость гидроцнлиндра 2 (см. фиг. 3) и захваты 10 перемещаются в зону обработки. При этом относительное положение загрузочного и разгрузочного захватов не меняется благ|Ьдаря пружине 6, а копир 17 наезжает на щуп 19 следящего золотника 20. Корпус 21 крепится к пиноли 22 задней бабки. Задняя полость цилиндра 23

ремещаться вправо под действием пружины 24 переднего центра 25.

После вывода детали из патрона 26 передний центр 25 останавливается, а пиноль 22 продолжает неремещаться под действием копира 17 и следящего золотника 20, выводя центр 27 из центрового отверстия обработанной детали.

Копир установлен таким образом, что к моменту полного разжима центров 25 и 27 захват S останавливается благодаря упору 12, под обработанной деталью, а захват 10 продолжает перемещаться, сжимая пружины 6 (см. фнг. 2). При этом щуп 19 следящего золотника 20 попадает в паз 28 копира. Это приводит к перемещению пииоли влево и к зажиму заготовки, находящейся в захвате 10. Далее захваты перемещаются гидроцилиидром в обратном направлении, а щуп 19, проходя по пазу 29 копира, отжимает собачку 30 и выходит за пределы копира. В иенажатом положении золотник устанавливается таким образом, что выход масла из задней полости цилиндра 28 прекращается, а щток цилиндра пермещается влево, заталкивая заготовку в патрон 26.

После прихода загрузочного устройства в исходное положение дается команда на начало работы станка.

Для блокировки перемещения загрузочного

устройства в случаях, когда пиноль не успевает реагировать на перемещение следящего золотника 20, слив масла из штоковой полости гидродилиндра 2 осуществляется через дополнительные полости в следящем золотнике. Донолнительные полости расположены таким образом, что при смещении золотника 20 относительно корпуса 21 свыще определенной величины выход масла на штоковой полости цилиндра 2 начинает перекрываться, а это приводит к снижению скорости перемещения штока цилиндра, перемещающего захваты 8 и W.

Предмет изобретения

Загрузочно-разгрузочное устройство для обработки деталей в центрах с двумя перемещающимися одновременно от одного привода захватами, выполненными смещенными относительно друг друга в горизонтальной и вертикальной нлоскостях, отличающееся тем, что, с целью сокращения длительности загрузочноразгрузочного цикла, захваты установлены на двух скалках, расположенных одна в другой, причем, внутренняя скалка снабжена копиром, взаимодействующим при их поступательном движении со щупом следящего золотника, укрепленного в пиноли задней бабки и управляющего ее перемещением в процессе зажима и разжима заготовки в центрах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для механической обработки деталей типа тел вращения | 1978 |

|

SU749574A1 |

| ГИДРОКОПИРОВАЛЬНАЯ БАБКА | 1971 |

|

SU295612A1 |

| Деревообрабатывающий токарно-шлифовальный станок | 1990 |

|

SU1787768A1 |

| Загрузочно-разгрузочное устройство | 1985 |

|

SU1569175A1 |

| Токарный полуавтомат | 1973 |

|

SU512000A1 |

| Автоматический станок для снятия фасок | 1973 |

|

SU553049A1 |

| Автооператор | 1973 |

|

SU446358A1 |

| Задняя бабка токарного станка | 1979 |

|

SU1006067A1 |

| Автоматическая линия для обработки концов длинномерных деталей | 1985 |

|

SU1337236A1 |

| Круглошлифовальный станок | 1988 |

|

SU1546235A1 |

126 13

Г С

2

Даты

1967-01-01—Публикация