Известен способ ультразвуковой сварки металлов с переменным усилием прижатия.

Предлагаемый способ позволяет повысить качество сварного соединения благодаря тому, что усилие прижатия в течение сварочного цикла изменяют в пределах между оптимальной величиной, равной произведению предела текучести свариваемого металла при температуре окружаюпдей среды и площади сварочного наконечника, и одной третью оптимальной величины. Для уменьшения деформации при сварке листов усилие прижатия уменьшают от оптимальной величины до трети оптимальной величины. При сварке металлов, имеюш;их изоляционные покрытия, усилие увеличивают от одной трети оптима.тьной величины до оптимальной величины.

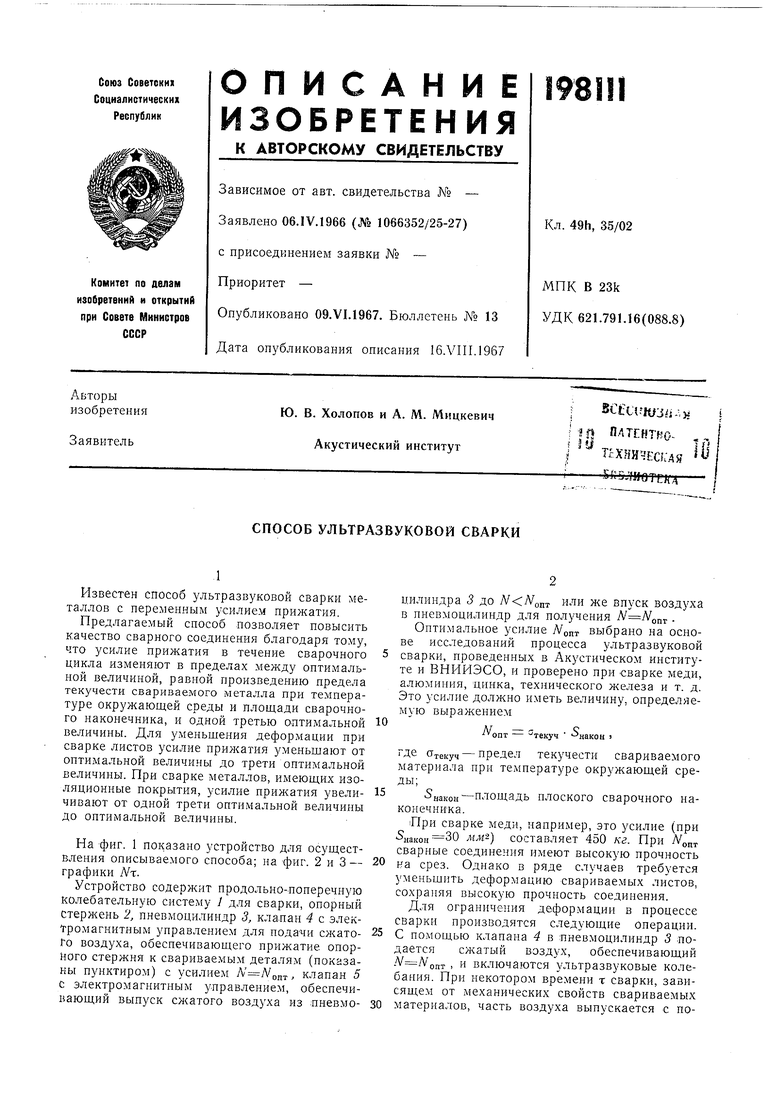

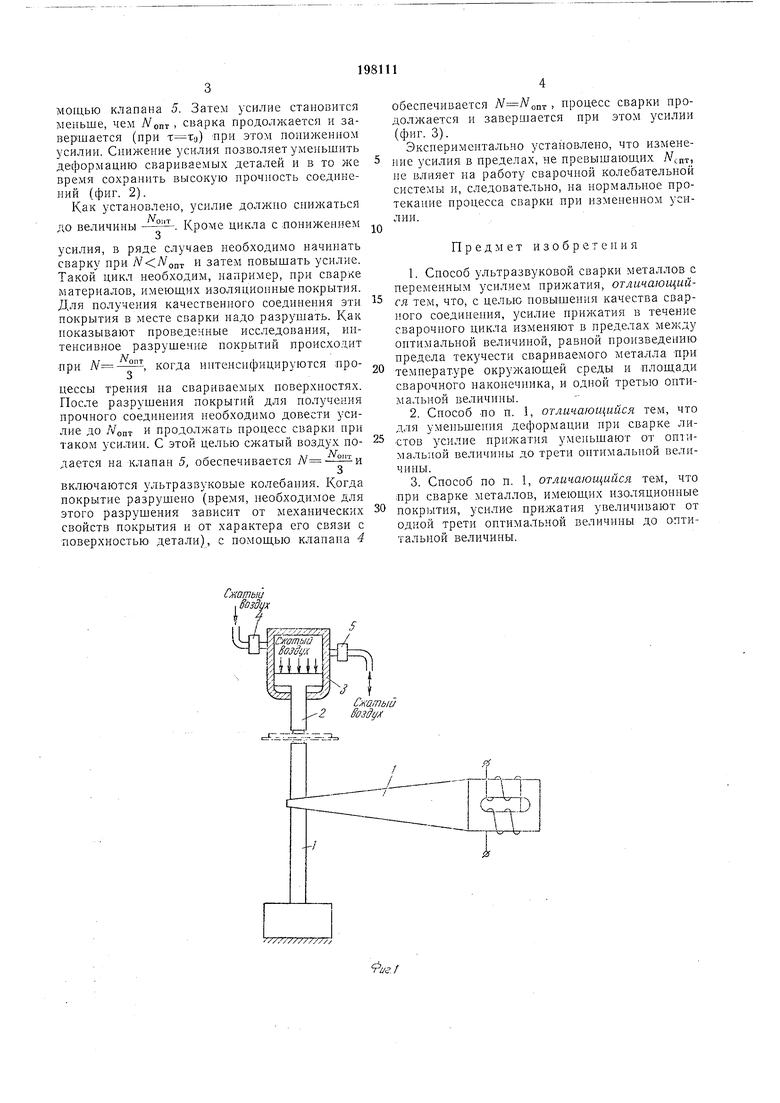

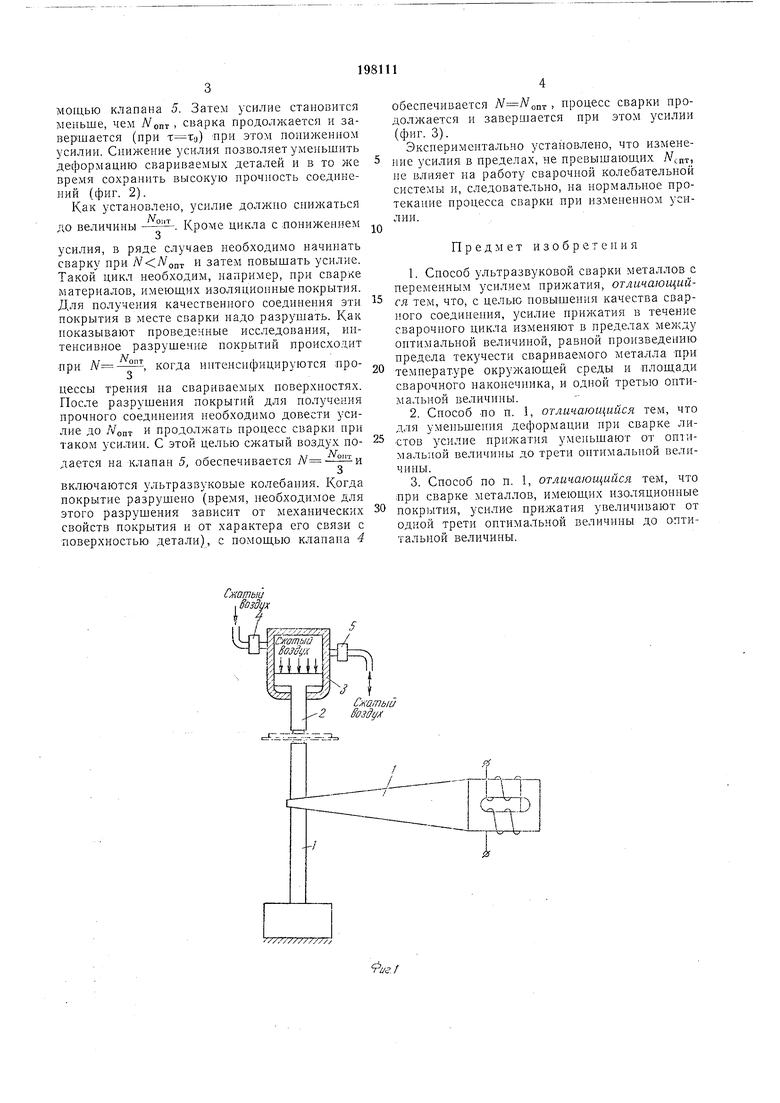

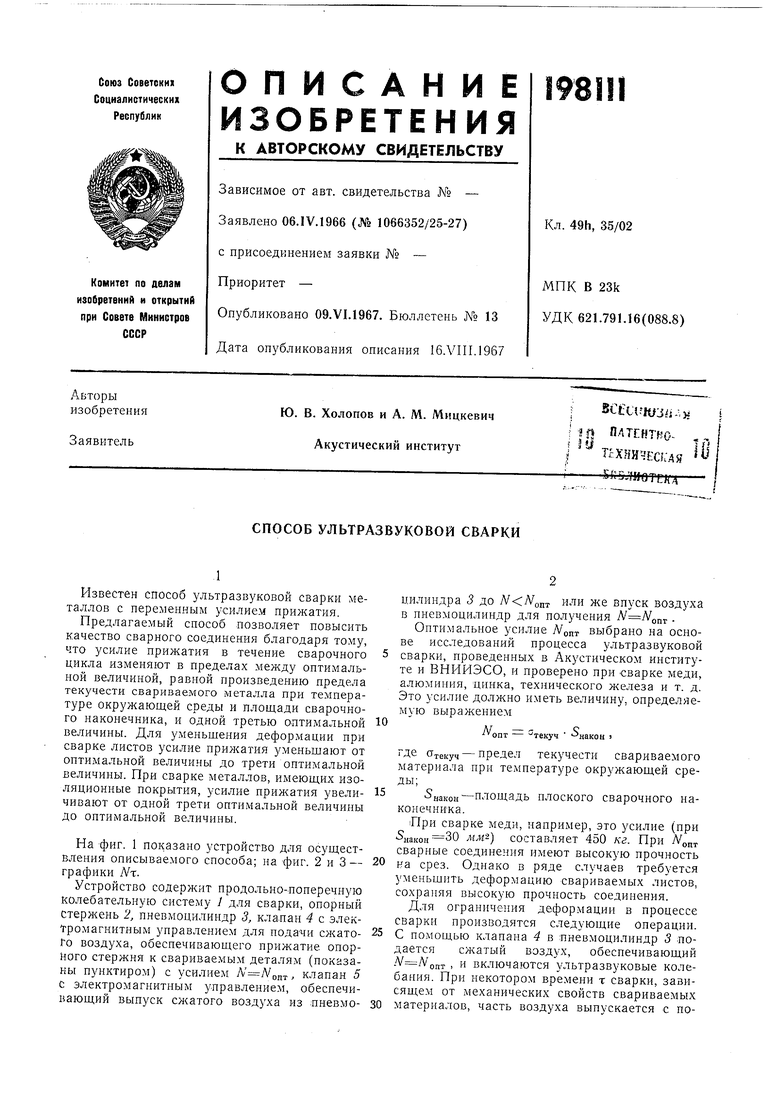

На фиг. 1 показано устройство для осуш;ествления описываемого способа; на фиг. 2 и 3 - графики Nt.

Устройство содержит продольно-поперечную колебательную систему / для сварки, опорный стержень 2, пневмоцилиндр 3, клапан 4 с электромагнитным управлением для подачи сл атоfo воздуха, обеспечивающего прижатие опорного стержня к свариваемым деталям (показаны пунктиром) с усилием Л Л/опт. клапан 5 с электромагнитным управлением, обеспечивающий выпуск сжатого воздзха из пневмоцилиндра 3 до или же впуск воздуха в иневмоцилиндр для получения .

Оптимальное усилие Л/опт выбрано на основе исследований процесса ультразвуковой сварки, проведенных в Акустическом институте и ВНИИЭСО, и проверено при сварке меди, алюминия, цинка, технического железа и т. д. Это усилие должно иметь величину, определяемую выражением

опт - текуч - након

где Отекуч - предел текучести свариваемого материала при температуре окружающей среды;

5цакон-площадь плоского сварочного наконечника.

При сварке меди, например, это усилие (при 5нако11 30 мм-2) составляет 450 кг. При N сварные соединения имеют высокую прочность на срез. Однако в ряде случаев требуется уменьшить деформацию свариваемых листов, сохраняя высокую прочность соединения.

Для ограничения деформации в процессе сварки производятся следующие операции. С помощью клапана 4 в пневмоцилиндр 5 подается сжатый воздух, обеспечивающий , и включаются ультразвуковые колебания. При некотором времени т сварки, зависящем от механических свойств свариваемых материалов, часть воздуха выпускается с номощью клапана 5. Затем усилие становится меньше, чем , сварка продолжается и завершается (при ) при этом пониженном усилии. Снижение усилия позволяет уменьшить деформацию свариваемых деталей и в то же время сохранить высокую прочность соединений (фиг. 2). Как установлено, усилие должно снижаться ТГ . Кроме цикла с понижением до величины усилия, в ряде случаев неооходимо начинать сварку при и затем повышать усилие. Такой цикл необходим, например, при сварке материалов, имеюших изоляционные покрытия. Для получения качественного соединения эти покрытия в месте сварки надо разрушать. Как показывают проведенные исследования, интенсивное разрушение покрытий происходит при , когда иитенснфицируются про3цессы трения на свариваемых поверхностях. После разрушения покрытий для получения прочного соединения необходимо довести усилие до Nofif и продолжать процесс сварки при таком усилии. С этой целью сжатый воздух подается на клапан 5, обеспечивается N включаются ультразвуковые колебания. Когда покрытие разрушено (время, необходимое для этого разрушения зависит от механических свойств покрытия и от характера его связи с поверхностью детали), с помощью клапана 4 обеспечивается . , процесс сварки продолжается и завершается при этом усилии (фиг. 3). Экспериментально установлено, что измененне усилия в пределах, не превышающих Л/спт, не влияет на работу сварочной колебательной системы и, следовательно, на нормальное протекание процесса сварки при измененном усилии. Предмет изобретения 1.Способ ультразвуковой сварки металлов с переменным усилием прижатия, отличающийся тем, что, с целью повышения качества сварного соединения, усилие нрижатия в течение сварочного цикла изменяют в пределах между онтимальной величиной, равной произведению предела текучести свариваемого металла при темнературе окружающей среды и площади сварочного наконечника, и одной третью оптимальной величины. 2.Способ ло п. 1, отличающийся тем, что для уменьшения деформации нри сварке листов усилие нри}катия уменьшают от отималыюй величины до трети онтимальной величины. 3.Способ по п. 1, отличающийся тем, что при сварке металлов, имеющих изоляционные покрытия, усилие прижатия увеличивают от одной трети оптимальной величины до оптитальной величины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дуговой сварки | 1985 |

|

SU1316771A1 |

| СПОСОБ ТОЧЕЧНОЙ КОНТАКТНОЙ СВАРКИ | 2016 |

|

RU2699342C1 |

| Способ и устройство защиты от коррозионного растрескивания сварной металлоконструкции | 2015 |

|

RU2626705C2 |

| СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1971 |

|

SU315539A1 |

| Стенд для сборки и одностороннейАВТОМАТичЕСКОй СВАРКи ТОНКОлиСТОВыХКОНСТРуКций | 1979 |

|

SU837694A1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ ТЕРМОПЛАСТОВ | 2003 |

|

RU2229382C1 |

| УСТРОЙСТВО ДЛЯ ПРИХВАТКИ ГОФРОСТЕНОК К РАМКЕ КРЫШКИ И ДНИЩУ КОРПУСОВ ТРАНСФОРМАТОРОВ | 2011 |

|

RU2467856C1 |

| Способ дуговой однопроходной сварки стыковых тонколистовых соединений | 1986 |

|

SU1412900A1 |

| Способ прокатки листов | 1987 |

|

SU1477486A1 |

| Способ правки сварных листовых конструкций | 1983 |

|

SU1118509A1 |

Сжатый I ёоздих

,)

Даты

1967-01-01—Публикация