Известны способы изготовления листового стекла свободным растеканием жидкой стекломассы по поверхности расплавленного металла до образования леиты листового стекла, которую охлаждают до затвердевания.

Предлагается способ, позволяющий получить тонкое листовое стекло требуемой толщины. С этой целью образовавшуюся после затвердевания утолщенную ленту стекла нагревают в ванне с раснлавом до пластического состояния, одновременно растягивая ее до получения ленты требуемой толщины. После этого полученную ленту тонкого стекла вновь охлаждают до затвердевания.

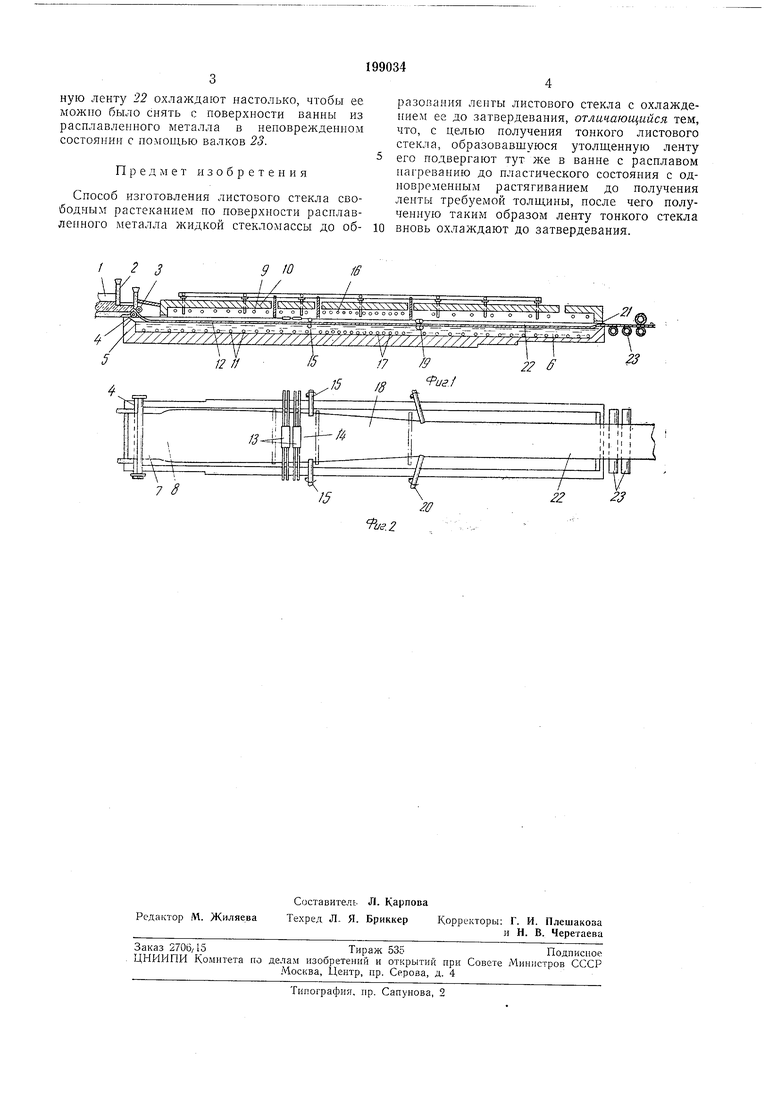

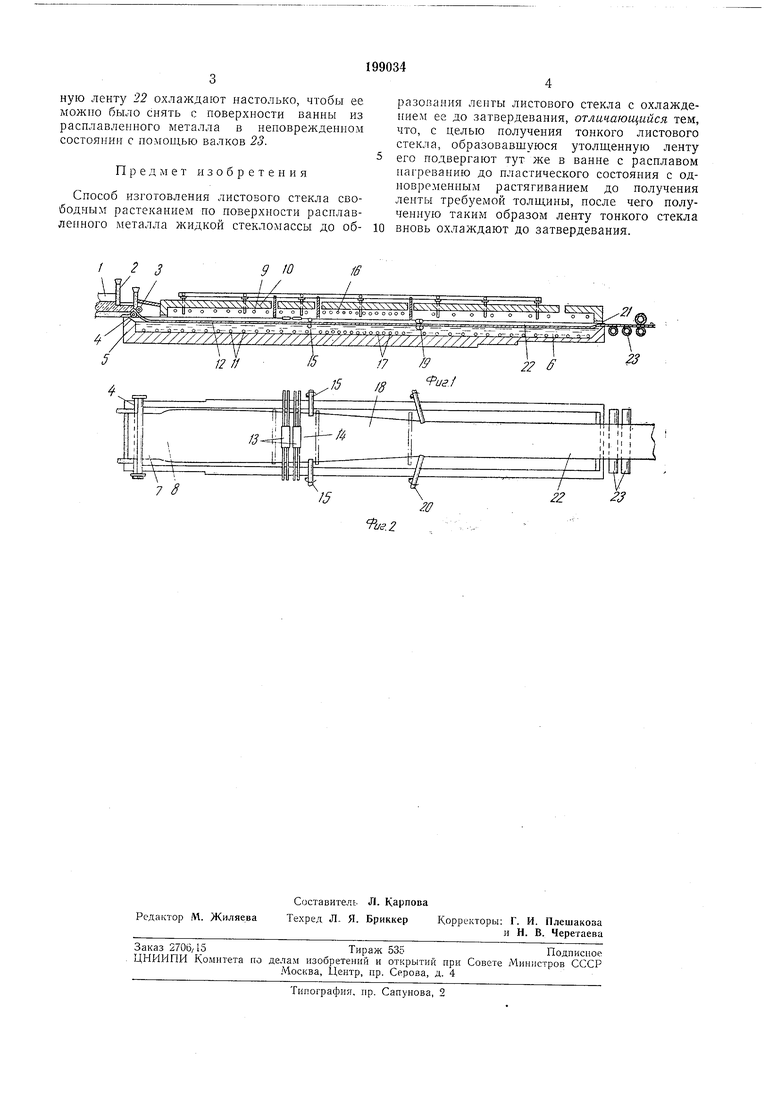

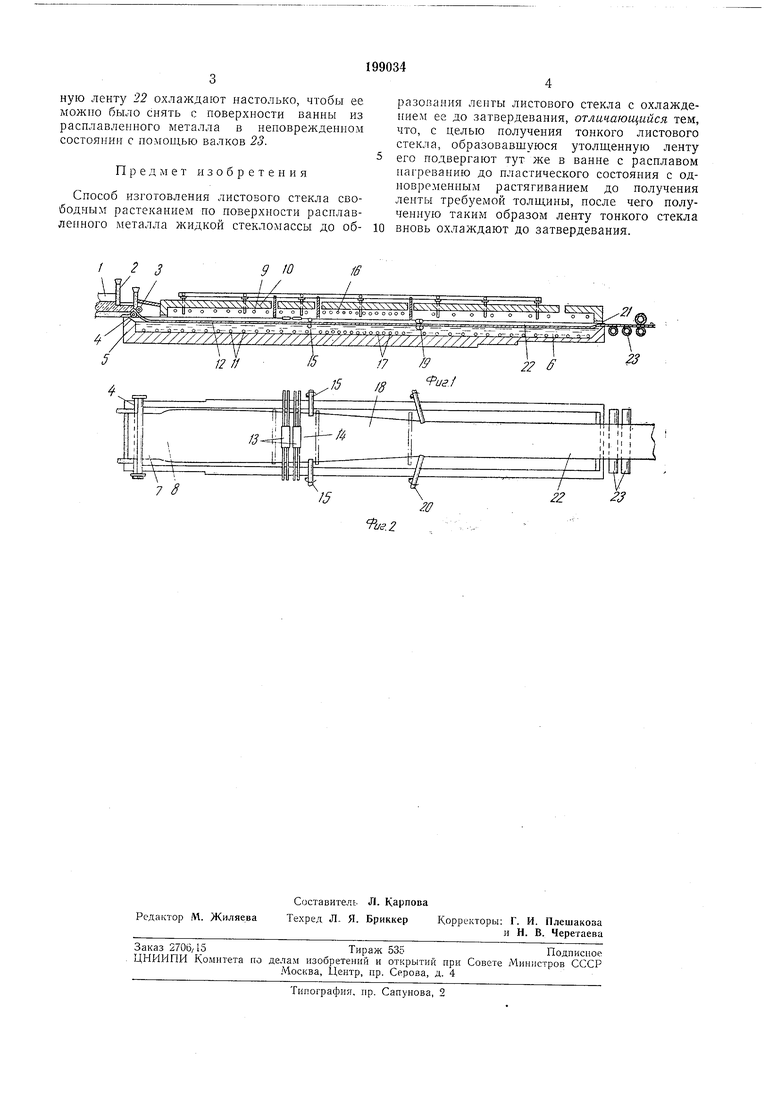

На фиг. 1 изображено устройство для осуществления описываемого способа, продольный разрез; на фиг. 2 - то же, план.

Вытекающая из ванны стекловаренной печи / стекломасса -в виде потока, регулируемого щибером 2 и прокатанного между валками , поступает с контролируемой скоростью на поверхность ванны 5 с расплавленным металлом 6 и протягивается вдоль нее при тепловом режиме, обеспечивающем плавление стекла 7 и образование слоя 8 из расплавленного стекла на поверхности ванны. Терморегулирующими устройствами служат нагреватели 9, смонтированные на крыше 10 и нагреватели //, погруженные в ванну.

чет под воздействием силы тяжести и поверхностного натяжения.

Стеклу дают растекаться до тех пор, пока не образуется плавучий слой 12 расплавленного стекла постоянной толщины. Начиная с этого момента, удерживающийся па поверхности ванны слой стекла непрерывно вытягиьают в продольном направленни с таким расчетом, чтобы оно формовалось в виде ленты.

Проходя под камерами 13, стекло охлаждается до тех пор, пока оно не затвердеет, образовав ленту с достаточной для последующего захватывания прочностью.

Охлажденная, упрочпившаяся по всей ширине лепта 14 захватывается кромочными валками 15, скорость вращения которых позволяет контролировать темп перемещения этой лепты вдоль ванны.

Упрочнившуюся ленту затем повторно нагревают до перехода стекла в промежуточное пластичное состояпие нагревателями 16 и 17.

Пластичное стекло 18 растягивают до получения ленты требуемой толщины приложением вытягивающего усилия, действующего в нродольном направлении. Ширина ленты пластичного стекла контролируется кро.мочнымн валками 19 и 20.

ную ленту 22 охлаждают настолько, чтобы ее можно было снять с поверхности ванны из расплавленного металла в неноврежденном состоянии с помощью валков 23.

Предмет изобретения

Способ изготовления листового стекла свободным растеканием по поверхности расплавленного металла жидкой стекломассы до об/ 2 3 /5/7 /8 т /j-4tразопания ленты листового стекла с охлаждением ее до затвердевания, отличающийся тем, что, с целью получения тонкого листового стекла, образовавшуюся утолщенную ленту его подвергают тут же в ванне с расплавом нагреванию до нластического состояния с одновременным растягиванием до получения ленты требуемой толщины, носле чего полученную таким образом ленту тонкого стекла вновь охлаждают до затвердевания. &

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ЛИСТОВОГО СТЕКЛА | 1965 |

|

SU174146A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО СТЕКЛА | 2003 |

|

RU2274614C2 |

| Устройство для производства листового стекла | 1977 |

|

SU678852A1 |

| Способ изготовления листового стекла | 1974 |

|

SU923362A3 |

| ВАННА К УСТАНОВКЕ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПОЛИРОВАННОГО СТЕКЛА | 1969 |

|

SU251159A1 |

| СПОСОБ ПРОИЗВОДСТВА ЛЕНТЫ СТЕКЛА ТОЛЩИНОЙ БОЛЕЕ РАВНОВЕСНОЙ | 1998 |

|

RU2147296C1 |

| Устройство для производства листового полированного стекла | 1977 |

|

SU678849A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПРОФИЛИРОВАННОГО СТЕКЛА | 1986 |

|

SU1443351A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО СТЕКЛА | 1972 |

|

SU334674A1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО СТЕКЛА ТОЛСТЫХ НОМИНАЛОВ | 2005 |

|

RU2299182C1 |

Даты

1967-01-01—Публикация