Известно получение о-метилзамещенных фенолов обработкой фенолов метиловым спиртом в присутствии окислов или гидроокисей щелочноземельных металлов при температуре около 250°С.

С целью повышения селективности катализатора предложено процесс метилирования фенолов осуществлять метиловым Спиртом на высокопористой окиси магния при температуре 475-600°С. Можно также использовать катализатор, содержащий до 10 вес. /о окиси цинка или окиси свинца. В присутствии окиси магния отсутствуют реакции изомеризации крезолов и ксиленолОВ. Единственная побочная реакция, которая дает паразамещенные продукты - это диспропорционирование в небольших размерах 2,6-ксиленола над окисью магния с образованием 2,4,6-мезитола и ортокрезола. Эта реакция может быть сведена до минимума или полностью устранена при снижении времени контакта 2,6-ксиленола с окисью магния. Другие метилфенолы также диспропорционируют, но дают паразамещенные соединения в виде побочных продуктов с небольшим выходом только в том случае, если нет свободного ортоположения. Так, ортокрезол способен к диспропорционировапию с образованием 2,6-ксиленола и феиола.

Процесс по предложенному способу можно проводить в реакторе, пригодном для осуществления парофазных реакций над твердым катализатором. Обычно применяют трубчатый реактор, заполненный неподвижным слоем окиси магния. Реактор нагревают одним из известных способов, например, от электрической обмотки с помощью нагретого газа или жидкости типа солевого расплава или жидкого металла, температуру которого поддерживают на необходимом уровне электронагревателем погружного типа. Благодаря хорошему теплообмену между жидкостью и стенками реактора обеспечивается наилучшее регулирование температуры реакции. Возможно применение любого другого метода нагрева. также применять реактор, в котором реакция протекает в кипящем слое.

Реакция метанола с фенолом экзотермическая, поэтому температуру катализаторного слоя желательно регулировать таким образом, чтобы она была более низкой, чем необходимая. При этом за счет тепла экзотермической реакции температура катализаторного слоя повысится до желаемой.

Метанол и фенол смешать н получить раствор, который затем выпари вают. Можно также отдельные потоки обоих реагентов направить в один или два испарителя, а затем пары подать в реактор. Для снижения до минимума разложения при выпаривании реагентов температуру испарителя можно поддерживать минимальной, пары же реагентов перегревать до подачи их в реактор путем пропускания через металлическую или стеклянную трубу, нагреваемую той же греющей средой, которая используется для нагревания реактора. В этом случае не охлаждается начальная часть реактора из-за расхода тепла на нагревание реагентов до температуры реакции.

В качестве феноло в могут быть применены следующие: фенол (карболовая кислота), орТО-, мета- или паракрезол; разные ксиленолы, за исключением 2,6-изомера, нанример 2,3-, 2,4-, 2,5- и 3,5-ксиленолы; 2,3,4-триметилфенол; 2,3,4,5-тетраметилфенол; орто- или парафенилфенол; 2-толилфенол; 2,4-дифепилфенол; 2,3-дифепилфенол; 2-ксилилфенол; 2-мезитилфенол; 2-дурилфенол; 2-фенил-4-метилфенол; 2-толил-4-фенилфенол; 2-фенил-4-толилфепол и З-метил-5-фепилфенол. Любой из указанных фенолов или смесь их можно выпарить вместе с метанолом и пропустить пары через реактор, содержащий окись магпия, причем температура процесса поддерживается в пределах 475- 600°С.

Для обеспечения максимального выхода ортометилированного продукта берут не менее 1 моль метанола (лучще от 1 до 3 моль метанола) на 1 моль свободного ортоположения в феноле, которое должно быть метилировано. Так, если необходимо метилировать фенол и получить максимальный выход 2,6-диметилфенола, или 2,6-ксиленола, берут от 2 до 6 моль метанола на 1 моль фенола. Максимальный выход продукта получают при более высоком соотнощении метанола и фенола, а именно, 4-6 : 1. В этом случае выделяют незначительное количество 2,4,6-триметилфенола и других высокометилированных фенолов. Большая часть избыточного метанола, примененного в реакции, рекуперируется из смеси продуктов реакции без изменения, его можно -вновь использовать так же, как и непрореагировавщий фенол или ортокрезол, введенный в начале процесса или же образовавшийся в реакции.

Пары из реактора конденсируют обычным методом и продукты выделяют классическими способами, например путем кристаллизации или дистилляции. Реакция протекает гладко при атмосферном давлении, которое можно рекомендовать, поскольку в этом случае отпадает необходимость в оборудовании для создания повышенного или пониженного давления, устраняются опасности, связанные с работой при iBbicoKOM давлении. Способ можно также осуществлять при давлении выше или ниже атмосферного.

Реакция метанола с фенолом с образованием желательных метилированных продуктов ускоряется при повышении температуры слоя катализатора, причем эта температура должна быть ниже температуры, при которой происходят Вторичные реакции, например разложение реагентов или продуктов, уменьшающее выход целевого .продукта. Такие вторичные реакции

не играют заметной роли при температурах до 600°С, при более высоких температурах происходит разложение реагентов и продукта в связи с зауглероживанием катализатора, что снижает его активность.

В интервале температур от 475 до 600°С и при высоком молярном соотношении метанола и фенола (т. е. превышающим в 2-3 раза количество метанола, необходимое для метилирования каждого фенола в ортоположении) склонность метанола к превращению в газообразные продукты возрастает, в результате чего рекуперация метанола несколько снижается. Однако при этом выход целевых метилированных продуктов существенно не уменьшается.

При температуре ниже 475°С реакция метанола с фенолом протекает настолько медленно, что съем продукта за 1 час с 1 объема катализатора столь мал, что реакция оказывается неэкономичной независимо от ее условий.

Для компенсации сравнительно низкой скорости реакции в интервале температур 475- 525°С необходимо увеличить время контакта реагентов с катализатором, что достигается изменением параметров процесса. Чтобы снизить объемную скорость реагентов над катализатором и, следовательно, увеличить время контакта, можно увеличить количество катализатора, снизить расход реагентов или увеличить давление в реакторе. При низких расходах наблюдается некоторое падение селективности, так как вследствие увеличения времени контакта возможна дополнительная реакция продукта, который подвергся замещению в обоих ортоположениях в начале реакции, с образованием еще паразамещенных соединений. Эта -потеря селективности может быть компенсирована повышением объемной скорости, для чего используется инертный разбавитель для реагентов, в качестве которого можно применить азот или аргон, или инертные пары, например бепзол или толуол, или понижением давления в реакторе.

Если желательно работать под давлением, необходимо увеличить расход реагентов так, чтобы обеспечить неизменность времени контакта. Можно добиться такого высокого расхода реагентов (с применением давления или без него), при котором катализатор фактически «заливается парами реагентов.

Как правило, условия реакции подбирают с таким расчетом, чтобы снизить до минимума количество непрореагировавших реагентов. Последние должны быть на следующей стадии рекуперированы и вновь использованы. Те или иные условия реакции, которые на первый взгляд кажутся нежелательными при учете одного только выхода продукта, могут оказаться экономически более выгодными из-за селективности реакции с образованием лишь ортометилированных продуктов. С другой стороны, условия реакции, обеспечивающие высокий съем ортометилированного продукта (в весовых единицах) в 1 час с одного объема катализатора, могут оказаться целесообразными

даже в том случае, если .получают еще и паразамещепный продукт, но с небольшим выходом.

Ввиду того, что катализаторы на основе окиси магния различаются по удельной активности, для каждого катализатора этого типа характерен свой оптимальный режим. Чем более активен катализатор, тем меньшим должно быть время контакта для достижения одной и той же глубины конверсии до ортометилированных продуктов. Поэтому при работе с более активным катализатором процесс можно вести при большой объемной скорости или при более низкой температуре.

Катализатор, не использованный еще в реакции, отличается наличием индукционного периода, в течение которого активность его возрастает до тех пор, пока не будет достигнут некоторый максимум активности, сохраняющийся затем в течение длительного времени. Поэтому активность катализатора нужно измерять только по достижении стационарного состояния.

Таким образом, предложенный способ ортометилирования фенолов отличается большой гибкостью. В результате применения окиси магния как катализатора можно ввести в реакцию метанол с каким-либо фенолом, имеющим по меньшей мере один свободный атом водорода в ортоположении, в интервале температур от 475 до 600°С, при различных давлении, расходе и объемной скорости реагентов, с использованием разбавителей или без них, в присутствии формальдегида или без него. При этом достигается высокое превращение фенола в метилированные продукты в условиях весьма высокой селективности метилирования в ортоположении.

Для осуществления процесса пригодна любая окись магния, но лучше, если она содержит незначительное количество окислов или соединений кислотного характера, например окись алюминия или двуокись кремния. Небольшие примеси этих окислов допустимы. Если такого рода кислотные материалы характеризуются значительной плотностью, т. е., если они подвергнуты обжигу при температуре илавления или спекания, они делаются более или менее инертными и могут быть использованы в качестве носителя окиси магния без вреда для процесса. Окислы металлов, обладающих по своей природе основностью (аналогично окиси магния), например окись цинка или свинца, а также другие известные катализаторы превращения метанола в формальдегид, например хромит цинка, в небольших количествах оказывают промотирующее действие, увеличивая активность окиси магния, несмотря на то, что в отдельности эти соединения (в отличие от окиси магния) не обладают активностью и селективностью в качестве катализатора алкилирования. Промотирующее действие более заметно в нижнем температурном диапазоне, что, повидимому, обусловлено тем, что эти промоторы при таких

температурах более активны, чем окись магния с точки зрения превращения метанола в формальдегид. Эти промоторы могут быть использованы в качестве гетерогенного компонента, распределенного по катализаторному слою, или осаждены совместно с окисью магния, или могут составлять отдельную зону на впускном конце реактора. Обычно количество их может достигать до 10 вес. /о от общего

веса катализатора. Для предотвращения уноса частиц катализатора из реактора цод действием паров реагентов желательно подобрать окись магния такого гранулометрического состава, чтобы она оставалась в реакторе.

Реакционная способность данного объема катализатора зависит от удельной поверхности его, приходящей в контакт с парами реагентов. Наиболее активным будет катализатор, отличающийся частицами с очень большой пористостью. Пористую окись магния можно легко получить термическим разложением частиц магниевого соединения, способного к термическому разложению и не плавящегося нли не спекающегося при нагревании. Углекислый магний, основной углекислый магний и гидроокись магния представляют собой с этой точки зрения идеальные соединения. При термическом разложении этих соединений получают пористые частицы окиси магния. Обе углекислые соли дают более пористую окись магния, чем гидрат окиси магния, так как они образуют больщий объем газа при термическом разложении. Чем большей пористостью обладает катализатор, тем больше объем, который занимает единица веса катализатора. При желании можно покрыть магниевым соединением инертный носитель, а затем подвергнуть это соединение термическому разложению с образованием пористого слоя окиси магния на инертном субстрате.

Окись магния, полученная термическим разложением, при сильном нагревании может спекаться, теряя свою пористость. Целесообразно термическое разложение магниевого

соединения осуществить с использованием того же интервала температур, который рекомендуется для реакции - от 475 до 600°С, при этом получают окись магния, термически устойчивую в условиях реакции. Для обеспечения возможно большей эффективности окиси магния рекомендуется весь реактор заполнять частицами этой окиси.

Окись магния сохраняет свою каталитическую активность в течение нескольких дней в

условиях непрерывной работы при очень малых потерях удельной активности. При длительной операции удельная активность ее постепенно снижается из-за зауглероживания. В этом случае катализатор можно регенерировать выжиганием углерода током кислорода или воздуха при таком расходе реагентов, чтобы температура катализаторного слоя не превышала 600°С. Можно применять воздух, разбавленный инертным газом, например азотом

быть выше, чем при выжигании углерода обыкновенным воздухом.

Ниже приведены примеры, иллюстрирующие предложенный способ. Температура -солевого расплава была в пределах ± от температуры катализаторного слоя (приведен с точностью до 1°С).

Пример 1. Сравнивают каталитическую активность окисп магния и окиси алюминия при температуре 370°С, атмосферном или повышенном давлении. Окись алюминия применяют продажного типа, выпускаемую под торговой маркой «поросел, получаемую из естественных бокситов. Катализатор из окиси магния состава 4МдСОз -Mg (ОН) г- 4Н2О в порошкообразном виде, чистота его 99,6%. Порошкообразную окись насыпают в резиновый мешочек, который закрывают и ногружают в баню с жидкостью, над которой создают давление 350 кг/см. При такой обработке происходит сжатие порошка с образованием твердой массы, которую извлекают из резинового мешочка, измельчают и просеивают с получением частпц, проходящих через сито с 4-20 (мешей) отверстиями на линейный дюйм.

Реактор представляет собою резервуар с раствором метанола и фенола, присоединенный к дозировочному насосу, который подает реагенты по трубке 1/4 из нержавеющей стали в испаритель, представляющий собой 30-сантиметровый отрезок трубы из нержавеющей стали С наружным диаметром 1,25 и внутренним 1. Испаритель имеет обмотку, нагреваемую электрическим током до 350°С. Пары из испарителя по трубке из нержавеющей стали диаметром 1/4 поступают в вертикальную 60-сантиметровую трубку из нержавеющей стали с наружным диаметром 1,25 и внутренним 1. Эта трубка -служит реактором. Ее погружают в солевой расплав на глубину 50 см. Поскольку впускная трубка для реагентов, идущая от испарителя, проходит также через баню и-з солевого расплава, последняя служит в качестве нагревателя для перегрева паров из испарителя до температуры реактора. Реактор снабжен термопарой с гильзой из 1/4 трубки из нержавеющей стали, концентрически расположенной по длине реактора, что дает возможность измерять температуру катализаторного слоя по всей длине трубки. Реакторная трубка заполнена на глубину 45 см (постоянный объем 150 мл). Пары продуктов из реактора поступают в конденсатор с водяным охлаждением и в приемник.

Окись алюминия не подвергают какой-либо обработке, основной углекислый магний превращают в окись магния внесением его в реакторную трубку с температурой 550°С, пропуская воздух через этот реактор -при указанной температуре в течение 3 час. При этом карбонат теряет 55-57% исходного веса, что соответствует 95-100% теоретической потери при превращении основного карбоната в окись магния. Катализатор, полученный таким мегодом, имеет удельную поверхность 239 ,

состоит из кристаллитов типичного размера -

50-100 А. Размеры кристаллитов возрастают в процессе использования катализатора.

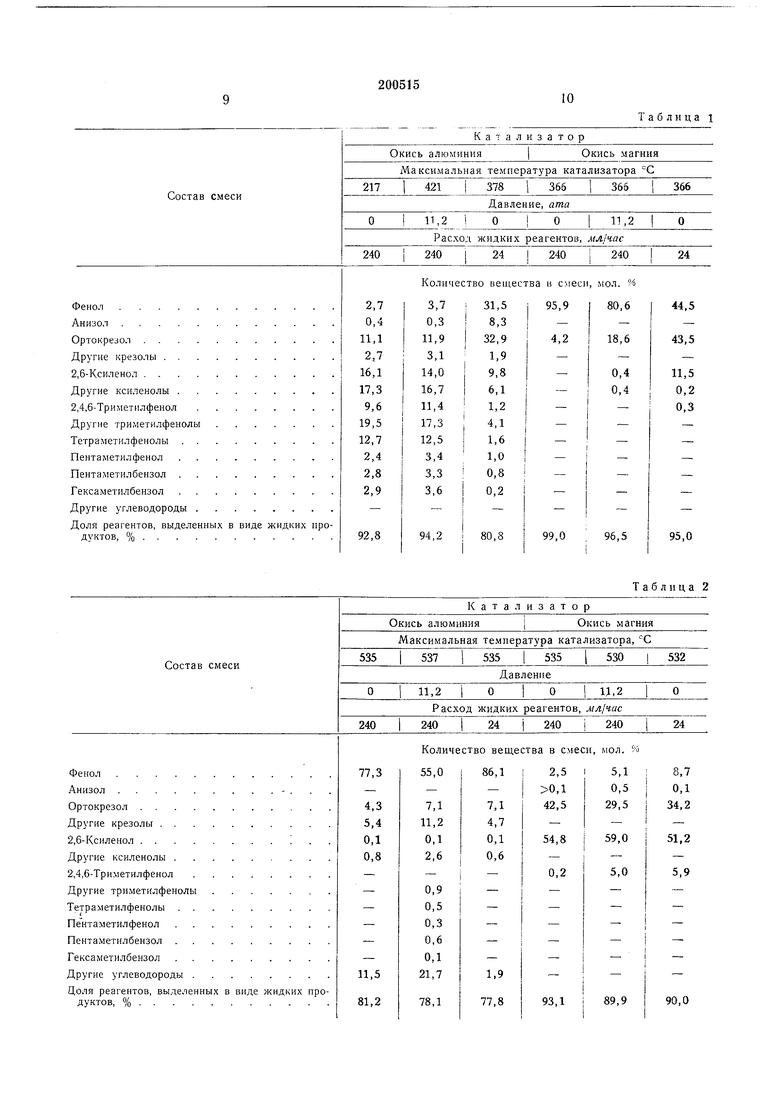

Температуру солевого расплава поддерживают на уровне 370°С. Фенол и метанол в количестве 3 моль метанола на I моль фенола подают iB испаритель таким образом, чтобы общий расход составлял 24 или 240 мл жидких реагентов в 1 час, что соответствует объемной скорости 0,47 и 4,7 моль реагентов на 150 мл катализатора в час. Давление в реакторе составляет либо 1 ата, либо 11,2 ата. При расходе 24 мл реагентов при атмосферном давлении объемная скорость паров реагентов в реакторе такая же, как при расходе 240 мл в час при 11,2 ата. Результаты опыта приведены в табл. 1.

Из табл. 1 видно, что окись алюминия значительно нревосходит окись магния по активности алкилирования фенола метанолом при 370°С независимо от расхода реагентов или давления. При этом выше не только конверсия фенола в алкилированные фенолы, но и степень алкилирования. Тот факт, что окись алюминия при этой температуре более эффективный катализатор, чем окись магния, следует также из того, что в первом случае генерируется большее количество тепла, что можно определить по максимальной температуре катализатора при реакции над окисью алюминия. В случае разных объемных скоростей при повыщении давления увеличивается выход алкилированных продуктов над окисью алюминия, для окиси магния этого не наблюдается.

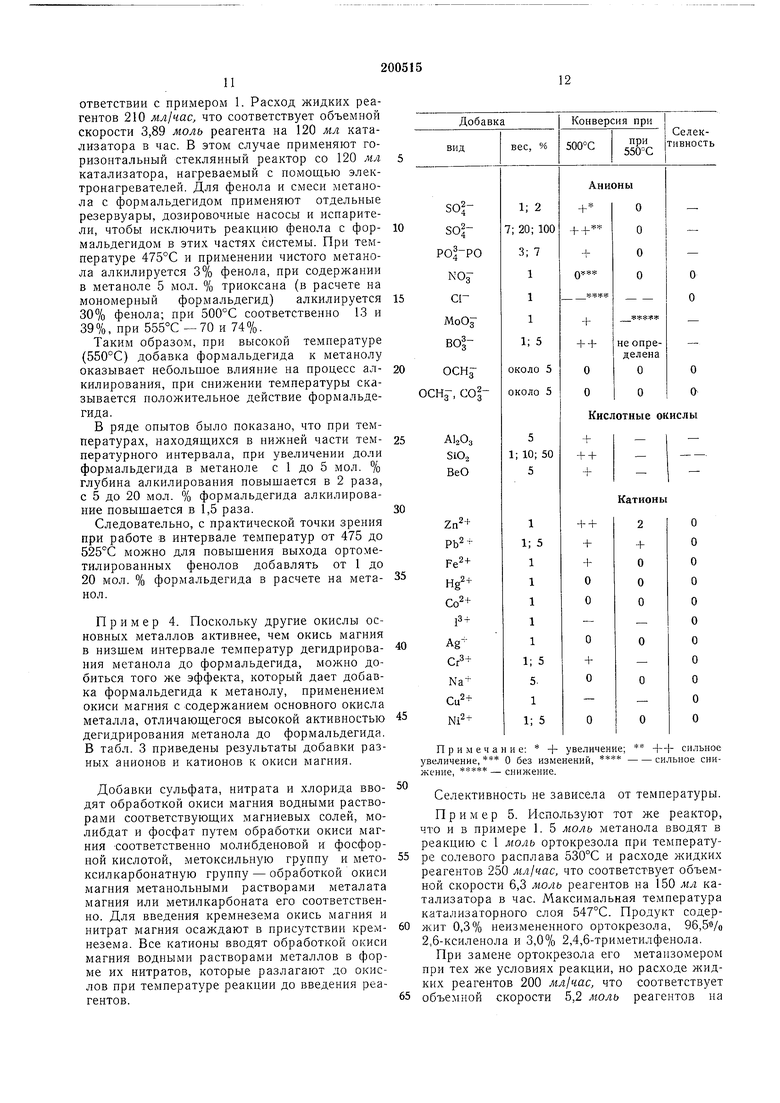

Пример 2. Опыт проводят по примеру 1, но температуру солевой бани поддерживают на уровне 530°С. Результаты приведены в табл. 2.

Из табл. 2 видно, что окись магния активнее как катализатор при работе при повышенной температуре: алкилирование протекает почти полностью в обоих ортоположениях. Более высокая температура по сравнению с примером 1 применена потому, что на окиси алюминия образовалось большое количество углеводородов и газообразных побочных продуктов, т. е. нежелательных соединений. В присутствии окиси магния давление оказывает слабое влияние на реакцию. Расход реагентов и объемная скорость их хотя и оказывают некоторое влияние на реакцию в присутствии окиси магния, однако решающего значения это не имеет: реакция может быть проведена при различном расходе реагентов, объемной скорости над катализатором и давлении в зависимости от желания оператора.

Пример 3. Опыт проводят с использованием метанола, содержащего формальдегид для увеличения алкилирования фенола при сравнительно низких температурах. Фенол и метанол берут в молярном соотношении 1 : 2,7 или IB соотнощении I люль фенола па 2,7 моль метанола вместе с формальдегидом и пропускают над окисью магния, приготовленной в соТаблица i

11

ответствии с примером 1. Расход жидких реагентов 210 мл/час, что соответствует объемной скорости 3,89 моль реагента на 120 мл катализатора в час. В этом случае применяют горизонтальный стеклянный реактор со 120 мл катализатора, нагреваемый с помощью электронагревателей. Для фенола и смеси метанола с формальдегидом применяют отдельные резервуары, дозировочные насосы и испарители, чтобы исключить реакцию фенола с формальдегидом в этих частях системы. При температуре 475°С и применении чистого метанола алкилируется 3% фенола, при содержании в метаноле 5 мол. % триоксана (в расчете на мономерный формальдегид) алкилируется 30% фенола; при 500°С соответственно 13 и 39%, при 555°С-70 и 74%.

Таким образом, при высокой температуре (550°С) добавка формальдегида к метанолу оказывает небольшое влияние на процесс алкилирования, при снижении температуры сказывается положительное действие формальдегида.

В ряде опытов было показано, что при температурах, находящихся в нижней части температурного интервала, при увеличении доли формальдегида в метаноле с 1 до 5 мол. % глубина алкилирования повыщается в 2 раза, с 5 до 20 мол. % формальдегида алкилирование повыщается в 1,5 раза.

Следовательно, с практической точки зрения при работе в интервале температур от 475 до 525°С можно для повышения выхода ортометилированных фенолов добавлять от 1 до 20 мол. % формальдегида в расчете на метанол.

Пример 4. Поскольку другие окислы основных металлов активнее, чем окись магния в низщем интервале температур дегидрирования метапола до формальдегида, можно добиться того же эффекта, который дает добавка формальдегида к метанолу, применением окиси магния с содержанием основного окисла металла, отличающегося высокой активностью дегидрирования метанола до формальдегида. В табл. 3 приведены результаты добавки разных апионов и катионов к окиси магния.

Добавки сульфата, нитрата и хлорида вводят обработкой окиси магния водными растворами соответствующих магниевых солей, молибдат и фосфат путем обработки окиси магния COOTBeTCTBeHHO молибденовой и фосфорной кислотой, метоксильную группу и метоксилкарбонатную группу - обработкой окиси магния метанольными растворами металата магния или метилкарбоната его соответственно. Для введения кремнезема окись магния и нитрат магния осаждают в присутствии кремнезема. Все катионы вводят обработкой окиси магния водными растворами металлов в форме их нитратов, которые разлагают до окислов при температуре реакции до введения реагентов.

12

Примечание: + увеличение; увеличение, О без изменений, жение, - снижение.

Селективность не зависела от температуры.

Пример 5. Используют тот же реактор, что и в примере 1. 5 моль метанола вводят в реакцию с 1 моль ортокрезола при температуре солевого расплава 530°С и расходе жидких реагентов 250 мл/час, что соответствует объемной скорости 6,3 моль реагентов на 150 мл катализатора в час. Максимальная температура катализаторного слоя 547°С. Продукт содержит 0,3% неизмененного ортокрезола, 96,5Vo 2,6-ксиленола и 3,0% 2,4,6-триметилфенола.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1971 |

|

SU316245A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1973 |

|

SU398026A1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 1971 |

|

SU306636A1 |

| СПОСОБ ОЧИСТКИ ФЕНОЛА | 1968 |

|

SU211432A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДСОДЕРЖАЩЕГО КОНЦЕНТРАТА | 1972 |

|

SU342362A1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1971 |

|

SU294297A1 |

| В П Т Б | 1973 |

|

SU399144A1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1973 |

|

SU381196A1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1972 |

|

SU332603A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1972 |

|

SU331523A1 |

Авторы

Даты

1967-01-01—Публикация