1

Изобретение относится к сварочной технике, а именно к оборудованию для контактной стыковой сварки оплавлением преимущественно заготовок из стального проката.

Известны машины для контактной стыко вой сварки, содержащие установленные на раме неподвижную и подвижную колонны и сварочный трансформатор, соединенный то- коподводом с зажимными губками механизма зажатия свариваемых изделий }.

Недостатком известных мащин является сложность конструкции устройства регулирования положения свариваемых изделий, зажатых в губках мащины, относительно друг друга, а также наличие в конструкции направляющих скольжения и установленных на них двух цилиндров оплавления и осадки допускает возможность перекоса подвижной колонны на направляющих штоках и вслед- ствие этого неравномерность хода подвижной колонны.

Целью изобретения является упрощение конструкции машины, увеличение ее надежности и повышение точности регулирования

положения свариваемых изделий, зажатых в губках машины, относительно друг друга.

Это достигается тем, что подвижная колонна соединена шарнирно с рамой двумя парами рычагов, образующими с подвижной колонной и рамой параллелограммный механизм, снабженный устройством регулирования положения колонны, выполненным в виде гидроцилиндра, управляемого гидросле- дящим золотником, шток которого установлен в контакте с подвижной плитой машины При этом гидроцилиндр посредством рычагов связан с эксцентричными валами, на которые опираются рычаги параллелограммного механизма.

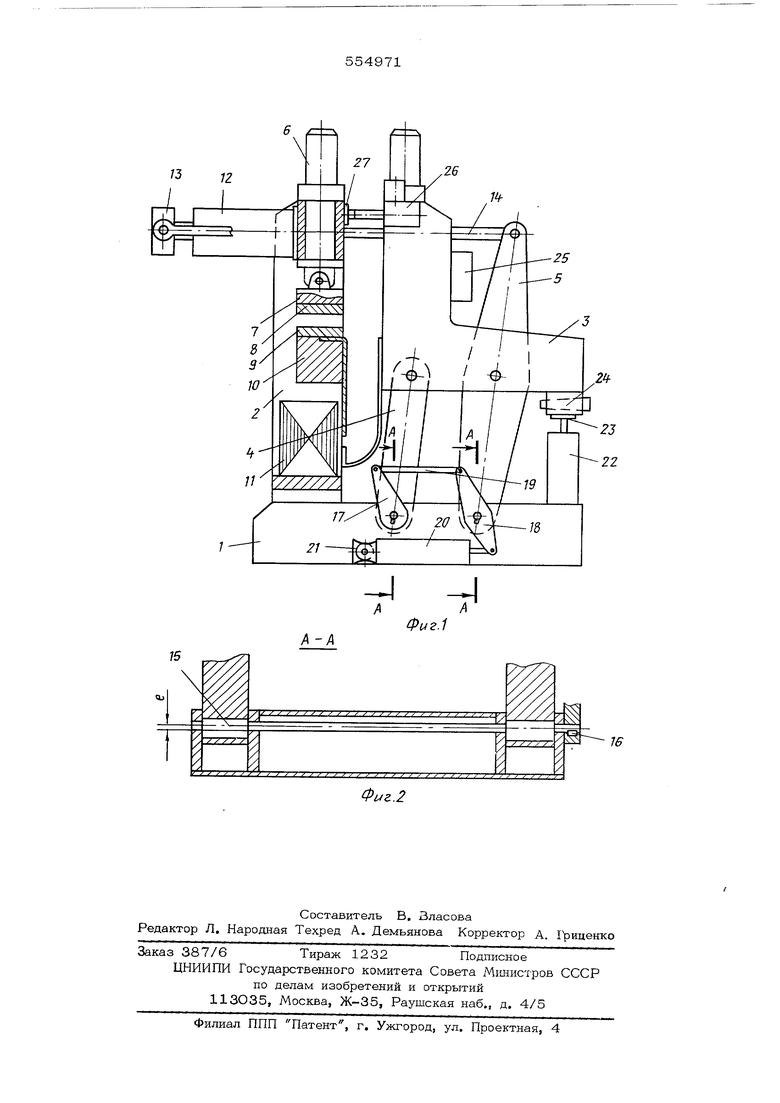

На фиг. 1 изображена машина, общий вид; на фиг 2 - разрез по А-А на фиг. 1.

На раме 1 закреплена неподвижная колонна 2. Подвижная колонна 3 шарнирно соединена с рамой рычагами 4 и 5 так, что колонна, рычаги и рама представляют параллелограммный механизм., В верхней части каждой колонны установлены гидро- цилиндры зажатия 6, штоки которых шарнирно соединены с ползунами 7, где закреплены верхние сменные стальные вкладыши 8. Нижние сменные медные вкладыши 9 закреплены на перемычках колонн 10. В нижней части неподвижной колонны установлен сварочный трансформатор 11, выводы вторичной обмотки которого соединены токоведущими шинами с нижними смен ными вкладышами 9, На неподвижной колонне 2 закреплен цилиндр 12 оплавления и осадки, со што ком которого шарнирно соединена траверса 13, присоединенная через тяги 14 к свободным концам двуплечего рычага 5, Рычаги 4 и 5 опираются на эксцентричные валы 15, смонтированные в раме 1. Н выстунаюших из рамы концах этих валов на шпонках 16 закреплены рычаги 17 и 18, соединенные шарнирно между собой тягой 19. Свободный конец двуплечего рычага 18 шарнирно соединен со штоком гидроцилинд- ра 20, шарнирно закрепленного на раме 1 кронштейном 21. Работой кронштейна упра ляет гидроследяший золотник 22 со штоком находяшимся в постоянном контакте с лине кой 23, закрепленной на клиновом механиз ме 24. Последний установлен на подвижной колонне 3 машины, На подвижной колонне 3 закреплен центробежный вибратор 25 и привод оплавле- ния 26, выполненный в виде червячного редуктора с винтом, контактирующим со штоком золотника 27, установленным на н подвижной колонне. Работа машины заключается в следую- щем. Свариваемые изделия закладываются между верхними 8 и йижними 9 вкладышами и зажимаются с помошью гидроцилинд- ров зажатия 6, Привод оплавления 26 с заданной скоростью перемещает шток золотника 22, который пропускает масло в цилиндр оплав ления 12. Через траверсу 13, тяги 14 и рычаг 5 шток цилиндра оплавления 12 перемешает подвижную колонну 3 по направлению к неподвижной колонне 2 при включен ных сварочном трансформаторе 11 и центробежном вибраторе 25. За счет вращения вокруг эксцентриков 15 подвижная колонна 3 стремится совер- шить плоско-параллельное движение по дуге. Однако вертикальная составляющая это го движения устраняется с помошью гидроследящего золотника 22, шток которого контактируя с линейкой 23, выходит из нейтрального положения, пропускает при этом масло через гидрсюледящий золотник 22 в ту или иную полость гидроцилиндра 20 Он через рычаги 17, 18, и тягу 19 поворачивает эксцентрики 15, после чего шток гидр оследящего золотника 22 занимает нейтральное положение, при котором доступ масла в гидроцилиндр 20 прекращается. Такое слежение за уровнем додвижной колонны 3 производится непрерывно при сближении или разведении колонн. После достаточного разогрева свариваемых деталей производится осадка, некоторая пауза, цилиндры зажатия 6 разжимают сварные детали, а привод оплавления 26 разводит колонны в исходное перед сваркой положение. При ручной корректировке свариваемых деталей по вертикали (выравнивание торцов свариваемых деталей перед сваркой) линейка 23 принудительно перемешается по вертикали относительно подвижной колонны 3 с помощью механизма 24 (например, клинов го или винтового). При этом гидрослеД5ши: золотник 22 выходит из нейтрального положения, а подвижная колонна перемещается по вертикали как было описано выще. Формула изобретения Машина для контактной стыковой сварки , содержащая установленные на раме неподвижную и подвижную колонны и сварочный трансформатор, соединенный токоподводом с зажимными губками механизма зажатия свариваемых изделий, отличающаяся тем, что, с целью упрощения конструкции машины, увеличения ее надежности и повыщения точности регулирования положения свариваемых изделий, зажатых в губках машины, относительно друг друга, подвижная колонна соединена шарнирно с рамой двумя парами рычагов, образующими с подвижной колонной и рамой параллело граммный механизм, снабженный устройством регулирования положения подвижной колонны, вьшолненным в виде гидроцилиндра, улравляемого гидроследящим золотником, шток которого установлен в контакте с подвижной плитой машины, при этом гидроцилиндр посредством рычагов связан с эксцентричными валами, на которые опираются рычаги параллелограммного механизма. Источники информации, принятые во внимание при экспертизе: 1, Авторское свидетельство СССР № 471973. м., Кл. В 23 К 11/00, 1962 .

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для контактной стыковой сварки | 1978 |

|

SU745618A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 1970 |

|

SU284208A1 |

| МАШИНА ДЛЯ СТЫКОВОЙ СВАРКИ ОСТРЯКОВ И РЕЛЬСОВ | 2021 |

|

RU2766092C1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 1967 |

|

SU201561A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 1998 |

|

RU2186664C2 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 1973 |

|

SU361033A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2011 |

|

RU2503525C2 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 1991 |

|

RU2016723C1 |

| Машина для контактной стыковой сварки | 1971 |

|

SU401102A1 |

| Машина для контактной стыковойСВАРКи ТРуб | 1978 |

|

SU818788A1 |

Авторы

Даты

1977-04-25—Публикация

1974-09-16—Подача