В основном авторском свидетельстве № 203183 описана установка для электротермического упрочнения стержневой арматуры, характерной особенностью которой является совокупное применение последовательно установленных и взаимно- увязанных между собой нагревательного, закалочного и отпускного устройств, что позволяет повысить производительность и качество термообработки.

Настоящее изобретение расширяет возможности основного изобретения, обеспечив равнопрочность арматурных стержней по всей длине. Это достигается тем, что перед устройством для нагрева под закалку и для закалки смонтировано устройство для формирования анкерных головок на концах стержней, а для передачи стержней последовательно по ходу технологического процесса устройство для формирования анкерных головок выполнено с загрузочно-подающим механизмом, имеюн нм перемещаемые с помощью силовых цилиндров рычаги с зубьями.

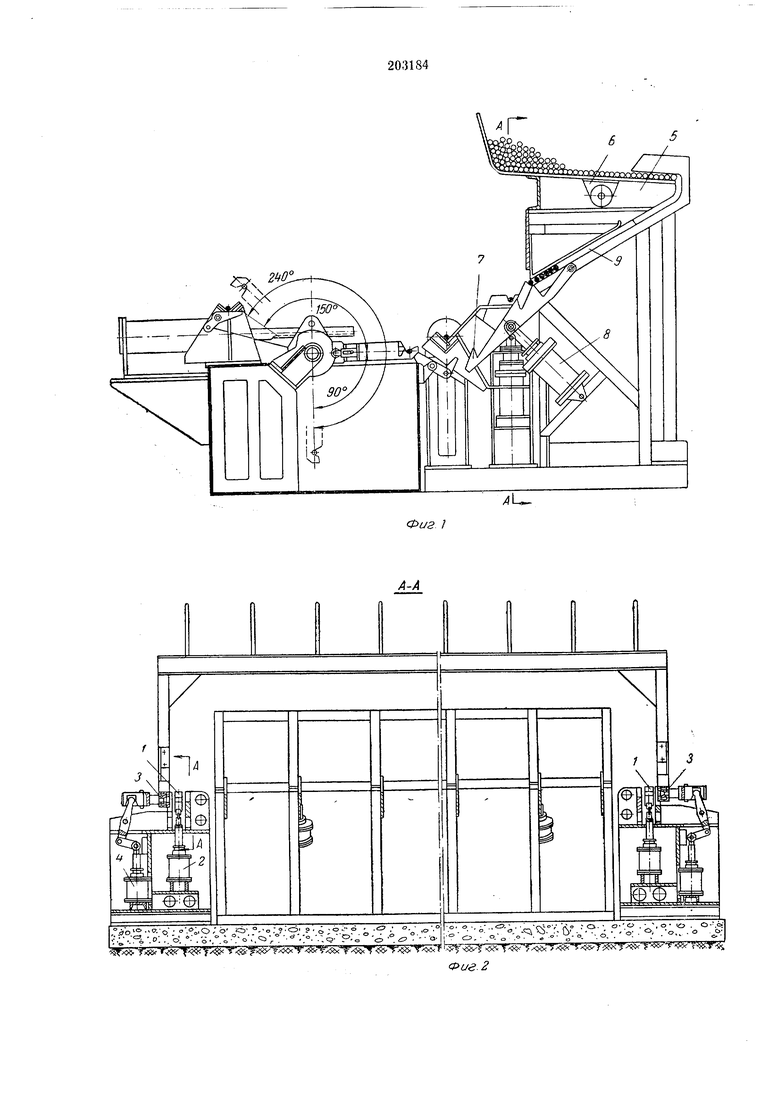

На фиг. 1 схематически представлена описываемая установка; на фиг. 2 - разрез по А-А на фир. 1.

Установка для электротермического упрочнения стержней включает устройство для формирования анкерных головок и загрузочноподающий механизм.

Устройство для формирования анкерных головок включает два электроконтактных зажима /, охлаждаемых водой изнутри. Работают оба зажима от силовых цилиндров 2. Высадка анкерных головок осуществляется подвижными электроконтактными матрицами 3, приводимыми в действие силовыми цилиндрами 4.

Загрузочно-подающий механизм включает стеллаж для укладки на него стержней. Загрузочная площадка 5 стеллажа имеет уклон и снабжена электровибратором 6 для расположения стержней в один слой и подачи их к приемному окну. Загрузочно-подающий механизм снабжен фигурными рычагами 7 с зубьями, работающими от двух силовых цилиндров 8 и обеснечивающими одновременно за один рабочий ход передачу стержней с наклонной плоскости 9 в устройство для формирования анкерных головок и в нагревательное устройство.

Работа установки осуществляется следующим образом.

Стержни пачками укладывают на загрузочную площадку 5, включают электровибратор 6, и стержни под действием вибрации, располагаясь в один слой, скатываются в окно загрузочно-подающего механизма и далее по наклонной плоскости 9.

После включения установки сжатый воздух подают в силовые цилиндры 8, которые начинают поднимать фигурные рычаги 7. Первыми от. оси .повррота рычагов зубьями производится извлёчениё -иЗ окна стержня, который скользит вниз в гнезда, образованные вторыми зубьями.

При достижении рычагами крайнего верхнего положения производят переключение подачи воздуха в верхнюю полость силового цилиндра 8, и рычаги опускаются вниз. Первый стержень останавливается в положении для подачи его в устройство для формирования апкерпых головок. Как только рычаги достигнут крайнего нижнего положения, происходит включение подачи воздуха в силовые цилиндры 2 и 4.

Происходит зажатие стержня электроконтактными зажимами 1 и подаются электроконтактные матрицы 3, которые давят на торцы стержня.

Электрическая цепь от матрицы и зажима замыкается через концы стержня, которые нагреваются в течение 10-15 сек до температуры высадки. В этот момент матрицы 3, действуя на разогретый металл, обжимают торцы стержня, формируя на концах анкерные головки.

Рычаги 7 с зубьями снова поднимаются и повторяют онисанные выше операции со вторым очередным стержнем, выпадающим из окна загрузочного устройства, а стержень со сформированной головкой извлекается вторым зубом рычага и скатывается по нему во впадину, образуемую вторым и третьим зубом. При опускании рычага и достижении им крайнего нижнего положения первый стержень останавливается для подачи в устройство для нагрева под закалку, а второй - для подачи в устройство для формирования анкерных головок.

При нагреве стержней под закалку для

обеспечения их прямолинейности к стержню

прикладывается продольное растягивающее

усилие не более 0,5-1,0 кг/мм.

При достижении температуры закалки первого стержня цепь тока выключается, и нагретый стержень освобождается.

Рычаги идут вверх, выбрасывая третий стержень из питателя, второй с образованными головками - из устройства формирования,

а первый, нагретый, - из устройства для нагрева под закалку. Все операции повторяются но очереди для каждого стержня.

Предмет изобретения

1. Установка для электротермического упрочнения стержневой арматуры но авторскому свидетельству N° 203183, отличающаяся, тем, что, с целью обеспечения равнопрочнести арматурных стержней по всей длине, перед устройством для нагрева под закалку и для закалки смонтировано устройство для формирования анкерных головок на концах стержней.

2. Установка по п. 1, отличающаяся тем, что, с целью обеспечения передачи стержней последовательно по ходу технологического процесса, устройство для формирования анкерных головок выполнено с загрузочно-подающим механизмом, имеющим перемещаемые с помощью силовых цилиндров рычаги с зубьями.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для электротермического упрочнения стержневой арматуры | 1981 |

|

SU996689A1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОТЕРМИЧЕСКОГО УПРОЧНЕНИЯ АРМАТУРНОЙ СТАЛИ С САМООТПУСКОМ СТЕРЖНЕЙ | 1966 |

|

SU181674A1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОТЕРМИЧЕСКОГО УПРОЧНЕНИЯ СТЕРЖНЕВОЙ АРМАТУРЫ | 1967 |

|

SU203183A1 |

| УСТАНОВКА ДЛЯ НАТЯЖЕНИЯ АРМАТУРНЫХ СТЕРЖНЕЙ С АНКЕРНЫМИ ПРИСПОСОБЛЕНИЯМИ | 1971 |

|

SU314873A1 |

| УСТАНОВКА ДЛЯ ВЫСАДКИ АНКЕРНЫХ ГОЛОВОК НА АРМАТУРНЫХ СТЕРЖНЯХ | 1971 |

|

SU319722A1 |

| УСТАНОВКА ДЛЯ ОБЖАТИЯ ВТУЛОК НА КОНЦАХ АРМАТУРНЫХ СТЕРЖНЕЙ | 1971 |

|

SU299626A1 |

| Устройство для высадки анкерных головок | 1990 |

|

SU1791599A1 |

| Устройство для электронагрева арматурных стержней | 1978 |

|

SU767325A1 |

| УСТРОЙСТВО для ЭЛЕКТРОТЕРМИЧЕСКОГО НАГРЕВА И УКЛАДКИ АРМАТУРНБ1Х СТЕРЖНЕЙ В УПОРЫ | 1968 |

|

SU217259A1 |

| УСТРОЙСТВО ДЛЯ ВЫСАДКИ БОЛТОВВСЕСОЮЗНАЯnATElJTHO-ltXHiiSECKAflБИБЛИОТЕКА | 1971 |

|

SU295602A1 |

Авторы

Даты

1967-01-01—Публикация