Известен способ получения высокомолекулярного полиформальдегида полимеризацией мономерного формальдегида, содержаидего 0,05-1,0% воды, в присутствии известных катализаторО|В полимеризации формальдегида с последующей термообработкой полученного продукта.

Для получения высокомолекулярного полимера с узким молекулярно-весовым распределением предлагается процесс термообработки проводить при нормальном давлении в среде инертного суспендирующего агента.

Процесс термообработки проводят при температуре между 80°С и температурой плавления полимера.

Оптимальные условия для термической обработки лолимера можно эмпирически установить без всяких затруднений путем определения физических данных, как, например, вяЗКости плавления, ударной вязкости, прочности на растяжение и т. д. Так, при более ниЗКОЙ температуре требуется больше времени для обработки, чем при более высокой температуре. Целесообразной оказалась обработка при высокой температуре и малом времени. Преимущественно работают при температурах 100-150°С в течение 15-60 мин.

нительной промывки и сушки термически обработан в смесителе.

Целесообразным образом термическая обработка формальдегидных полимеров происходит в высококипящем инертном против формальдегида суспендирующем агенте, например в среде полимеризации, причем излишним является разделение, промывка и сушка формальдегидных полимеров.

Получаемый при проведении способа мояомерный формальдегид может быть вновь введен в цикл полимеризации или применен для других химических целей. При осуществлении описываемого способа

формальдегидные полимеры обрабатывают термически в спирте или в спиртовом полуацетале. При этом мономерный формальдегид связывается при температуре ниже 120°С с получением полуацеталя, который в свою

очередь путем расщепления при более высокой температуре снова может расщепляться на соответствующий спирт и мономерный формальдегид. В качестве суспендирующего агента при этом оказались пригодными, например, гликоль, днэтиленгликоль, триметилолпропан, глицерин, циклогексанол и бутанол или соответствующие полуацетали. При применении спиртов в качестве суспендирующего агента сравнительно краткое время обС помощью фракционирующего растворения .полученных полимеров было установлено, что эти полимеры имеют очень узкое раопределенае молекулярного .веса. Они не содержат крайне низкомолекулярных долей и могут быть после стабилизации, проведенной уже известным способом, прессованы, тянуты, прядены или сформированы на детали, не потеряв при этом своих ценных свойств, таких как, высокая вязкость, жесткость, гомогенность и хороший ВИД.

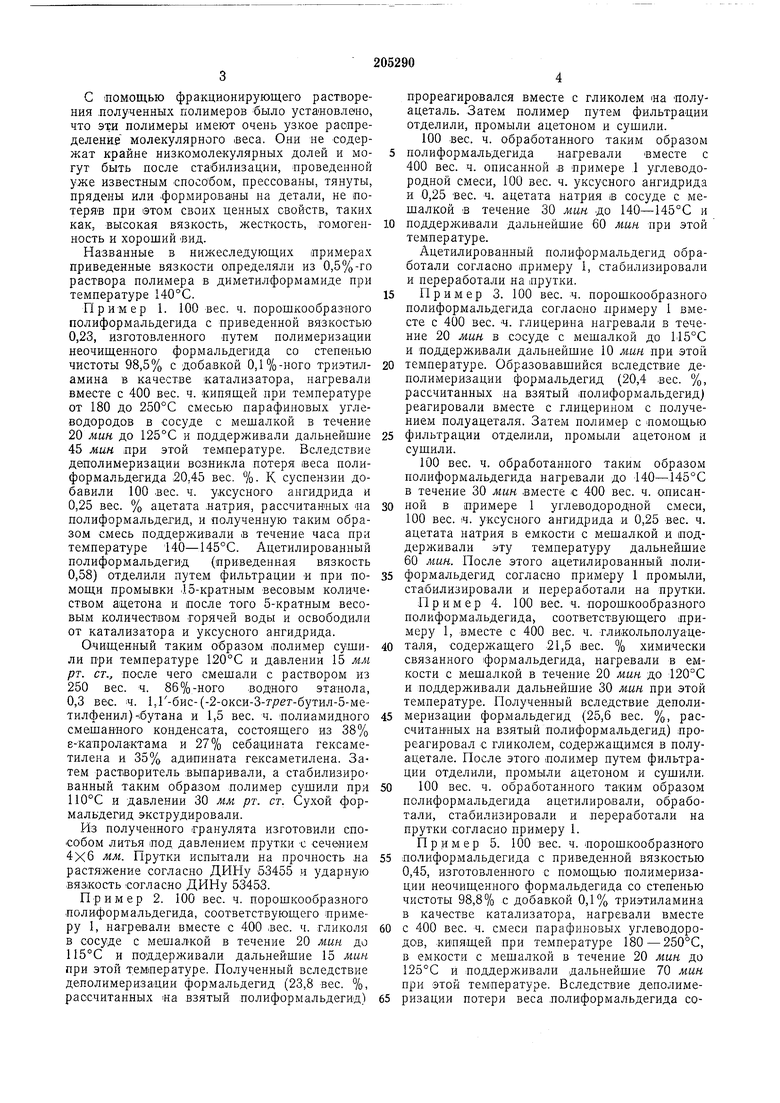

Названные в нижеследующих примерах приведенные вязкости определяли из 0,5%-го раствора полимера в диметилформамиде при температуре 140°С.

Пример 1. 100 вес. ч. порошкообразного полиформальдегида с приведенной вязкостью 0,23, изготовленного путем полимеризации неочищенного формальдегида со степенью чистоты 98,5% с доба|Вкой 0,1%-ного триэтиламина в качестве катализатора, нагревали вместе с 400 вес. ч. кипящей нри температуре от 180 до 250°С смесью парафиновых углеводородов в сосуде с мешалкой в течение 20 мин до 125°С и поддерживали дальнейшие 45 мин при этой температуре. Вследствие деполимеризации возникла потеря веса полиформальдегида 20.45 вес. %. К суспензии добавили 100 вес. ч. уксусного ангидрида и 0,25 вес. % ацетата .натрия, рассчитанных «а полиформальдегид, и полученную таким образом смесь поддерживали в течение часа при температуре 140-145°С. Ацетилированный полиформальдегид (приведенная вязкость 0,58) отделили путем фильтрации « при помощи промывки J.5-кратным весовым количеством ацетона и после того 5-кратным весовым количеством горячей воды и освободили от катализатора и уксусного ангидрида.

Очищенный таким образом лолимер сушили при температуре 120°С и давлении 15 мм рт. ст., после чего смешали с раствором из 250 вес. ч. 86%-ного водного этанола, 0,3 вес. ч. 1,Г-бис-(-2-окси-3-7/7ет-бутил-5-метилфенил)-бутана и 1,5 вес. ч. полиамидного смешанного конденсата, состоящего из 38% Е-каПролактама и 27% себацината гексаметилена и 35% адипината гексаметилена. Затем растворитель выпаривали, а стабилизированный таким образом полимер сушили при 110°С и давлении 30 мм рт. ст. Сухой формальдегид экструдировали.

Из полученного гранулята изготовили способом литья лод давлением прутки с сечением 4x6 мм. Прутки испытали на прочность на растяжение согласно ДИНу 53455 и ударную вяакость согласно ДИНу 53453.

Пример 2. 100 вес. ч. порошкообразного полиформальдегида, соответствующего примеру 1, нагревали вместе с 400 вес. ч. гликоля в сосуде с мешалкой в течение 20 мин до 115°С и поддерживали дальнейшие 15 мин при этой температуре. Полученный вследствие деполимеризации формальдегид (23,8 вес. %, рассчитанных на взятый полиформальдегид)

прореагироеался вместе с гликолем «а лолуацеталь. Затем полимер путем фильтрации отделили, промыли ацетоном и сушили.

100 вес. ч. обработанного таким образом полиформальдегида нагревали вместе с 400 вес. ч. описанной в примере ,1 углеводородной смеси, 100 вес. ч. уксусного ангидрида и 0,25 вес. ч. ацетата натрия s сосуде с мешалкой -в течение 30 мин до 140-145°С и

поддерживали дальнейшие 60 мин при этой температуре.

Ацетилированный полиформальдегид обработали согласно лримеру 1, стабилизировали и переработали на прутки.

Пример 3. 100 вес. ч. порошкообразного полиформальдегида согласно примеру 1 вместе с 400 вес. ч. глицерина нагревали в течение 20 мин в сосуде с мешалкой до М5°С и поддерживали дальнейшие 10 мин при этой

температуре. Образовавшийся вследствие деполимеризации формальдегид (20,4 вес. %, рассчитанных на взятый полиформальдегид) реагировали вместе с глицерином с получением полуацеталя. Затем полимер с помощью

фильтрации отделили, промыли ацетоном и сушили.

100 вес. ч. обработанного таким образом полиформальдегида нагревали до 140-145°С в течение 30 мин вместе с 400 вес. ч. описанной в примере 1 углеводородной смеси, 100 вес. 14. уксусного ангидрида и 0,25 вес. ч. ацетата натрия в емкости с мешалкой и поддерживали эту температуру дальнейшие 60 мин. После этого ацетилированный полиформальдегид согласно примеру 1 промыли, стабилизировали и переработали на прутки. Пример 4. 100 вес. ч. порошкообразного полиформальдегида, соответствующего примеру 1, вместе с 400 вес. ч. гликольполуацеталя, содержащего 21,5 вес. % химически связанного формальдегида, нагревали в емкости с мешалкой в течение 20 мин до 120°С и поддерживали дальнейшие 30 мин при этой температуре. Полученный вследствие деполимеризации формальдегид (25,6 вес. %, рассчитанных на взятый полиформальдегид) прореагировал с гликолем, содержащимся в полуацетале. После этого полимер путем фильтрации отделили, промыли ацетоном и сушили.

100 вес. ч. обработанного таким образом полиформальдегида ацетилир01вали, обработали, стабилизировали и .переработали на прутки согласно примеру 1. Пример 5. 100 вес. ч. порошкообразного

полиформальдегида с приведенной вязкостью 0,45, изготовленного с помощью полимеризации неочищенного формальдегида со степенью чистоты 98,8% с добавкой 0,1% триэтиламина в качестве катализатора, нагревали вместе

с 400 вес. ч. смеси парафиновых углеводородов, кипящей при температуре 180-250°С, в емкости с мешалкой в течение 20 мин до 125°С и поддерживали дальнейшие 70 мин при этой температуре. Вследствие деполимеТаблица

ставили 12,3 вес. %. К суспензии добавили 100 вес. ч. уксусного ангидрида и 0,25 вес. % ацетата натрия, рассчитанных на полиформальдегид, а полученную таким образом смесь поддерживали в течение одного часа при температуре 140-145°С. Ацетилированный полиформальдегид (приведенная вязкость 0,63) отделили путем фильтрации и освободили от катализатора и уксусного ангидрида при ломощи промывки 15-кратным весовым количеством ацетона и после того

5-кратны.м весовым количеством горячей воды.

Полученный таким образом очищенный полимер душили при 120°С и давлении 15 мм рт. ст., согласно примеру 1 смешали с раствором из 250 вес. ч. 86%-ного -водного этанола, 0,3 вес. ч. 1,Г-бис-(-2-окси-3-грет-бутил-5-метилфенил)-бутана и 1,5 вес. ч. полиамидного смешанного конденсата. После этого И€парили растворитель и стабилизированный таким образом полимер сушили при 110°С и давлении 300 мм рт. ст. Сушеный полиформальдегид переработали на прутки.

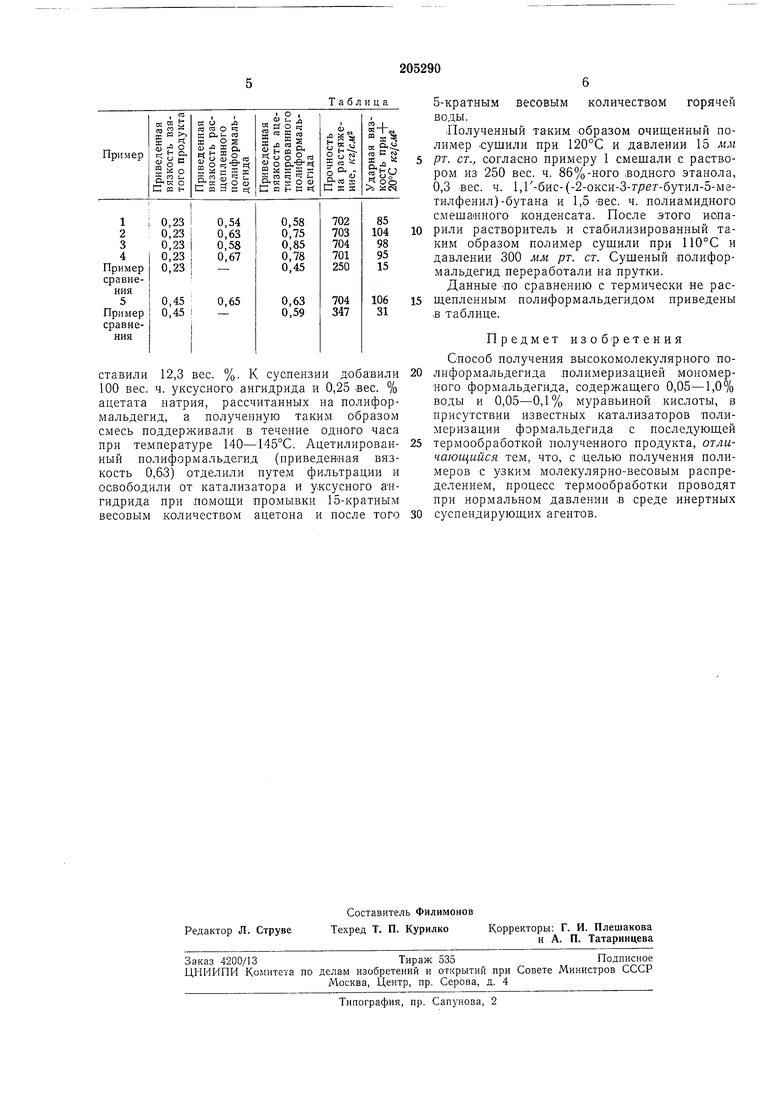

Данные по сравнению с термически не расш,епленным полиформальдегидом приведены .в таблице.

Предмет изобретения

Способ получения высокомолекулярного полиформальдегида .полимеризацией мономерного формальдегида, содержащего 0,05-1,0% воды и 0,05-0,1% муравьиной кислоты, в присутствии известных катализаторов полимеризации формальдегида с последующей термообработкой полученного продукта, отличающийся тем, что, с целью получения полимеров с узким молекулярно-весовым распределением, процесс термообработки проводят при нормальном давлении в среде инертных суспендирующих агентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СНИЖЕНИЯ СРЕДНЕГО МОЛЕКУЛЯРНОГО ВЕСА ВЫСОКОМОЛЕКУЛЯРНЫХ ПОЛИМЕРОВ ФОРМАЛЬДЕГИДА | 1971 |

|

SU297195A1 |

| СПОСОБ СНИЖЕНИЯ СРЕДНЕГО МОЛЕКУЛЯРНОГО ВЕСА ВЫСОКОМОЛЕКУЛЯРНЫХ ПОЛИМЕРОВ ФОРМАЛЬДЕГИДА | 1971 |

|

SU294348A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИФОРМАЛЬДЕГИДА | 1968 |

|

SU218426A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИФОРМАЛЬДЕГИДА | 1966 |

|

SU188663A1 |

| УЛУЧШЕННЫЙ СПОСОБ ДЕПОЛИМЕРИЗАЦИИ СЛОЖНОГО ПОЛИЭФИРА, СОДЕРЖАЩЕГО ПОЛИЭТИЛЕНТЕРЕФТАЛАТ | 2020 |

|

RU2828254C1 |

| ОПТИМИЗИРОВАННЫЙ СПОСОБ ДЕПОЛИМЕРИЗАЦИИ СЛОЖНОГО ПОЛИЭФИРА, СОДЕРЖАЩЕГО ПОЛИЭТИЛЕНТЕРЕФТАЛАТ | 2020 |

|

RU2826627C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОКСМЕТИЛЕНОВ | 1966 |

|

SU182888A1 |

| Способ получения высокомолекулярных полиоксиметиленов | 1976 |

|

SU905226A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЬ[СОКОМОЛЕКУЛЯРНОГО ПОЛИОКСИМЕТИЛЕНА | 1969 |

|

SU239552A1 |

| Способ получения безводного мономерного формальдегида | 1961 |

|

SU141299A1 |

Авторы

Даты

1967-01-01—Публикация