Известен способ снижения среднего молекулярного веса полимеров формальдегида, имеющих высокий молекулярный вес, в частности их простых или сложных диэфиров, разложением до заданной степени полимеризации с помощью воздействия «ислот. Однако при этом способе разложение можно контролировать лишь тогда, когда работа ведется при относительно низких тем пературах, например ниже 50°С. Температуры ниже 50°С требуют продолжительности в несколько часов. Кроме этого, такая обработка снижает стабильность полимеров.

Цель изобретения заключалась в разработке способа, с помощью которого можно у высокомолекулярных Полимеров формальдегида, содержащих не менее 50% единиц оксиметилена в молекуле, установить При окислительной обработке предварительно заданный более низкий средний молекулярный вес полимеров.

Это до.стигается тем, что высокомолекулярные сополимеры формальдегида или полимеры формальдегида со стабилизированными конечными группами обрабатывают не менее 1 мин кислородом или газами, содержащими кислород, в присутствии суспендирующих агентов или растворителей при темлературах 100-200°С и давлениях 1-20 ат.

Предпочитают вести обработку при 120- 150°С в течение 2-60 жин. Условия температуры и времени, которые необходимо соблюдать, зависят от того, какой степени разложения необходимо достигнуть или какой средний молекулярный вес имеют исходные полимеры. Влияние могут оказать и макроструктура полимеров, свойства их набухания и диффузии. Полимер с очень уплотненной текстурой необходимо обрабатывать дольше -и, в случае надобности, при более высокой температуре, чем рыхлый порошкообразный inpoдукт. Подходящие условия для каждого отдельного случая МОЖНО определять с помощью нескольких предварительных опытов.

С условиями температуры и времени тесно связаны условия давления, так как -при повыщении давления и связанным с этим повыщением растворимости кислорода или содерл ащего кислород газа можно сократить время и снизить темнературу обработки. Однако для достижения равномерного разложения до определенного молекулярного веса в соответствующих условиях требуется максимальное время обработки, которое зависит от вида применяемого взвешивающего агента или растворителя. Хотя проще работать лри нормальном давлении, с технической точки зрения нетрудно применить давление до 5 ел (преимущественныйПредел давления 1-Ьат),

В качестве суапендирующего агента можно применять известные агенты. Целесообразно применять насыщенные алифатические или циклоалифатичеокие углеводороды. Однако можно без труда обрабатывать, например, в присутствии ароматических или хлорироваиных углеводородов сложные эфиры или ацетали. Особенно выгодно применять насыщенные алифатические или циклоалифатические спирты, так как они способны химически связывать фо-рмальдегид, разложенный в небольшом количестве лри обработке полимеров. Из количества известных для полимеров формальдегида растворителей таких, как фенолы диметилформамида, диметилсульфоокиси, бензилового спирта, убутиролактона и диацетата метилена, можно применять у-бутиролактОН к метилендиацетат. Может оказаться выгодным применение этих растворителей в смеси СО взвещивающими агентами. Для окислительной обработки полимеров пригодны кислород и кислородсодержащие газы. Применяя последние, время реакции выбирают более продолжительным. В качестве кислородсодержащих Смесей можно применять все газовые смеси, содержащие наряду С кислородом инертные газы. Особенно выгодным газом оказался воздух, так как работа С воздухом в противоположность кислороду не связана с какими-либо техническими трудностями. По дальнейщему лредночтительно-му виду исполнения предложенного способа окислительной обработке подвергаются нолимеры формальдегида или сополимеры формальдегида, обладающие средним мол. в. 100000. Производство ПОлимеров с таким средним молекулярным весом относительно просто.

Предложенный способ снижает средний молекулярный вес сополимеров формальдегида, полученных с помощью (полимеризации триоксана с подходящими сомономераМИ и содержащих не менее 90-99,5% единиц оксиметилена в молекуле. Кроме этого, способ выгодно применять для ацетилированных гомополимеров формальдегида.

Сополимеры или гомополимеры со стабилизированйыми конечными группами взвешиваЮТ в суспендирующем агенте или растворяют, доводят, до соответствующей температуры реакции, затем -кислород или содержащий кислород газ пропускают при сильном размещиваиии через взвесь или раствор. В случае применения сополимеров окислительную обработку можно Проводить непосредственно после полимеризации; при этом удаляются одновременно менее стабильные доли полимера. Можно также удалять нестабильные доли с помощью предварительно включенной ступени процесса. Таким же образом можно применять полимеры со стабилизированнььми конечными группами, аричем после фильтрации полимеров и, в случае надобности, последовательной промывки для удаления средства, стабилизирующего конечные группы. После окончаиия окислительной обработки полимер

отфильтровывают, освобождают соответствующей промывкой от суспендирующего агента или растворителя и сушат. Фильтрацию целесообразно проводить при 90-120°С. После сушки стабилизацию и экструзию выполняют принятым способом.

Предложенный способ характеризуется тем, что независимо от полимеризации впервые получать сополимеры формальдегида или полимеры формальдегида со стабилизированными конечными группами и предварительно заданной средней степенью полимеризации. При этом «ет нежелательных побОЧных реакций, которые могут вызвать изменение цвета полимера; стабильность полимеров не снижается.

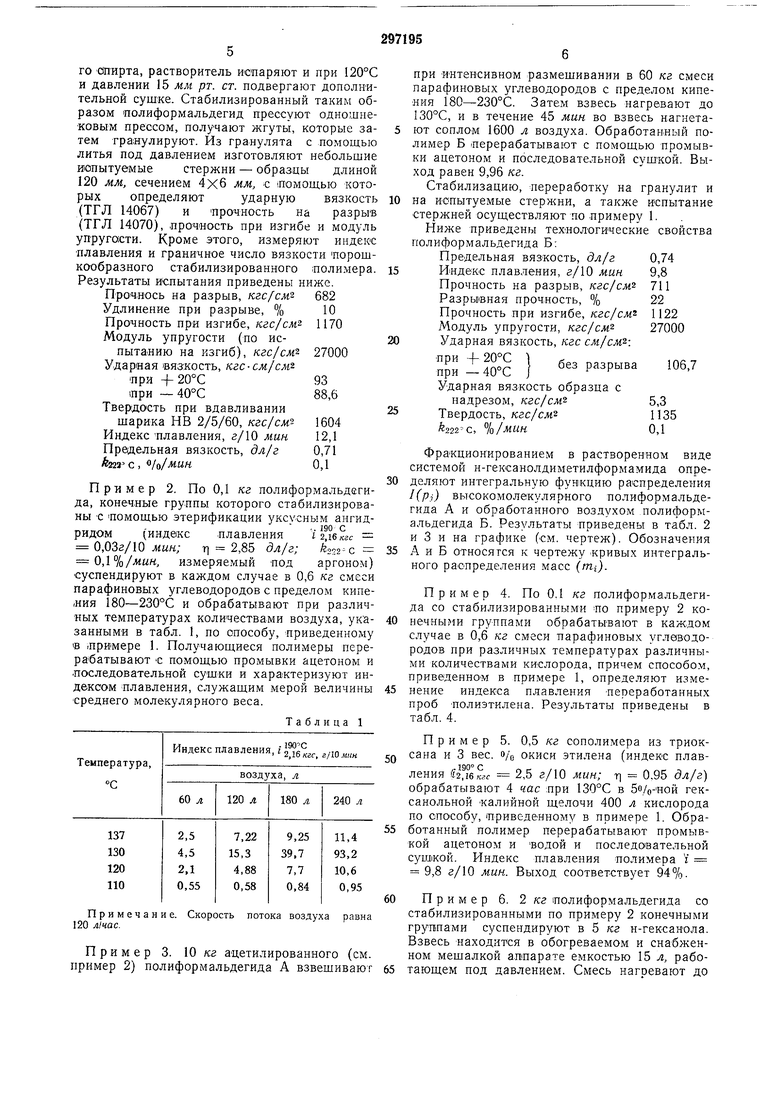

Известно, что средняя степень полимеризации снижается при окислительном старении, однако нельзя было предвидеть, что обработка полимеров согласно изобретению существенно улучшит их механические и технологические свойства. Такой неожиданный эффект следует отнести за счет того, что полимеры .после обработки (см. чертеж) значительно более усреднены в молекулярном отношении, чем исходные продукты. Исходя из известных теорий разложения полимеров, нельзя было рассчитывать на это.

Преимущество яредложенного способа заклк чает1ся в том, что нри полимеризации можно отказаться от добавки регуляторов молекулярного веса или агентов передачи цепи и что у полимеров формальдегида или сополимеров формальдегида со стабилизированными конечными группами можно последовательно установить необходимый для переработки Средний молекулярный вес. Таким образом, исходя из уже имеющихся полимеров, можно получить любые типы продуктов. В связи с этим обеспечиваются дальнейшие технологические преимущества в применении полимеров формальдегида.

Пример 1. 10 кг полиформальдегида, ацетилированного с помощью этерификадии уксусным ангидридом (предельная вязкость при концентрации 0,5 дл/г и 140°С в диметилформамиде г 1,2 дл/г, индекс плавления

ЧТ«с М 2/10 мин; 222 с 0,1%/мин, измеряемый в аргоне) взвешивают при интенсивном размещивании в 30 кг циклогексанола. Затем вэвесь нагревают до 147°С, и с по.мощью погрулсенного в суспензию сопла взвесь вводят в течение 60 мин в соприкосновение с 1600 л воздуха. После этой обработки с помощью фильтрации отделяют 9,98 кг полиформальдегида, .который затем промывают ацетоном с последовательной сущкой при 120°С.

Полученный таким образом порошкообразный полиформальдегид смешивают с раствором, состоящим из 50 г 1,1-бис-(2-ак€И-3-третбутил-5-метил-фенил)-бутана и 250 г 60%-ной этерифицированной мочевиноформальдегидной смолы в 0,9 кг 86о/(,-ного водного этиловдго ОПирта, растворитель испаряют и при 120°С и давлении 15 лгж рт. ст. подвергают допол 1Ительной суш:ке. Стабилизированный таким образом полиформальдегид прессуют одношнековым прессом, получают жгуты, которые затем гранулируют. Из гранулята с помощью литья под давлением изготовляют небольшие испытуемые стержни - образцы длиной 120 мм, сечением 4X6 мм, с ломощью которых определяют ударную вязкость (ТГЛ 14067) и Прочность на разрыв (ТГЛ 14070), прочиость при изгибе и модуль упругости. Кроме этого, измеряют индекс плавления и граничное число вязкости порошкообразного стабилизированного полимера. Результаты испытания приведены ниже. Прочиось на разрыв, Kzcfcyft 682 Удлинение при разрыве, %10

Прочность при изгибе, кгс/см 1170 Модуль упругости (по испытанию на изгиб), кгс/см 27000 Ударная вязкость, кгс-см/см

при -|-20°С93

три - 40°С88,6

Твердость при вдавливании

шарика НВ 2/5/60, кгс/см - 1604 Индекс Плавления, г/10 мин 12,1 Предельная вязкость, дл/г 0,71

222с, Oju/MUH0,1

Пример 2. По 0,1 кг полиформальдегида, конечные группы которого стабилизированы С ПОМОЩЬЮ этерификации уксусным ангид..190 с

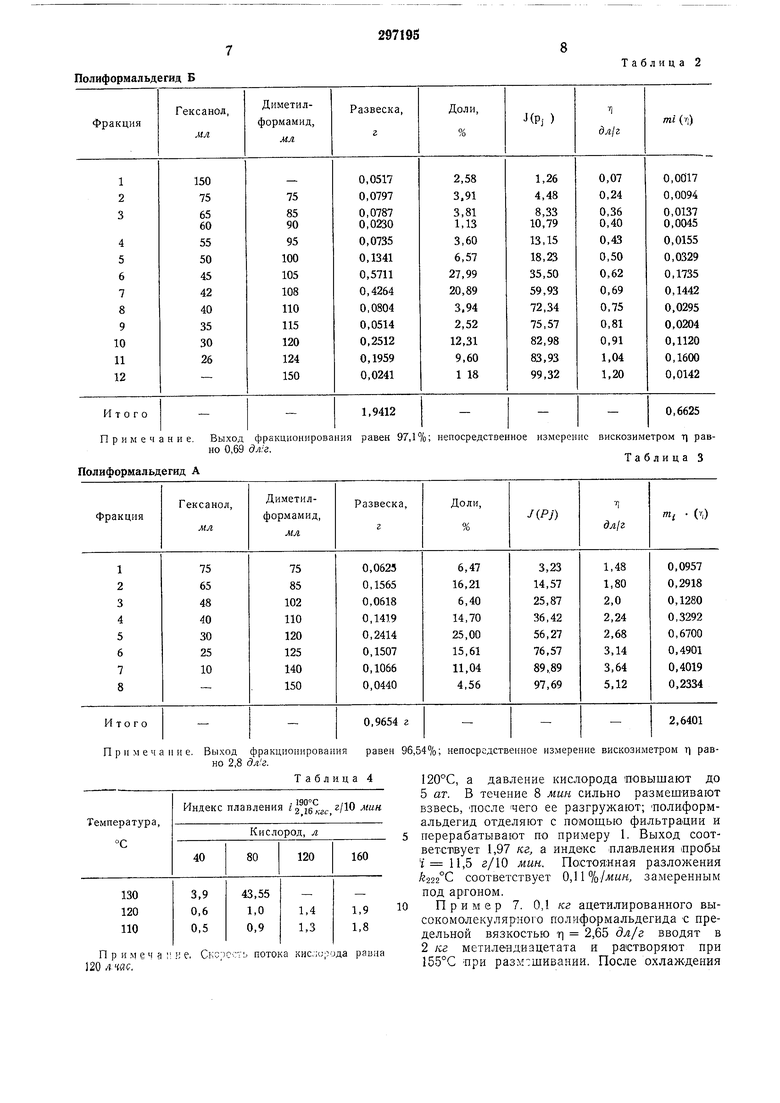

РИДОМ (индекс плавления i2,i6Ksc - 0,03г/10 жин; т 2,85 дл/г; 032-с 0,1%/л1ык, измеряе.мый под аргоном) суспендируют в каждом случае в 0,6 кг смеси парафиновых углеводородов с пределом кипе|НИя 180-230°С и обрабатывают при различных температурах количествами воздуха, указанными в табл. , по способу, приведенному щ лрИмере 1. Получающиеся полимеры перерабатывают с помощью промывки ацетоном и .последовательной сушки и характеризуют индексом плавления, служащим мерой величины среднего молекулярного веса.

Таблица 1

Примечание. Скорость потока воздуха равна 120 л/час.

при -иятенсивном размешивании в 60 кг смеси парафиновых углеводородов с пределом кипения 180-230°С. Затем взвесь нагревают до 130°С, и в течение 45 мин во взвесь нагнетают соплОМ 1600 л воздуха. Обработанный полимер Б перерабатывают с помощью промывки ацетоном и последовательной сушкой. Выход равен 9,96 кг.

Стабилизацию, переработку на гранулит и на испытуемые стержни, а также испытание стержней осуществляют по примеру 1.

Ниже приведены технологические свойства полиформальдегида Б:

Предельная вязкость, дл/г 0,74 Индекс плавления, г/10 мин 9,8 Прочность на разрыв, кгс/см 711

Разрывная прочность, %

22 Прочность при изгибе, кгс/см

1122 Модуль упругости, кгс/см

27000 Ударная вязкость, кгс см/см : при 4-20°С

без разрыва 106,7 при - 40°С Ударная вязкость образца с

надрезом, кгс/см

5,3 Твердость, кгс/см

1135 222с, %/мин

0,1

Фракционированием в растворенном виде системой н-гексанолдиметилформамида определяют интегральную функцию распределения I(pj) высокомолекулярного полиформальдегида А и обработанного воздухом полиформальдегида Б. Результаты приведены в табл. 2 и 3 и на графике (см. чертеж). Обозначения

А и Б относятся к чертежу кривых интегрального распределения масс (т;).

Пример 4. По 0.1 кг полиформальдегида со стабилизированными по примеру 2 копечными группами обрабатывают в каждом случае в 0,6 кг смеси парафиновых углеводородов при различных температурах различными количествами кислорода, причем способом, приведенном в примере 1, определяют изменение индекса плавления переработанных проб полиэтилена. Результаты приведены в табл. 4.

Пример 5. 0,5 кг сополимера из триоксана и 3 вес. о/с окиси этилена (индекс плавления h,16 кгс 2,5 г/10 мин; т) 0.95 дл/г) обрабатывают 4 час при 130°С в 5о/о-ной гексанольной калийной щелочи 400 л кислорода по способу, приведенному в примере 1. Обработанный полимер перерабатывают промывкой ацетоном и водой и последовательной сушкой. Индекс плавления полимера У 9,8 г/10 мин. Выход соответствует 94%.

Пример 6. 2 кг полиформальдегида со стабилизированными по примеру 2 конечными группами суспендируют в 5 кг н-гексанола. Взвесь находится в обогреваемом и снабженном мешалкой алпарате емкостью 15 л, работающем под давлением. Смесь нагоевают до

Полиформальдегид Б

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СНИЖЕНИЯ СРЕДНЕГО МОЛЕКУЛЯРНОГО ВЕСА ВЫСОКОМОЛЕКУЛЯРНЫХ ПОЛИМЕРОВ ФОРМАЛЬДЕГИДА | 1971 |

|

SU294348A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИФОРМАЛЬДЕГИДА | 1967 |

|

SU205290A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИФОРМАЛЬДЕГИДА | 1966 |

|

SU188663A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ ИЛИ СОПОЛИМЕРОВЭТИЛЕНА | 1971 |

|

SU298122A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТЛгЛСС НА ОСНОВЕ ВОСКОВ ИЛИ ПОЛИОЛЕФИНОВ | 1972 |

|

SU339053A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНОВОГО ВОСКА | 1968 |

|

SU211093A1 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНЫХ ТРОЙНЫХ ОЛЕФИНОВЫХ СОПОЛИМЕРОВ | 1970 |

|

SU288721A1 |

| СПОСОБ ОЧИСТКИ ГАЗООБРАЗНОГО ФОРМАЛЬДЕГИДА | 1969 |

|

SU247939A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ ЭЛАСТОМЕРОВ | 1972 |

|

SU334713A1 |

| СПОСОБ ТЕРМОСТАБИЛИЗАЦИИ ПОЛИАЦЕТАЛЕЙ | 1967 |

|

SU205286A1 |

Примечание. Выход фракционирования равен но 0,69 дл:г. Полиформальдегид А Выход фракционирования П р и м е ч а н н е. но 2,8 дл:г. Таблица Индекс плавления i ieKsc / равен 96 5 10 97,1%; непосредственное измерение вискозиметром т| равТаблица 3 4%; непосредственное измерение вискозиметром т| рав120°С, а давление кислорода повышают до 5 ат. В течение 8 мин сильно размешивают взвесь, После чего ее разгружают; полиформальдегид отделяют с помошью фильтрации и перерабатывают по примеру 1. Выход соответствует 1,97 кг, а индекс плавления пробы i 11,5 г/10 мин. Постоянная разложения 222°С соответствует (),%/мин, замеренным под аргоном. Пример 7. 0,1 кг ацетилированного высокомолекулярного полиформальдегида с предельной вязкостью Т) 2,65 дл/г вводят в 2 кг метилендиацетата и растворяют при 155°С при разм:шивании. После охлаждения

раствора до 135°С в течение 20 мин прапускают через раствор при сильном размешивании 20 л воздуха. Затем раствор охлаждают до комнатной температуры и вьиделившийся при этом полиформальдегид отделяют от метилепдиащетата с томощью центрифугирования. Полимер перерабатывают промывкой ацетоном и водой с последовательной сушкой. Выпало 0,098 кг полиформальдегида с предельной вязкостью Т) 0,95 дл/г. Индекс плавления совершенно белого плимера соответствует 4,5 г/10 мин.

Предмет изобретения

О, 0,8 1,2 1,6 2,0 2, 2,8 3,2 3,6 ,0 4,4 4/S7;/4/ /r;

формальдегида, содержащих не менее 50% оксиметилеповых звеньев, путем окислительной обработки полимеров, отличающийся тем, что, с целью получения конечных продуктов с заданными свойствами, ;полимеры обрабатывают кислородом или кислородсодержащим газом в присутствии суспендирующих агентов или растворителей при температуре 100- 200°С и давлении 1-20 ат.

Авторы

Даты

1971-01-01—Публикация