Известен способ снижения среднего молекулярного веса высокомолекулярных полимеров формальдегида, в частности их простых или сложных диэфиров, иутем разложения полимеров до заданной стеиени полимеризации при помощи кислот.

Однако разложение ири температурах выше 50°С нельзя контролировать, а при температурах ниже 50°С оно протекает очень медленно. Кроме того, полимеры при такой обработке теряют стабильность.

Цель изобретения - разработка способа, позволяющего установить определенный молекулярный вес при небольшой неоднородности полимеров и высоком выходе.

Предлагаемый способ отличается тем, что средпий молекулярный вес высокомолекулярных полимеров формальдегида, содержащих не менее 50% единиц оксиметилена в молекуле, снижают с иомощью окислительной обработки, причем гомополимеры обрабатывают до, во время или после стабилизации их конечных групи, а сополимеры формальдегида- во время или после удаления нестабильных долей перекисными соединениями кислорода или окисляющими органическими веществами в нрисутствии суспендирующих агентов и/или растворителей ири 20-180°С и давлениях до 20 ат, преимущественно при атмосферном давлении.

Окисляющими агентами согласно изобретению являются перекисные соединения кислорода, перекись водорода, перекиси металлов, иерсульфаты, пербораты, перкарбонаты, неорганические или органические надкислоты или органические перекиси, а также окисляющие органические вещества, нанример диметилсульфоокись. В качестве суспеидирующего агента или растворителя можно применять алифатические, циклоалифатические углеводороды и спирты, хлорированные и ароматические углеводороды, эфпры, сложные эфиры, ацетали, полуацетали, кетоны, амиды, ангидриды, лактоны,

циклические карбонаты, сульфоокиси или воду. Суспендирующий агент или растворитель выбирают так, чтобы не появились нежелательные побочные реакции.

Окислитель можно применять в количествах от 0,001 до 8 вес. %, преимущественно от 0,01 до 5 вес. %, рассчитанных па полимер.

Обработку следует вести при 80-150°С, иродолжительность обработки 1 -10 мин. Тем1пература и время обработки в осповпом зависят от желаемой степени разложения или от среднего молекулярного веса исходных полимеров. Имеет значение также макроструктура нолимеров, в частности их набухаемость и

диффузионное поведение. Подходящие для каждого случая условия можно определить предварительными испытаниями. Высокомолекулярные полимеры формальдегида желательно окислять после их этерификации в этерификационной смеси, гомополимеры - непосредственно после этерификации, после отделения смеси этерификации, в растворителе, примененном для промывки. По окончании окисления полимер отфильтровывают, освобождают промывкой от суспендирующего агента и сушат. При этом целесообразно осуществить фильтрацию при повыщенной температуре. После сущки стабилизацию и экструзию выполняют обычным способом. По специальному виду исполнения способа можно применять сульфоокись диметила в качестве окислителя или растворителя или, при смещении с другими органическими растворителями, в качестве суспендирующего агента. Кроме этого, полимеры формальдегида мож. но;-.обрабатывать перекисью водорода. При этом окислитель следует вводить под давлением в интенсивно размешиваемую взвесь. Особенно выгодно применять органические перекиси, преимущественно третичный бутилпербензоат. Независимо от полимеризации можно получать гомополимеры или сополимеры формальдегида с предварительно заданным средним молекулярным весом и небольшой неоднородностью. Окислительное разложение у других пластмасс, например у полиэтилена и иоливинилхлорида, всегда связано со снижением эксплуатационных свойств. Механические свойства полимеров, окисляемых согласно изобретению, не ухудшились. При нредложениой окислительной обработке гомополимеров со стабилизированными конечными группами получились продукты с высокой термостабильностью, которые можно переработать обыктювенным в технике переработки пластмасс способом. Пример 1. 0,1 кг полиформальдегида с неблокированными конечными грунпами (индекс плавлепия ,1 г/10 мин, граничное число вязкости ,85 (Зл/г) взвесили в 0,5 кг смеси парафиновых углеводородов с пределом кипения 180-230°С и 0,2 кг уксусного ангидрида и после добавки 0,0005 кг ацетата натрия нагрели в течение 20 мин до 142°С, ацетилировали при этой температуре 10 мин и приведенными в табл. 1 перекисями обработали различные количества смеси при различных температурах в течение 10 мин. В соответствии с данными табл. 1 применили 3%-ные различные растворы перекиси. Через каждые 10 мин отрезанной пипеткой снимали пробу полиформальдегида весом от 5 до 8 г. отделили фильтрованием от смеси ацетилирбвания, переработали промывкой ацетоном и водой и высущили при 120°С. После взвешивания всех проб одного опыта получили в сумме частичных весов выход по ацетилированию. Параллельно к этому определили индекс плавления каждой пробы. Результаты приведены в табл. 1. Пример 2. 0,1 кг полиформальдегида с неблокированными конечными группами А (индекс плавления ,3 г/10 мин; г| 1,78 дл/г) суспендировали в смеси из 0,5 кг смеси парафиновых углеводородов, кинящих при 180-230°С, и 0,2 кг уксусного ангидрида. Добавив 0,0005 кг ацетата натрия, нагревали 20 мин. до 140°С, ацетилировали 10 мин при этой температуре и охладили все до . Затем вспрыскивали в течение 1 мин шприцем 80 мл 3%-ного раствора третичного утилпербензоата в парафиновом масле, после чего ацетилировали 60 мин. Переработку полиформальдегида проводили согласно примеру L Выход по ацетилированию составил 91,3%, индеке плавления обработанного полиформальдегида 8,4 г/10мин, а величина К под аргоном при 222°С 0,1 % мин. Чтобы получить около 1 кг продукта, т. е. количество, необходимое для испытания технологических свойств, опыт следовало осуществить параллельно одиннадцать раз при одинаковых условиях. При этом среднее арифметическое выхода по ацетилированию соответствовало 88,6%, а индекс плавления 10,5 г/ /10 мин (полиформальдегид В). 1 кг полученного порошкообразного полиформальдегида смешали с раствором 50 г 1,1-бис-(2-окси-3-трет - бут,ил-5-,метил-1фенил)бутана и 250 г 60%-ной этерифицированной мочевино-формальдегидной смолы в 9,0 кг 86%-ного водного этилового спирта, растворитель испарили и полимер подвергли последовательной сушке при 120°С и 15 мм рт. ст. Стабилизированный таким образом полиформальдегид спрессовали одношнековым нрессом на жгуты и полученный жгут гранулировали. Из грапулята изготовили литьем под давлением испытательные стержни длиной 120 мм или 50 мм и сеченнем 4X6 мм и испытали их на ударную вязкость (ТГЛ 14067), прочность на разрыв (ТГЛ 14070), прочность при изгибе и модуль упругости. Результаты испытаний приведены в табл. 2. Фракционированием путем растворения в системе н-гексанол/диметилформамид определили интегральную функцию распределения и рассчитали средний вес и усредненные числа показателей фракционирования взятого высокомолекулярного полиформальдегида А и полиформальдегида В, обработанного третичным бутилпербензоатом. Результаты измереТ а б л II ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СНИЖЕНИЯ СРЕДНЕГО МОЛЕКУЛЯРНОГО ВЕСА ВЫСОКОМОЛЕКУЛЯРНЫХ ПОЛИМЕРОВ ФОРМАЛЬДЕГИДА | 1971 |

|

SU297195A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИФОРМАЛЬДЕГИДА | 1967 |

|

SU205290A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОКСМЕТИЛЕНОВ | 1966 |

|

SU182888A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ ИЛИ СОПОЛИМЕРОВЭТИЛЕНА | 1971 |

|

SU298122A1 |

| СПОСОБ ТЕРМОСТАБИЛИЗАЦИИ ПОЛИАЦЕТАЛЕЙ | 1967 |

|

SU205286A1 |

| СПОСОБ ОЧИСТКИ ГАЗООБРАЗНОГО ФОРМАЛЬДЕГИДА | 1969 |

|

SU247939A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНОВОГО ВОСКА | 1968 |

|

SU211093A1 |

| СПОСОБ СТАБИЛИЗАЦИИ АЦИЛИРОВАННЫХ ИЛИ | 1968 |

|

SU220493A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ ЭЛАСТОМЕРОВ | 1972 |

|

SU334713A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТЛгЛСС НА ОСНОВЕ ВОСКОВ ИЛИ ПОЛИОЛЕФИНОВ | 1972 |

|

SU339053A1 |

Таблица 2 Простое

Навеска: 2,0000

Ж., Е,,. 63961

ПЧ -1

36075

Мп

MI Простое фракционирование, определение числа данных

Навеска: 1,0000 г

TJ 0,72 дл Непосредственное внскозмметрическое

измерение

0,773.

Мп

; 78 дл1г Непосредственное впскозиметрнческое

измерение фракционирование, определение интегральной функции распределения, а также среднего веса и среднего числа данных фракционирования (полиформальдегид В) интегральной функции распределения, а также среднего веса и среднего фракционирования (полиформальдегид А) Таблица 3 Таблица 4

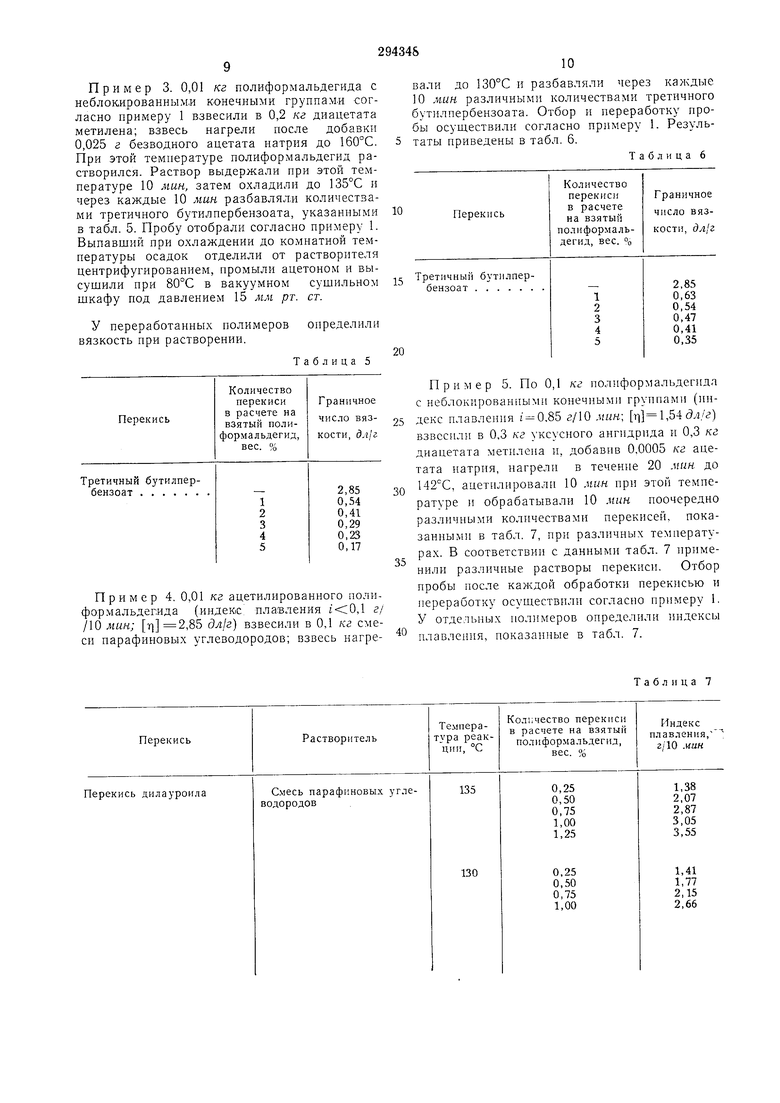

Пример 3. 0,01 кг полиформальдегида с неблок,ированным.и конечными группами согласно примеру 1 взвесили в 0,2 кг диацетата метилена; взвесь нагрели после добавки 0,025 г безводного ацетата натрия до 160°С. При этой температуре полиформальдегид растворился. Раствор выдержали при этой температуре 10 лшн, затем охладили до 135°С и через каждые 10 мин разбавляли количествами третичного бутилпербензоата, указанными в табл. 5. Пробу отобрали согласно примеру 1. Выпавший при охлаждении до комнатной температуры осадок отделили от растворителя центрифугированием, промыли ацетоном и высушили при 80°С в вакуумном сушильном шкафу под давлением 15 мм рт. ст.

У переработанных полимеров

определили вязкость при растворении.

Таблица 5

Пример 4. 0,01 кг ацетилированного полиформальдегида (индекс плавления ,l г/ /10 мин; ,85 Эл/г) взвесили в 0,1 кг смеси парафиновых углеводородов; взвесь нагревали до 130°С и разбавляли через каждые 10 мин различными количествами третичного бутилпербензоата. Отбор и переработку пробы осуш,ествили согласно примеру 1. Результаты приведены в табл. 6.

Таблица б

Пример 5. По 0,1 кг полиформальдегида с неблокироваппыми конечными группами (индеке плавления i 0,85 г/10 мин; ,54 (л/г) взвесили в 0,3 кг уксусного ангидрида и 0,3 кг диацетата метилена и, добавив 0.0005 кг ацетата натрия, нагрели в течение 20 мин до 142С, ацетилировали 10 мин при этой температуре и обрабатывали 10 мин поочередно различными количествами перекисей, показанными в табл. 7, при различных температурах. В соответствии с данными табл. 7 применили различные растворы перекиси. Отбор пробы после каждой обработки перекисью и переработку осушествили согласно примеру 1. У отдельных полимеров определили иидексы плавле11ия, иоказапные в табл. 7.

Таблица 7

11

Пример 6. 0,04 кг сополимера триоксана с 3 вес. % диэтилен-гликольформаля (индекс плавления t 3,0 г/10 мин; т 0,95 сЪг/г) взвесили в 1 л 5%-ного бутанольного натронного раствора и нагрели до 115°С. Через каждые 10 мин добавляли к взвеси количества перекиси, указанные в табл. 8. Примененная иерекись представляет собой смесь равных частей третичного бутилпербензоата и перекиси дикумила, растворенных в парафиновом масле. После 10 мин воздействия перекиси на полимер отобрали согласно примеру 1 пробу, полимер отделили фильтрацией и промыли пробу горячей дистиллированной водой и ацетоном, после чего просушили согласно примеру 2 и перемешали стабилизаторы. У обработанных стабилизированных полимеров определили индекс плавления. Общий выход (количество пробы + остаток полимера) соответствовал 76,8 з. Индекс плавления отдельных полимеров указан Б табл. 8,

294348

12

Продолжение табл. 7

Таблица 8

Пример 7. 7,8 кг полиформальдегида с неблокированными конечными группами, изготовленного при каталитическом воздействии стеарата натрия, нагрели в смеси 36 л мепазина и 6 л уксусного ангидрида в течение 30 мин до i40°C и ацетилировали 1 час при этой температуре. С помощью дозировочных насосов добавили затем к взвеси порциями определенные количества 307о-ной перекиси водорода. Через каждую минуту отбирали пробу и повторяли добавку. Полимер переработали после последней добавки согласно примеру 1. Из полимера, подвергнутого дополнительной стабилизации, изготовили литьем под давлением испытательные стержни. Результаты исиытаний приведены ниже. Таблица 9

Неединичность 0,4.

Пример 9. В смеси, состоящей из 1 л мепазина, 0,2 л диацетата метилена и 0,1 л уксусного ангидрида, взвесили 100 г ацетилированного полиформальдегида (индекс плавления / 0,2 г/10 лшн; К222°с 0,25 % мин). Взвесь нагрели до 145°С. В нее добавили 50 мл сульфоокиси диметила. Выход соответствовал 99,1%. Индекс плавления полимера после обработки составил 8,9 г/10 мин; К222°с 0,20% мин; показатель неоднородности 0,6.

Пример 10. К смеси 0,25 кг мепазина и 0,01 кг диметилсульфоокиси, интенсивно размешиваемой при 150°С, добавили в течение 1 мин 0,020 кг полиформальдегида с неблокированными конечными группами и граничным числом вязкости 1г 2,58 дл/г. Через 10 мин в смесь ввели 40мл уксусного ангидрида. Реакционную смесь выдержали 60 мин при 140°С. Затем иолимер отсосали, иромыли ацетоном и водой и высушили под вакуумом нри 180°С.

Полимер можно прессовать с получением вязких прозрачных проб.

Пример 8. 1,8 кг полиформальдегида с нестабилизированными конечными группами смочили 600 мл уксусного ангидрида, к которому добавили 2,5% третичного бутилпербензоата, и смешали в трубчатом реакторе с самоочищающимся двойным ЩНеком. Через 30 мин выгрузили ацетилированный полимеризат и переработали его согласно примеру 1. Результаты указаны в табл. 10.

Таблица 10

Предмет изобретения

органическими или неорганическими перекисями или органическими окислителями при 20-180°С в присутствии сусиендпрующих и/или растворителей.

Авторы

Даты

1971-01-01—Публикация