1

Известны полуавтоматы Для заточки ленточных делительных пил по дереву, применяемые на деревообрабатывающих предприятиях, включающие шлифовальную головку рычажного типа е электрическим приводом, поворотную часть станины, механизм подачи и базирования пилы.

Однако известные полуавтоматы имеют существенные недостатки по точности заточки из-за больндого количества кинематических звеньев механизмов нодачи и привода шлифовальной головки, в результате чего возникает необходимость повышения жесткости элементов и точности их соединения. Другим недостатком является значительная вибрация шлифовальной головки, а следовательно, и невысокое качество заточки.

Пастоящее изобретение позволяет устранить указанные недостатки за счет того, что рычаг качания шлифовальной головки, приводимой в движение от дистанционно управляемого торцового эксцентрика, установлен соосно с валом электрического привода, закрепленного на корпусе поворотной части станины.

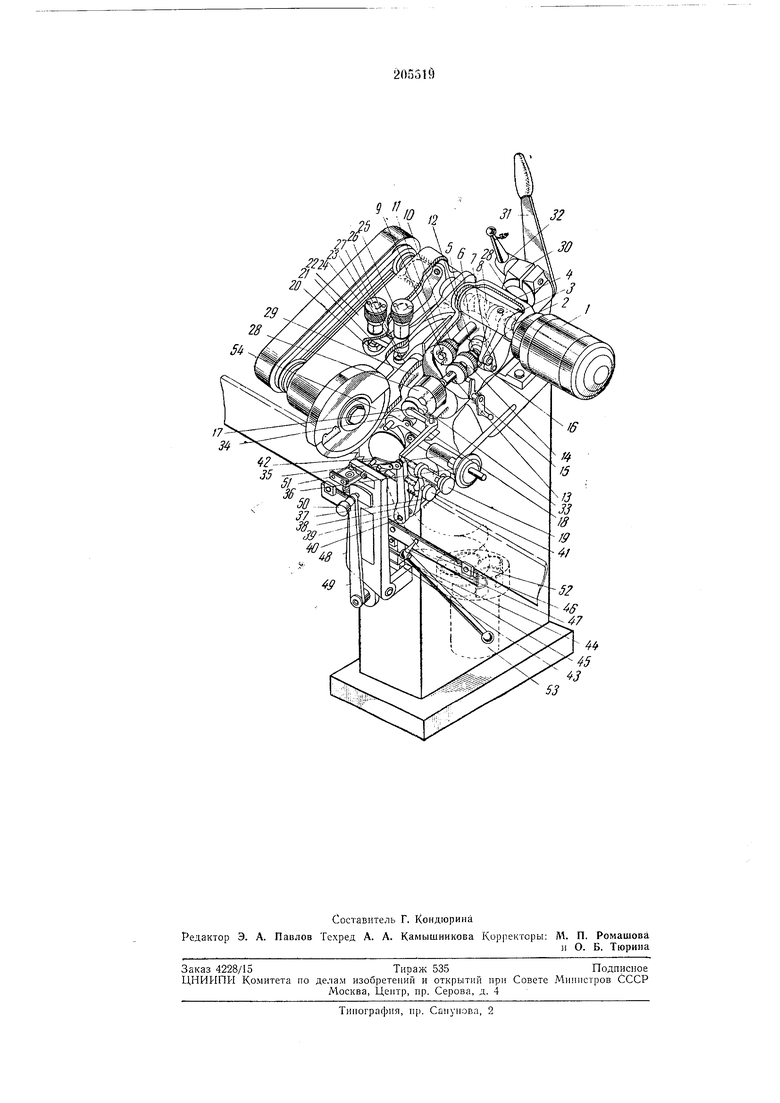

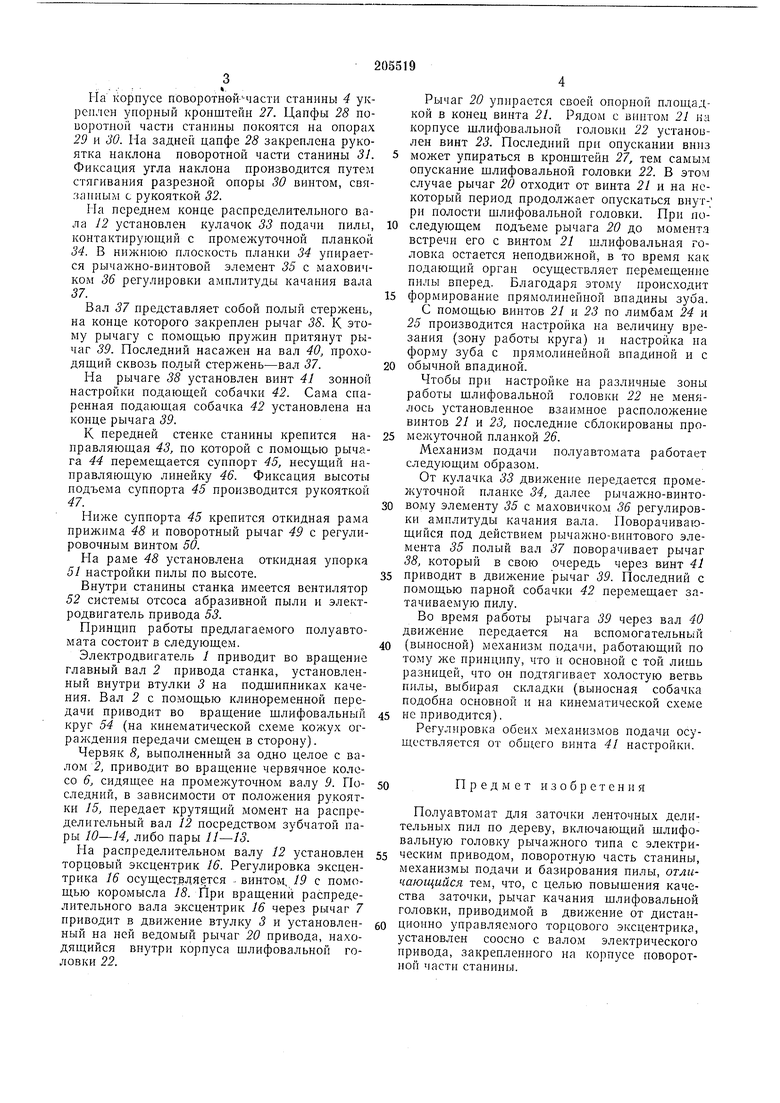

Па чертеже изображена кинематическая схема предлагаемого полуавтомата.

В свою очередь втулка 5 покоится внутри корпуса поворотной части станины 4 на регулируемых радиально-упорных подшипниках 5. Втулка 3 в своей средней части имеет окно, в которое с требуемым боковым зазором, равным максимальной величине амплитуды качания втулки, входит верхняя часть венца червячного колеса 6. Сбоку на этой же втулке 3 установлен ведущий рычаг 7 качания

шлифовальной головки.

Червяк 8, выполненный за одно целое с валом 2, находится в зацеплении с червячным колесом 6, сидящим на промежуточном валу 9, несущим на себе спаренные шестерни 10 и

11. Пиже промежуточного вала располагается распределительный вал 2, на котором на подвижном щпоночном соединении установлены спаренные зубчатые колеса 13 и 14. На поворотной части станины 4 находится рукоятка /5 переключения скоростей. На распределительном валу 12 кроме зубчатых колес 13 и 14 установлен регулируемый торцовый эксцентрик 16, связанный через шток 17 и коромысло IS с регулировочным винтом 19. Рычаг

7 посредством втулки 3, рычага 20 и винта 21 соединен с корпусом шлифовальной головки 22. На корпусе шлифовальной головки 22 установлены два регулировочных винта 21 и 23 с лимбами 24, 25. Винт 23 соединен с винтом

На корпусе поворотней--части станины 4 укреплен упорный кронштейн 27. Цапфы 28 поворотной части станины покоятся на опорах 29 и 30. На задней цапфе 28 закреплена рукоятка наклона поворотной части станины 31. Фиксация угла наклона производится путем стягивания разрезной опоры 30 винтом, связанным с рукояткой 32.

На переднем конце распределительного вала 12 установлен кулачок 33 подачи пилы, контактирующий е промежуточной планкой 34. В нижнюю плоскость планки 34 упирается рычажно-винтовой элемент 35 с маховичком 36 регулировки амплитуды качания вала 37.

Вал 37 представляет собой полый стержень, на конце которого закреплен рычаг 38. К этому рычагу с помощью пружин притянут рычаг 39. Носледний насал ен на вал 40, проходящий сквозь полый стержень-вал 37.

На рычаге 38 установлен винт 41 зонной настройки подающей собачки 42. Сама спаренная подающая собачка 42 установлена на конце рычага 39.

К передней стенке станины крепится направляющая 43, по которой с помощью рычага 44 перемещается суппорт 45, несущий направляющую линейку 46. Фиксация высоты подъема суппорта 45 производится рукояткой 47.

Ниже суппорта 45 крепится откидная рама прижима 48 и поворотный рычаг 49 с регулировочным винтом 50.

На раме 48 установлена откидная упорка

51настройки пилы по высоте.

Внутри станины станка имеется вентилятор

52системы отсоса абразивной пыли и электродвигатель привода 53.

Нринщш работы предлагаемого полуавтомата состоит в следующем.

Электродвигатель / приводит во вращение главный вал 2 привода станка, установленный внутри втулки 3 на подшипниках качения. Вал 2 с помощью клиноременной передачи приводит во вращение шлифовальный круг 54 (на кинематической схеме кожух ограждения передачи смещен в сторону).

Червяк 8, выполненный за одно целое с валом 2, приводит во вращение червячное колесо 6, сидящее на промежуточном валу 9. Последний, в зависимости от положения рукоятки 15, передает крутящий момент на распределительный вал 12 посредством зубчатой пары 10-14, либо пары 11-13.

На распределительном валу 12 установлен торцовый эксцентрик 16. Регулировка эксцентрика 16 осуществляется . винтом, 19 с помощью коромысла 18. При вращений распределительного вала эксцентрик 16 через рычаг 7 приводит в движение втулку 3 и установленный на ней ведомый рычаг 20 привода, находящийся внутри корпуса шлифовальной головки 22.

Рычаг 20 упирается своей опориой площадкой в конец винта 21. Рядом с винтом 21 на корпусе шлифовальной головки 22 установлен винт 23. Последний при опускании вниз может упираться в кронштейн 27, тем самым опускание шлифовальной головки 22. В этом случае рычаг 20 отходит от винта 21 и на некоторый период продолжает опускаться внут-; ри полости шлифовальной головки. При последующем подъеме рычага 20 до момента встречи его с винтом 21 шлифовальная головка остается неподвижной, в то время как подающий орган осуществляет перемещение пилы вперед. Благодаря этому происходит

формирование прямолинейной впадины зуба. С помощью винтов 21 н 23 по лимбам 24 и 25 производится настройка на величину врезания (зону работы круга) и настройка на форму зуба с прямолинейной впадиной и с

обычной впадиной.

Чтобы при настройке на различные зоны работы шлифовальной головки 22 не менялось установленное взаимное расположение винтов 21 и 23, последние сблокированы промежуточной планкой 26.

Механизм подачи полуавтомата работает следующим образом.

От кулачка 33 передается промежуточной планке 34, далее рычажно-винтовому элементу 35 с маховнчкол 36 регулировки амплитуды качания вала. Поворачивающийся под действием рычалсно-винтового элемента 35 полый вал 37 поворачивает рычаг 38, который в свою очередь через винт 41

приводит в движение рычаг 39. Последний с помощью парной собачки 42 перемещает затачиваемую пилу.

Во время работы рычага 39 через вал 40 движение передается на вспомогательный

(выносной) механизм подачи, работающий по тому же принципу, что и основной с той лишь разницей, что он подтягивает холостую ветвь пилы, выбирая складки (выносная собачка подобна основной и на кинематической схеме

не приводится).

Регулировка обеих механизмов подачи осуществляется от общего винта 41 настройки.

Предмет изобретения

Полуавтомат для заточки ленточных делительных пнл но дереву, включающий шлифовальную головку рычажного типа с электрическим приводом, поворотную часть станины, механизмы подачи и базирования пилы, отличающийся тем, что, с целью повышения качества заточки, рычаг качания шлифовальной головки, приводимой в движение от диетанционно управляемого торцового эксцентрика, установлен соосно с валом электрического привода, закрепленного на корпусе поворотной части станины.

.

29

28

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для профильной заточки пил | 1979 |

|

SU803257A1 |

| Станок для профильной заточки пил | 1985 |

|

SU1305975A2 |

| Станок для заточки боковых граней зу-бьЕВ пил | 1979 |

|

SU850337A1 |

| Станок для заточки круглых пил | 1983 |

|

SU1222440A1 |

| Станок для профильной заточки пил | 1988 |

|

SU1703307A1 |

| Станок для заточки инструмента | 1989 |

|

SU1761392A1 |

| Автомат для плющения зубьев рамных пил | 1953 |

|

SU102190A1 |

| ЗАТОЧНЫЙ СТАНОК ДЛЯ ЛЕНТОЧНЫХ ПИЛ | 1966 |

|

SU186833A1 |

| Устройство для заточки пильных цепей | 1986 |

|

SU1395433A1 |

| ПОЛУАВТОМАТ ДЛЯ ЗАТОЧКИ МНОГОЛЕЗВИЙНОГО | 1971 |

|

SU309582A1 |

Даты

1967-01-01—Публикация