Известны ус1ройства для автоматического корректирования продольной разнотолщинности горячекатаных полос, включающие распорные гидроцилиндры, установленные между подушками валков и создающие предварительное напряжение клети с усилием порядка отклонения усилия прокатки от номинального, а также датчики раствора валков (или усилия прокатки) и исполнительные механизмы.

Отличительной особенностью устройства, согласно изобретению, является то, что гидросистема распора выполнена замкнутой посредством фиксированного с помош,ью упора демпферного норшня. Это позволяет обеспечить саморегулирование раствора валков в рабочем диапазоне упругой характеристики клети, без использования специальных датчиков и исполнительных механизмов в этом диапазоне.

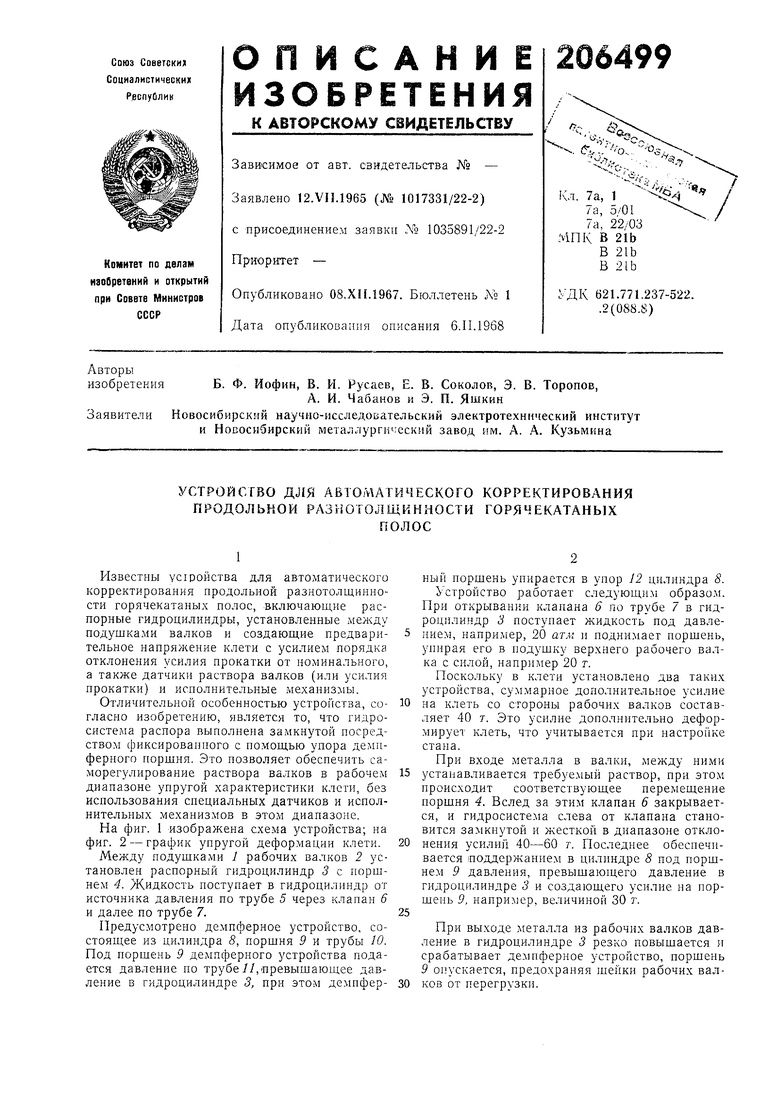

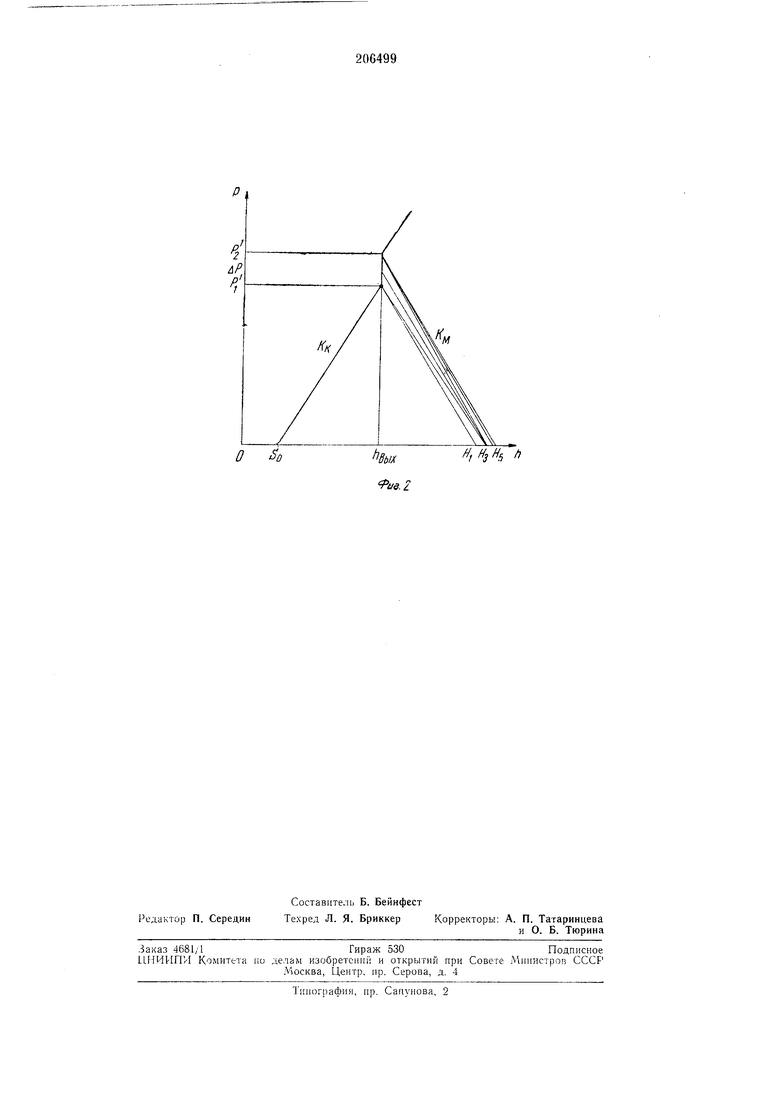

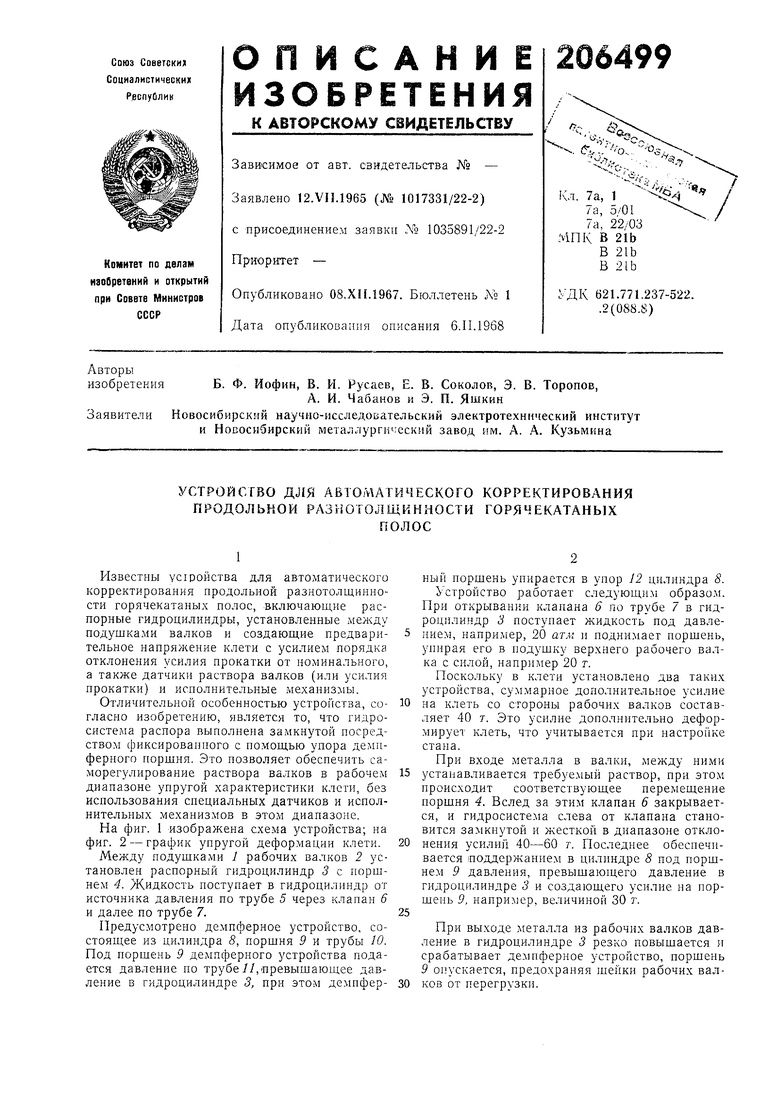

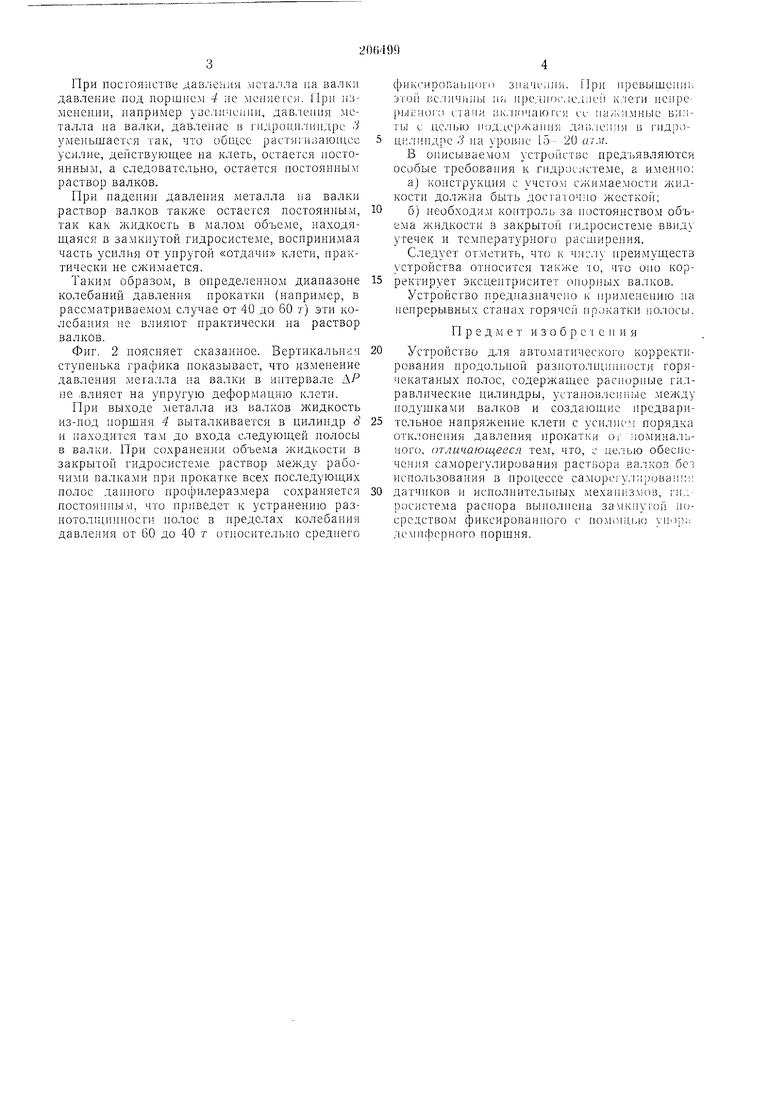

На фиг. 1 изображена схема устройства; на фиг. 2 - график упругой деформации клети.

Между подушками / рабочих валков 2 установлен распорный гидроцилиндр 5 с поршнем 4. Жидкость поступает в гидроцилиндр от источника давления по трубе 5 через клапан 6 и далее по трубе 7.

Предусмотрено демпферное устройство, состоящее из цилиндра 8, поршня 9 и трубы 10. Под поршень 9 демпферного устройства подается давление по трубе//,превышающее давление в гидроцилиндре 3, при этом демиферный норшень упирается в упор J2 цилиндра 8.

Устройство работает следующим образом. При открывании клапана 6 по трубе 7 в гидроцилиндр 3 ностунает жидкость под давлением, например, 20 ат.к и поднимает норшень, упирая его в подушку верхнего рабочего валка с силой, например 20 т.

Поскольку в клети установлено два таких устройства, суммарное дополнительное усилие на клеть со стороны рабочих валков составляет 40 т. Это усилие дополнительно деформирует клеть, что учитывается при настройке стана.

При входе металла в валки, между ними устанавливается требуе.мый раствор, при этом происходит соответствующее перемещение порщня 4. Вслед за этим клапан 6 закрывается, и гидросистема слева от клапана становится замкнутой и жесткой в диапазоне отклонения усилий 40-60 т. Последнее обеспечивается поддержанием в цилиндре 8 под поршнем 9 давления, превышающего давление в гидроцилиндре 3 и создающего усилие на поршень 9, например, величиной 30 г.

При выходе металла из рабочих валков давление в гидроцилиндре 3 резко повышается и срабатывает де: шферное устройство, поршень 9 опускается, предохраняя щейки рабочих валков от перегрузки.

При посгоянстве давления металла на валки давление под поршнем 4 не меняегся. При изменении, например у1зел)г-им1ии, давления металла на валки, давление в 1-идрои,н,1Индре уменьшается так, что общее растиги; аю цсе усилие, дейетвующее на клеть, оетается иоетоянным, а еледовательно, остается постоянным раствор валков.

При наденин давления металла на валки раствор валков также оетается постоянным, так как жидкость в малом объеме, находящаяся в замкнутой гидросистеме, воснринимая часть усилия от упругой «отдачи клети, практически не сжимается.

Таким образом, в определенном диапазоне колебаний давления прокатки (например, в рассматриваемом случае от 40 до 60 т эти колебаиия не влияют практически на раствор валков.

Фиг. 2 иоясняет сказанное. Вертикальная етупенька графика ноказывает, что изменение давления л еталла на валки в интервале &.Р не .влияет на упругую деформацию клети.

При выходе .металла из валков жидкость из-под поршня 4 выталкивается в цилиндр 8 и находится там до входа следующей полосы в валки. При сохранении объема жидкости в закрытой гидросистеме раствор между рабочими валками при прокатке всех последующих полое данного нрофилеразмера сохраняется постоянным, что ириведет к устранению разпотолплппюсти нолое в пределах колебания давления от 60 до 40 г относительно среднего

фиксированного 311аче;1ня. При иревышеии. Э101 вс.тичипы Ип iipe;uKHMe,uie;i ;1ети неире)bii: ior;i .11очак)геи еи iia/KHMHijic Би:1ты с целью ииддер/каи1 я давления в гидроцилиндре 3 на уровне 15 - 20 aiM.

В ог.исываемом устроГктве предъявляются особые требования к гидроеисте.ме, а именно:

а)конструкция с учетом сжимаемости жидкости должна быть доста10ч 1о жесткой;

б)необходи.м контроль за ностоянство.м объема жидкости в закрытой гидросистеме ввиду утечек и температурного расширения.

Следует отметить, что к нреимуществ устройства отиосится также то, что оно корректирует эксцентриситет опорных валков.

Устройство предназначено к ири.менению иа ненрерывных станах горячс пр жатки полосы.

Предмет изобретения

Устройство для автоматического корректпровання продольной разнотолииппюсти горячекатаных полос, содержащее распорные гидравлические цилиндры, установленные между подушками валков и создающие предварительное напряжение клети с усилием порядка отклонения давления прокатки or ;1оминальиого, отличающееся тем, что, с целью обееисчеи 1Я саморегулирования раствора валков без использования в процессе саморегу;п1т) датчиков и исполиительных Mexaiii;3.iOB, ,;, росистема распора выполнена замкнутой иоередетвом фиксированного с помощью хчю;;;; Я.емифорного поршня.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического регулирования разнотолщинности проката | 1978 |

|

SU766691A1 |

| Устройство для автоматического регулирования продольной разнотолщинности горячекатанного металла | 1978 |

|

SU764760A1 |

| Устройство для автоматического регулирования разнотолщинности проката | 1979 |

|

SU880533A2 |

| Устройство для измерения толщины проката | 1983 |

|

SU1100021A1 |

| Устройство для регулирования жесткости прокатной клети | 1977 |

|

SU749479A1 |

| Устройство для измерения раствора валков пилигримового стана | 1981 |

|

SU1009543A1 |

| Гидравлическое нажимное устройство прокатного стана | 1980 |

|

SU884759A1 |

| Устройство дополнительного изгиба рабочих валков прокатной клети кварто | 1977 |

|

SU789178A1 |

| Устройство для регулирования толщины полосы при прокатке | 1969 |

|

SU452380A1 |

| Устройство для автоматического регулирования толщины прокатываемого металла | 1976 |

|

SU651867A1 |

Авторы

Даты

1968-01-01—Публикация