ме, поступает на один из входов схемы сравнения, на второй вход которой подается сигнал --, пропорциональный алгебMC

раической сумме расчетного значения усилия Q прижатия балки к выступам станины и его фактического значения. Результирующий сигнал

АР AQ

Д/ уИм тИс

на выходе схемы сравнения через регулятор давления управляет нзменепием давления жпдкостп в гидроцилиндре так, чтобы свести к пулю алгебраическую сумму сигналов, пропорциональных

AQ

АР

М,.

Л4м

Недостатком известного устройства является сложность изготовления калиброванных рессор, для которых требуется периодическая тарировка.

Перемещение (Д/) нижнего валка (гидроцилиндра) определяется с помощью месдоз, рассчитанных на измерение усилий,значительно превышающих усилия прокатки

(Р), как М

, что влияет на точность

М,,

регулирования, так как абсолютная погрещность месдозы может составлять значительную относительную величину но сравнению с колебаниями усилия (Q) прижатия балки к выступам станины в процессе прокатки.

Кроме того, необходимо поддерживать высокие давления в силовом гидроцилиндре, так как усилие прижатия балки к выступам станины должно превышать суммарное значение максимального усилия прокатки и веса валковой системы. Высокое давление рабочей среды требует повышенной прочности гидравлической запорной и регулирующей аппаратуры, что приводит к ее усложнению.

Целью изобретения является упрощение конструкции п новышение точности регулирования продольной разнотолщинности полосы.

Это достигается тем, что измеритель перемещения подушки нижнего валка выполнен в виде расположенных в выступах станины двух гидравлических однополостных цилиндров, поршни которых кинематически соединены с порщпем силового гидроцилиндра, а гидравлические полости объединены в один замкнутый гидравлический тракт, снабженный измерителем давления рабочей среды, электрический выход которого подключен к входу первичного операционного усилителя.

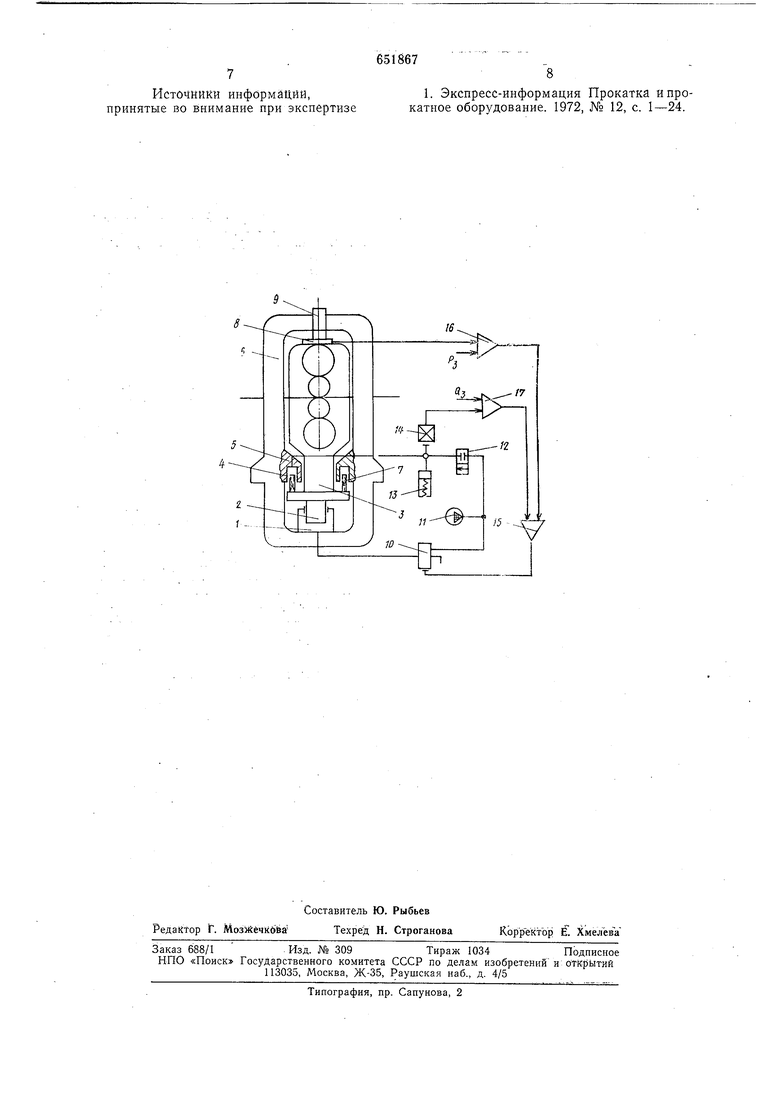

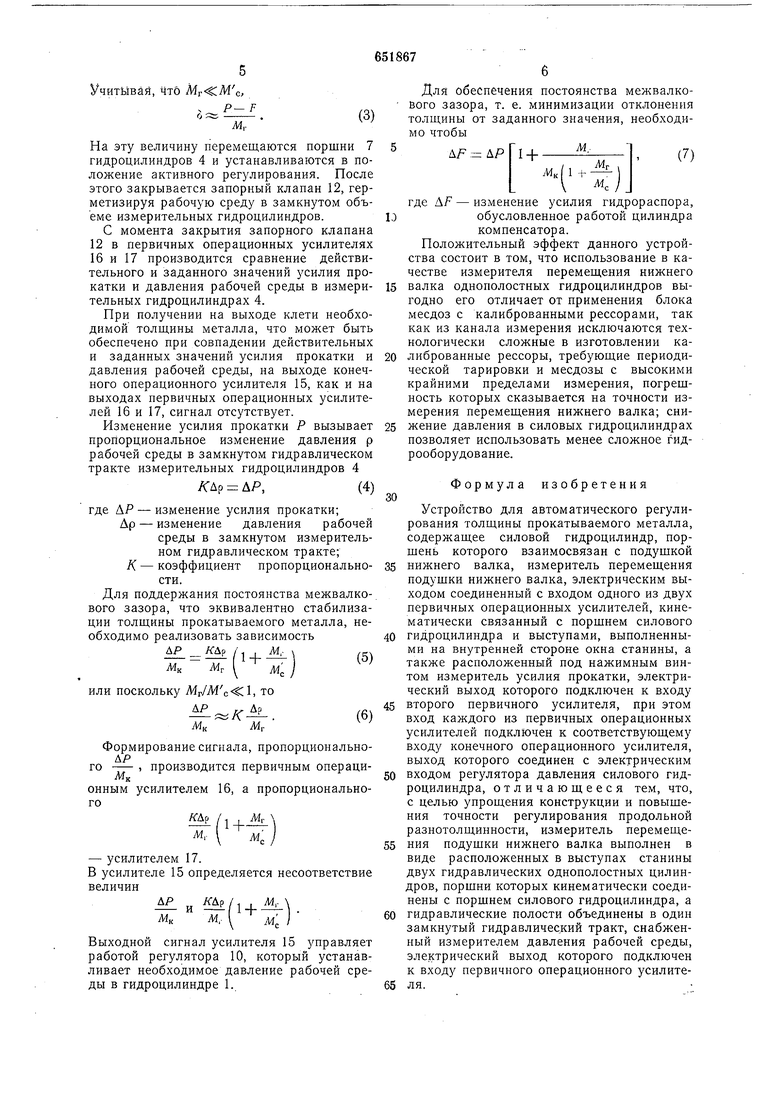

На чертеже показана структурная схема предлагаемого устройства.

Устройство состоит из силового гидроцилиндра 1, на поршне 2 которого установлена подушка 3 нижнего валка; двух однополостных измерительных гидроцилиндров 4, расположенных в выступах 5 окон станины 6, поршни 7 которых кинематически связаны с порщнем 2 силового гидроцилиндра 1, н месдозы 8, установленной нод нажимным винтом 9 для измерения усилия прокатки.

Регулирование давления рабочей среды силового гидроцилиндра 1 осуществляется с помощью регулятора 10 давления, пнтаемого от насосного агрегата 11. Насосный агрегат одновременно через запорный клапан 12 подключен к гидравлическому тракту измерительных цилиндров 4, включающему в себя также цилиндр-комненсатор 13

и измеритель 14 давления рабочей среды. Электрический вход регулятора 10 давления подключен к выходу конечного операционного усилителя 15, на однн вход которого от первичного операционного усилителя 16 подается сигнал, пропорциональный разности требуемого усилия нрокатки (Рз) и его фактического значения, а на второй вход от первичного операционного усилителя 17 подается сигнал, пропорциональный

разности заданного (Qg) и фактического значений давления в замкнутом гидравлическом тракте.

Устройство работает следующим образом.

Нри отсутствии металла в клети регулятором 10 давления в силовом гидроцилиндре 1 устанавливается давление F, которое по величине лишь несколько нревышает массу комплекта подушек 3 и валков клети

и обеспечивает прижатие поршня 2 к выступам 5 станины 6. После установки давления F регулятор 10 давления герметизирует тракт силового гидроцилиндра 1. Поскольку при отсутствии металла в валках

запорный клапан 12 открыт, поршни 7 измерительных гидроцилнндров 4 утоплены.

После входа металла в валки станины 6 другие элементы клети упруго деформир}-ются. Одновременно деформируется и гидравлический тракт силового гидроцилиндра 1.

Коэффициент жесткости замкнутого гидравлического тракта силового гидроцилиндра 1 определяется как

ЕЖг

(1) 4 /

где Е - объемный модуль упругости жидкости;

DH - диаметр силового гидроцилиндра; I - высота столба жидкости, нриведенная к диаметру.

Величина упругой деформации нижней частп станнны 6 вместе с гидравлическим трактом гидроцилиндра 1

м,

(2)

1 + м

где Мс - коэффициент жесткости нижней части станины 6 до выступов 5. Учитывая, что , . Р- F М, На эту величину перемещаются поршни 7 гидроцилиндров 4 и устанавливаются в положение активного регулирования. После этого закрывается запорный клапан 12, герметизируя рабочую среду в замкнутом объеме измерительных гидроцилиндров. С момента закрытия запорного клапана 12 в первичных операционных усилителях 16 и 17 производится сравнение действительного и заданного значений усилия прокатки и давления рабочей среды в измерительных гидроцилиндрах 4. При получении на выходе клети необходимой толщины металла, что может быть обеспечено при совпадении действительных и заданных значений усилия прокатки и давления рабочей среды, на выходе конечного операционного усилителя 15, как и на выходах первичных операционных усилителей 16 и 17, сигнал отсутствует. Изменение усилия прокатки Р вызывает проНорциональное изменение давления р рабочей среды в замкнутом гидравлическом тракте измерительных гидроцилиндров 4 /СДр ДЯ,(4) где ДР - изменение усилия прокатки; Др - изменение давления рабочей среды в замкнутом измерительном гидравлическом тракте; К - коэффициент пропорциональности. Для поддержания постоянства межвалкового зазора, что эквивалентно стабилизации толщины прокатываемого металла, необходимо реализовать зависимость ДР /СДр /, Af, MK М,М. или поскольку Мг/Л1с С1, то Формирование сигнала, пропорционального , производится первичным операционным усилителем 16, а пропорциональногоЯ-ДР Л I М, . м - усилителем 17. В усилителе 15 определяется несоответствие величин + МкМ, м Выходной сигнал усилителя 15 управляет работой регулятора 10, который устанавливает необходимое давление рабочей среды в гидроцилиндре 1. Для обеспечения постоянства межвалкового зазора, т. е. минимизации отклонения толщины от заданного значения, необходимо чтобы AF - ДР уИк 1 Н где - изменение усилия гидрораспора, обусловленное работой цилиндра компенсатора. Положительный эффект данного устройства состоит в том, что использование в качестве измерителя перемещения нижнего валка однополостных гидроцилиндров выгодно его отличает от применения блока месдоз с калиброванными рессорами, так как из канала измерения исключаются технологически сложные в изготовлении калиброванные рессоры, требующие периодической тарировки и месдозы с высокими крайними пределами измерения, погрешность которых сказывается на точности измерения перемещения нижнего валка; снижение давления в силовых гидроцилиндрах позволяет использовать менее сложное гидрооборудование. Формула изобретения Устройство для автоматического регулирования толщины прокатываемого металла, содержащее силовой гидроцилиндр, поршень которого взаимосвязан с подушкой нижнего валка, измеритель перемещения подушки нижнего валка, электрическим выходом соединенный с входом одного из двух первичных операционных усилителей, кинематически связанный с поршнем силового гидроцилиндра и выступами, выполненными на внутренней стороне окна станины, а также расположенный под нажимным винтом измеритель усилия прокатки, электрический выход которого подключен к входу второго первичного усилителя, при этом вход каждого из первичных операционных усилителей подключен к соответствующему входу конечного операционного усилителя, выход которого соединен с электрическим входом регулятора давления силового гидроцилиндра, отличающееся тем, что, с целью упрощения конструкции и повышения точности регулирования продольной разнотолщинности, измеритель перемещения подушки нижнего валка выполнен в виде расположенных в выступах станины двух гидравлических однополостных цилиндров, поршни которых кинематически соединены с поршнем силового гидроцилиндра, а гидравлические полости объединены в один замкнутый гидравлический тракт, снабженный измерителем давления рабочей среды, электрический выход которого подключен к входу первичного операционного усилитеИсточники информации, принятые во внимание при экспертизе

1. Экспресс-информация Прокатка и прокатное оборудование. 1972, № 12, с. 1-24.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлическое нажимное устройство прокатного стана | 1980 |

|

SU961810A1 |

| Система автоматической стабилизации толщины полосы | 1977 |

|

SU682298A1 |

| Устройство для компенсации биения валков | 1980 |

|

SU921647A1 |

| Гидравлическое нажимное устройство | 1980 |

|

SU937068A1 |

| Устройство для измерения толщины проката | 1983 |

|

SU1100021A1 |

| Устройство для регулирования жесткости прокатной клети | 1977 |

|

SU749479A1 |

| Прокатная клеть переменной жесткости | 1978 |

|

SU1022762A1 |

| Устройство для измерения толщины проката | 1978 |

|

SU751460A1 |

| Устройство для автоматического регулирования толщины полосы при прокате | 1978 |

|

SU778846A1 |

| Система регулирования толщины и профиля полосы | 1982 |

|

SU1057136A1 |

Авторы

Даты

1979-03-15—Публикация

1976-09-02—Подача