Известны машины для испытания на прочность круглозвенных пеней, содержащие силовую раму-станину, верхнее и нижнее захватные устройства, нагружатель, а также измерительные нриборы.

Предложенная машина отличается от известной тем, что она снабжена тремя силовыми рамами, укрепленными вертикально на равных расстояниях по окружности на вертикальнол роторе, смонтированном на станине, механизмом поворота ротора, стопорным устройством для фиксации ротора относительно станины в заданных положениях, механизмами загрузки и выгрузки цепи, устройство|М предварительной отбраковки цепей по длине, устройством определения остаточного удлинения цепи после испытания, а также устройством для рассортировки испытанных цепей по длинам.

Механизмы загрузки и выгрузки цепи состоят из смонтированной на станине вертикальной новоротной стойки с приводом врашения, на которой в вертикальной плоскости подвижна укреплены захваты испытуемой цепи: верхний, передвигаюшийся в горизонтальном направлении, и нижний, нередвигаюш,ийся в горизонтальном и вертикальном направлениях, а также приводные устройства перемеш.ений захватов.

пей по длине выполнено в виде датчика перемещений, кинематически связанного с нижним захватом механизма загрузки цепи и управляющего работой привода вращения стойки и привода устройства горизонтальных перемещепий захватов этого .механизма.

Устройство определения остаточного удлинения цепи после испытания включает в себя установленный на станине датчик перемещеНИИ, кинематически связанный с нижним захватным устройством силовой рамы до и после нагружения цепи, сигнал от которого управляет работой привода устройства для горизонтальных перемещений захватов механизма выгрузки цепи.

Устройство рассортировки цепей по длинам состоит из датчика относительного положения верхнего и нижнего захватов механизма выгрузки цепи и выдвижных ограничителей угла поворота стойки этого механизма, установленных на станине и управляемых сигналом датчика.

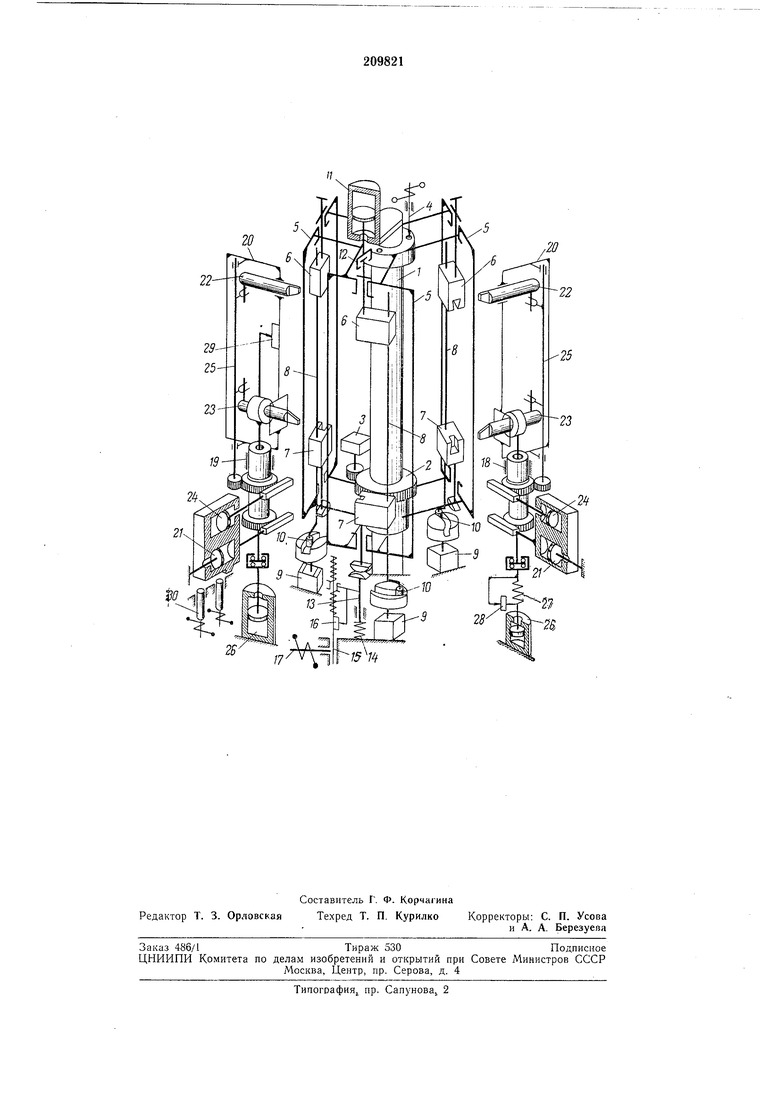

На чертеже изображена кинематическая схема машины.

На вертикальной колонне /, укрепленной на станине, смонтирован трехпозиционный ротор 2, поворачиваемый приводом 3 и фиксируемый через 120° фиксатором 4. Ротор 2 состоит из трех силовых рам 5, каждая из которых несет на себе верхнее 6 и нижнее 7 захватные

устройства. Устройства могут перемещаться вертикально в направляющих силовых рам на некоторую величину. Открываются и закрываются захватные устройства при зафиксированном роторе поворотом валов 8 на 180°. Валам передается вращение от приводов Я установленных в нижней части станины, через кривощипный палец 10.

В верхней части колонны 1 на нозиции испытания установлен силовой цилиндр 11, шток которого соединяется с верхними захватпыми устройствами 6 силовых рам посредством сцепного устройства 12 в момент прихода их на позицию иснытания.

В нижней части станины на позиции испытания расположено устройство для определеция величины остаточного удлинения испытуемого отрезка цепи, содержащее вертикальный щток 13, перемещающийся вниз под действием веса нижнего захватного устройства 7, вверх - под действием пружины 14. На щтоке 13 установлена вертикально-подвижная подпружиненная щтанга 15, несущая датчик перемещения 16. Штанга 15 фиксируется относительно станины зажимным устройством 17.

К станине на позициях загрузки и выгрузки крепятся механизм загрузки 18 и меха-низчм выгрузки 19, состоящие каждый из вертикальной новоротной колонны 20, получающей вращение от привода 21. На колонне 20 установлены захватные пальцы: верхний 22 и нижний 23. Верхние захватные пальцы передвигаются относительно колонн только в радиальном направлении, нижние - ив радиальном и в вертикальном. Радиальное движение верхним и нижним захватным пальцам сообщают приводы 24 через валики 25. Вертикальное перемещение нижним пальцам 23 передается от приводов 26.

Механизм загрузки 18 снабжен устройством предварительной отбраковки отрезков цепей, поступающих на .испытание, состоящим из упругого элемента 27, вст1роенного между нижним захватным пальцем 23 и приводом 26 его вертикального перемещения, и датчика перемещения 28.

Механизм выгрузки 19 содержит устройство рассортировки испытанных отрезков цепей по длине, включающее в себя датчик перемещения 29, фиксирующий расстояние между верхним 22 и нижним 23 захватными пальцами, и выдвижные упоры 30, фиксирующие угол поворота колонны 20 в зависимости от длины испытанного отрезка цепи.

Работает машина следующим образом.

При подаче испытуемого отрезка цепи на позицию приемки питающего устройства колонна 20 механизма загрззки 18 поворачивается приводом 21 к питающему устройству. Захватные пальцы 22 и 23 выдвигаются вперед и концы их заходят в крайние звенья отрезка цепи. Затем посредством привода 26 нижний палец 23 натягивает принятый отрезок цени. элемент 27 является стабилизатором усилия натяжения. Если длина принятого отрезка больще или меньще заданной, что фиксируется датчиком перемещения 28, то колонна 20, поворачиваясь, останавливается между питателем и мащиной. Привод 24 возвращает пальцы в исходное положение и одновременно с этим цепь сбрасывается.

Если же длина отрез:ка цепи оказывается в пределах заданной, то колонна 20 поворачивается приводом 21 к ротору и выдвинувщиеся пальцы 22 и 23 передают отрезок цепи в захватные устройства 6 и 7. После этого захватные устройства закрываются приводом 9 через кривошипный палец 10 и вал 8. Затем фиксатор 4 открывается и ipoTop 2 приводом 3 поворачивается на 120°. Фиксатор 4 закрывается, и на. нозиции загрззки повторяется выщеописанный цикл.

Па рабочей позиции щток 13 под действием веса захватного устройства 7 движется вниз, сжимая пружину 14. Вместе со штоком 13 опускается штанга 15 с датчиком перемещения 16. Затем срабатывает зажимное устройство 17 и фиксирует .штангу 15 относительно станины. Так как нижний захват в момент прихода на позицию испытания висит на цепи, то, следовательно, штанга 15 с датчиком 16 фиксируют положение нижнего конца отрезка цепи перед приложением нагрузки.

Перед приложением яагрузки к отрезку цепи посредством цилиндра 11 захватные устройства и 7 с заклрепленным отрезком цепи перемещаются вверх до упора нижнего захватного устройства 7 в силовую раму 5.

5 После этого нагрузка на отрезок цепи возрастает.

По окончании испытания цилиндр 11 возвращается в исходное положение. При этом захватные устройства 6 и 7 опускаются до

0 упора верхнего захватного устройства в в силовую раму 5. Пижнее захватное устройство 7, висящее на отрезке цепи, воздействует на шток 13 и перемещает его вниз на некоторую величину, большую, чем в начале испытания.

5 Эта величина дополнительного перемещения, выражающая остаточную деформацию испытуемого отрезка цепи после приложения нагрузки, фиксируется датчико.м перемещения 16, так как штанга 15 зафиксирована зажи-

мом 17 относительно станины. Если величина остаточного удлинения больше заданной, захватные устройства 6 и 7 tia позиции испыта,ния через кривошипный палец 10 и вал 8 от привода 9 открываются и цепь выбрасывается

5 из машины. Если же величина остаточной деформации находится в пределах нормы, то ротор поворачивается 1на 120°.

После поворота ротора 2 на позиции загрузки и испытания повторяются описанные циклы. Па позиции выгрузки колонна 20 механизма выгрузки 19 приводом 21 поворачивается к ротору, приводом 24 пальцы 22 и 23 выдвигаются вперед и принимают цепь из захватных устройств 6 и 7, которые в этот моки. После этого приводом 26 нижний захватный налец 23 натягивает принятый отрезок цепи. Датчик перемещения 29 фиксирует положение нижнего захватного пальца 23 относительно верхнего 22 и выдает команду на соответствующий 1выдвижной упор 30 в зависимости от длины отрезка цепи, чем обеспечивается требуемый угол поворота колонны 20 и выдача испытанного отрезка цепи в соответствующем направлении в приемное устройство.

Описанные циклы на всех позициях повторяются до тех пор, пока через 1мащину не пройдет последний отрезок цепи, находящийся в питающем устройстве.

Предмет изобретения

1. Мащина для испытания на прочность фуглоэвенных цепей, содержащая станину, силовую раму, смонтированные «а силовой раме нагружатель и верхнее и нижнее захватные устройства для крепления цепи в силовой раме, а также измерительные приборы, отличающаяся тем, что, с целью повыщения производительности и автоматизации процесса испытания, она снабжена тремя силовыми рамами, укрепленными вертикально на равных расстояниях по окружности на вертикальном роторе, смонтированном на станине, механизмом поворота ротора, стопорным устройством для фиксации ротора относительно станины в заданных положениях, механизмами загрузки и выгрузки |цепи, устройством предварительной отбра-ковки цепей по длине, устройством определения остаточного удлинения цепи после испытания, а также устройством для рассортировки цепей по длинам.

2.Мащина по п. 1, отличающаяся тем, что механизмы загрузки и выгрузки цепи выполнены в впде смонтированной на станине относительно вертикальной оси поворотной стойки с приводом вращения, на которой в вертикальной плоскости подвижно укреплены захваты испытуемой цепи: верхний захват - подвижный iB горизонтальном направлении и нижний захват - подвижный в горизонтальном и вертикальном направлениях, а также приводные устройства перемещений захватов.

3.Мащина по пп. 1 и 2, отличающаяся тем, что устройство предварительной отбраковки цепей по длине выполнено в виде датчика перемещений, кинематически связанного с нижним захватом механизма загрузки цепи, управляющего своим сигналОМ работой привода вращения стойки и привода устройства горизонтальных перемещений захватов этого механизма.

4.Мащина по по. 1, 2, 3, отличающаяся : тем, что устройство определения остаточного удлинения цепи после испытания выполнено в виде установленного на станине датчика перемещений, который кинематически соединяется с нижним захватныл устройством силовой рамы до и после нагружения цепи, и сигнал от которого управляет работой привода устройства для горизонтальных перемещений

захватов механизма выгрузки цепи.

5. Машина по пп. 1, 2, 3 и 4, отличающаяся тем, что устройство рассортировки цепей по длинам выполнено в виде датчика относительного положения верхнего и нижнего захватов механизма выгрузки цепи и выдвижных ограничителей угла поворота -стойки этого механизма, установленных на станине и управляемых сигналом датчика.

22

L-O

22

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ИСПЬПАНИЯ ОТРЕЗКОВ ЦЕПЕЙ | 1972 |

|

SU344321A1 |

| УСТАНОВКА ДЛЯ ГЕРМЕТИЗАЦИИ ПОЛУПРОВОДНИКОВЫХПРИБОРОВ | 1971 |

|

SU306513A1 |

| Установка для многономенклатурной штамповки полосового материала | 1989 |

|

SU1745396A1 |

| Автоматическая линия для механических испытаний изоляторов | 1981 |

|

SU982104A1 |

| Гибкий производственный модуль для штамповки изделий из ленточного материала | 1989 |

|

SU1713709A1 |

| Роторно-конвейерная машина | 1988 |

|

SU1574479A1 |

| АВТОМАТИЧЕСКАЯ линия для свАрКи КОЛЁС | 1968 |

|

SU219721A1 |

| Устройство для установки в боксы автомобилей в многоэтажных автоматизированных гаражах | 1990 |

|

SU1825866A1 |

| Устройство для контроля и сортировки полупроводниковых изделий | 1980 |

|

SU1028388A1 |

| АВТОМАТ ВАКУУМНОЙ ПРОПИТКИ | 1992 |

|

RU2022389C1 |

Авторы

Даты

1968-01-01—Публикация