Пзвестны устройства для перегрузки .штучных грузов, содержащие передвижную, например, по монорельсу каретку, несущую подвешенную на .ней телескопически раздвижную прп помощи тросо-бЛОчпой системы полую штангу с проходяа(,им через се полость грузовым тросом, связанным с грузозахватным органом, снабженным фиксирующим механизмом.

Цель изобретения - улучшить условия ориентапии грузозахватного органа прн опускании его на груз и место складирования (укладки).

Достигается это тем, что тслескоппческп раздвижная штанга выполнена с Оппранием концевого фланпа ее наружного звена на кольпевую шариковую опору, смонтированиую снизу рамы каретки и снабжена укрепленным на том же звене приводом для ее поворота относительно вертикальной оси. Кондевым фланцем последнего внутреннего звена штанга жестко соединена с корпусом фиксирующего механизма, взаимодействующего с олорной траверсой грузозахватного .органа, которая при опускании на груз упирается в него лод действием собственного веса внутренних звеньев штанги, управляя при этом рабочими элемептами грузозахватного органа.

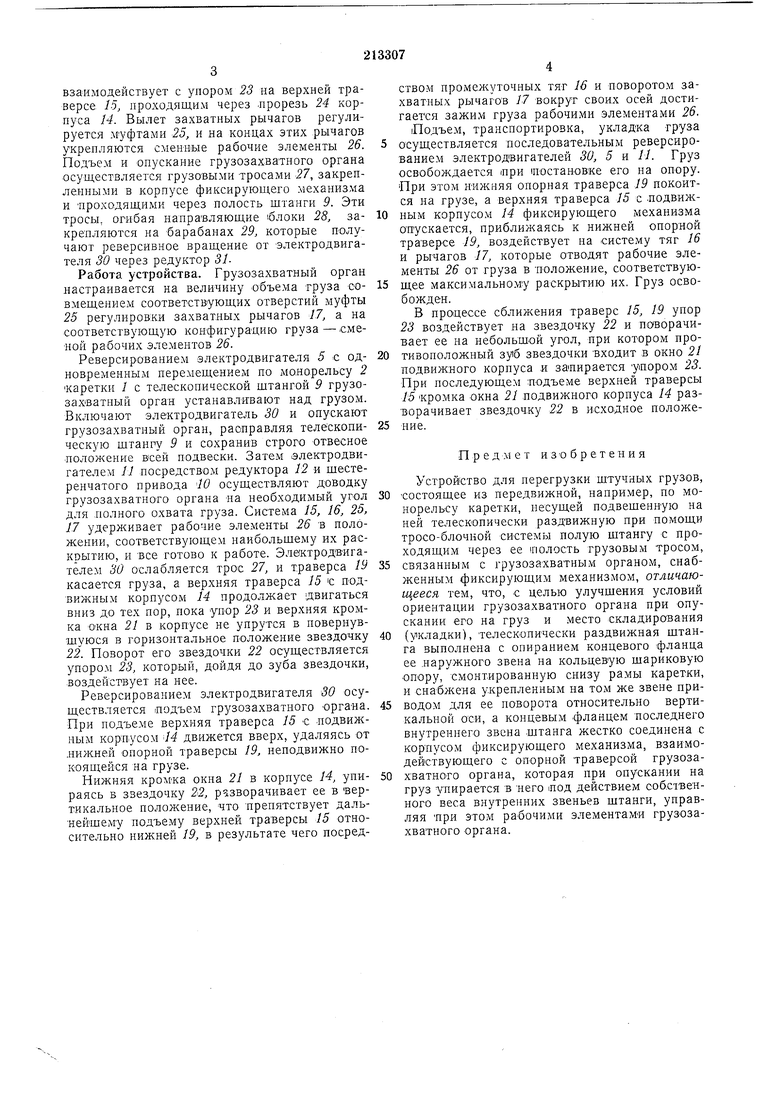

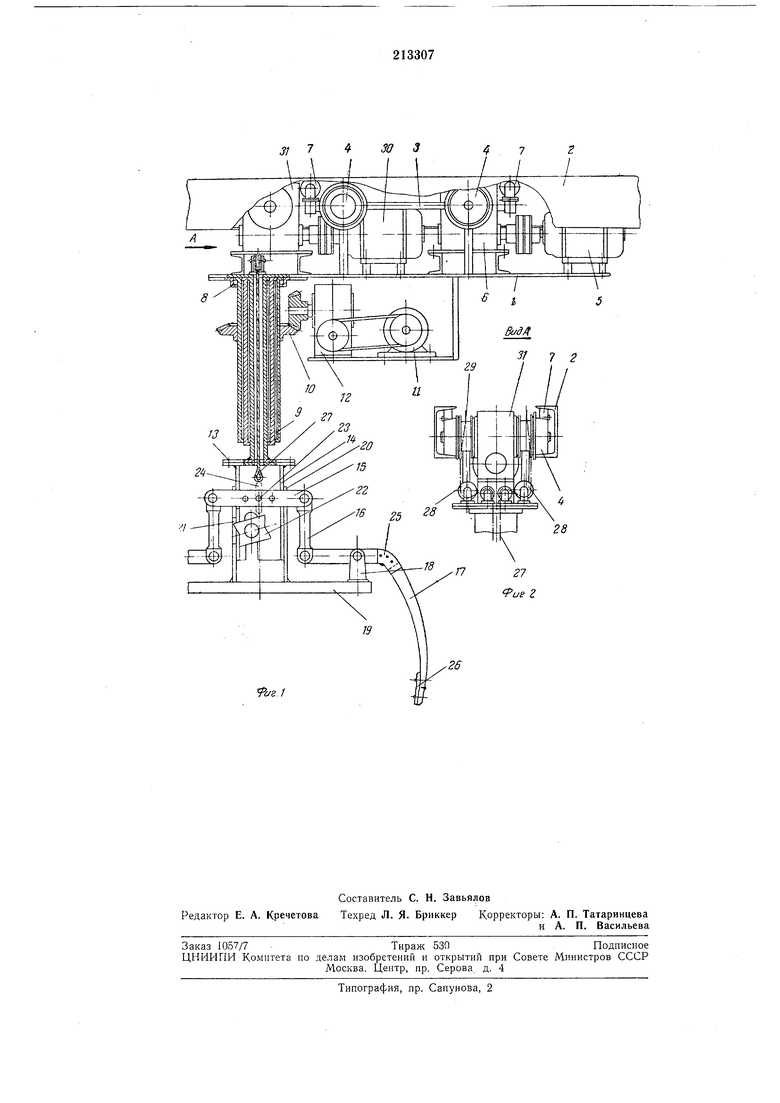

Устройство для перегрузки штучных грузов состоит из каретки 1, установлеппой на монорельсе 2, выполненном из двух швеллеров. Каретка имеет раму 3 с ходовы.ми катками 4,

которые прпво.дятся от электродвигателя 5 через редуктор 6. Для увеличения силы сцеплеиия катков с монорельсом на верхней части рамы укреплены регулируемые по высоте упорные ролики 7.

Па пижней части рамы .каретки смонтирована кольцевая .шариковая опора 8, на которую концевым фланцем наружного звена опирается телескопически раздвижная полая штангс 9 при ее подвешивании к каретке. Штанга выполнена с возможностью новорота относительно своей вертикальной оси при помощи шестеренчатого привода JO от электродвигателя 11 через редуктор 12.

Последнее внутреннее звено штанги коицевым фланцем /3 жестко соединено с кориусом 14 фиксирующего механизма, который посредством верхней траверсы 15, пролежуточных тяг 16, захватных рычагов 17 и .кронштейнов 18 взаимодействует с опорной траверсой 1У,

на которой укреплен стакан 20, являющийся направляющей для корпуса 14 механизма фиксации. В стенках стакана 20 и корпуса 14 сделаны совмещающиеся окна 21 для захода в них зубьев звездочки 22, посаженной на говзаимодействует с упором 23 на верхней траверсе 15, проходящим через -прорезь 24 корпуса 14. Вылет захватных рычагов регулируется муфтами 25, и на концах этих рычагов укрепляются сменные рабочие элементы 26. Подъем и опускание грузозахватного органа осуществляется грузовыми тросами 27, закрепленными в корпусе фиксирующего механизма и проходящими через полость штанги 9. Эти тросы, огибая нанраъляющие блоки 28, закрепляются на барабанах 29, которые получают реверсивное вращение от электродвигателя 30 через редуктор 31Работа устройства. Грузозахватный орган настраивается на величину объема груза совмещением соответствующих отверстий муфты 25 регулировки захватных рычагов 17, а на соответствующую конфигурацию груза - сменой рабочих элементов 26.

Реверсированием электродвигателя 5 с одновременным перемещением по молорельсу 2 каретки / с телескопической щтангой 9 грузозахватный орган устанавотивают над грузом. Включают электродвигатель 30 и опускают грузозахватный орган, расправляя телескопическую штангу 9 и сохранив строго отвесное положение всей подвески. Затем электродвигателем 11 посредством редуктора 12 и шестеренчатого привода 10 осуществляют доводку грузозахватного органа на необходимый угол для полного охвата груза. Система 15, 16, 25, 17 удерживает рабочие элементы 26 в положении, соответствующем наибольшему их раскрытию, и все готово к работе. Электродвигателем 30 ослабляется трос 27, и траверса 19 касается груза, а верхняя траверса 15 с подвижным корпусом 14 продолжает двигаться вниз до тех пор, пока упор 23 и верхняя кромка окна 21 в корпусе не упрутся в повернувшуюся в горизонтальное положение звездочку 22. Поворот его звездочки 22 осуществляется упором 23, который, дойдя до зуба звездочки, воздействует на нее.

Реверсированием электродвигателя 30 осуществляется подъем грузозахватного органа. При подъеме верхняя траверса 15 с лодвижным корпусом 74 движется вверх, удаляясь от .нижней опорной траверсы 19, неподвижно покоящейся на грузе.

Нижняя кромка окна 21 в корпусе М, упираясь в звездочку 23, разворачивает ее в вертикальное положение, что препятствует дальнейшему подъему верхней траверсы 15 относительно нижней 19, в результате чего посредством нромел уточных тяг 16 и поворотом захватных рычагов 17 вокруг своих осей достигается зажим груза рабочими элементами 26. Подъем, транспортировка, укладка груза осуществляется последовательным реверсированием электродвигателей 30, 5 и //. Груз освобождается лри постановке его на опору. При этом нилсняя опорная траверса 19 покоится на грузе, а верхняя траверса 15 с лодвижным корпусом 14 фиксирующего механизма опускается, приближаясь к нижней опорной траверсе 19, воздействует на систему тяг 16 и рычагов 17, которые отводят рабочие элементы 26 от груза в положение, соответствующее максимальному раскрытию их. Груз освобожден.

В процессе сближения траверс 15, 19 упор 23 воздействует на звездочку 22 и поворачивает ее на небольщой угол, при котором противоположный зу1б звездочки входит в окно 21 подвижного корпуса и запирается упором 23. При последующем подъеме верхней траверсы 15 кромка окна 21 подвижного корнуса 14 разворачивает звездочку 22 в исходное положение.

Пред м ет изобретения

Устройство для нерегрузки штучных грузов,

состоящее из передвижной, например, по монорельсу каретки, несущей подвешенную на ней телескопически раздвижную при помощи тросо-блочной системы полую штангу с проходящим через ее 1полость трузовым Тросом,

связанным с грузозахватным органом, снабженным фиксирующим механизмом, отличающееся тем, что, с целью улучшения условий ориентации грузозахватного органа при опускании его на груз и место складирования

(укладки), телескопически раздвижная штанга выполнена с опиранием концевого фланца ее .наружного звена на кольцевую шариковую опору, смонтированную снизу рамы каретки, и снабжена укрепленным на том же звене приводом для ее поворота относительно вертикальной оси, а концевым фланцем последнего внутреннего звена .щтанга жестко соединена с корпусом фиксирующего механизма, взаимодействующего с опорной траверсой грузозахватного органа, которая при опускании на груз упирается в него лод действием собственного веса внутренних звеньев штанги, управляя при этом ра бочими элементами грузозахватного органа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Строительный подъемник | 1978 |

|

SU740677A1 |

| Грузозахватное устройство | 1990 |

|

SU1736904A1 |

| Клещевой захват | 1977 |

|

SU703467A1 |

| ГРУЗОЗАХВАТНОЕ УСТРОЙСТВО | 2006 |

|

RU2306253C1 |

| САМОХОДНАЯ МОНОРЕЛЬСОВАЯ ТЕЛЕЖКАФУ^гД | 1971 |

|

SU423738A1 |

| АВТОЗАХВАТ ДЛЯ ТРАНСПОРТИРОВКИ МЕЛКОШТУЧНЫХ БЕТОННЫХ ИЗДЕЛИЙ | 2007 |

|

RU2337052C1 |

| КРАН-МАНИПУЛЯТОР | 2002 |

|

RU2240972C2 |

| Автооператор для гальванических линий | 1980 |

|

SU908716A1 |

| Устройство для захвата и передачи штучных грузов с конвейера на конвейер | 1977 |

|

SU663644A1 |

| Захватное устройство для бесподдонных пакетов кирпича | 1979 |

|

SU895882A1 |

Даты

1968-01-01—Публикация