Известны стзшенчатые пакетировщики для пакетировки форм-вагонеток при термообработке изделий контактным способом с подачей пара в термоподдоны форм-вагонеток.Они содержат подъемньш механизм, рельсоЬые пути, подвижную и

неподвижную рамы со ст)шенями, разобщенными между собой на расстояние, превыщающее высоту формы-вагонетки.

Предлагаемый пакетировщик отличается от известных тем, что подвижная рама в нем выполнена с подъемными фиксаторами, приводимыми в движение двумя гидроцилиндрами, параллельно подключенными к насосной станции. Цилиндры закреплены сбоку на неподвижной раме, соединены штоками с подвижной рамой и синхронизированы канатным синхронизатором, состоящим из неподвижных блоков и двух канатов равной длины с двусторонней запасовкой. Это позволяет перемещать формы-вагонетки со стзшени на ступень.

С целью обеспечения перестановки формы-вагонетки с последней ступени пакетировщика на верхний рельсовый путь, последний вьшолнен с подвижным участком, сочленяемым с неподвижным верхним рельсовым путем, а оконечные участки неподвижного рельсового пути в местах стыка с

подвижным участком выполнены в виде откидных кронштейнов.

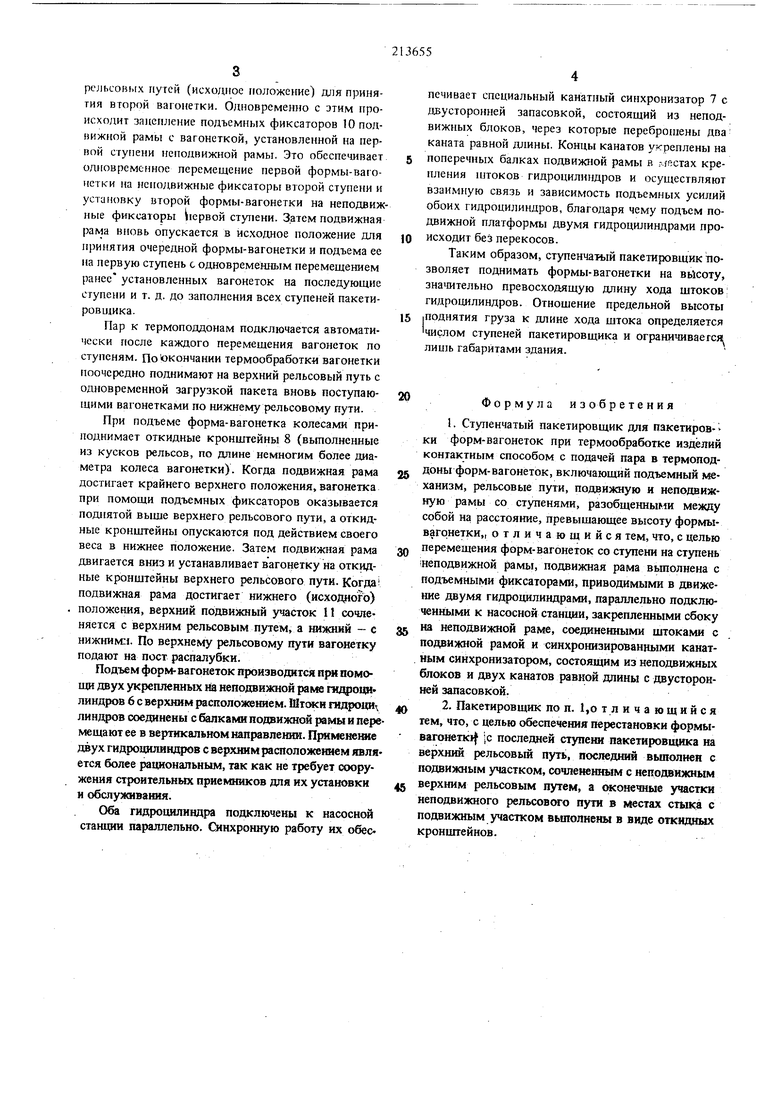

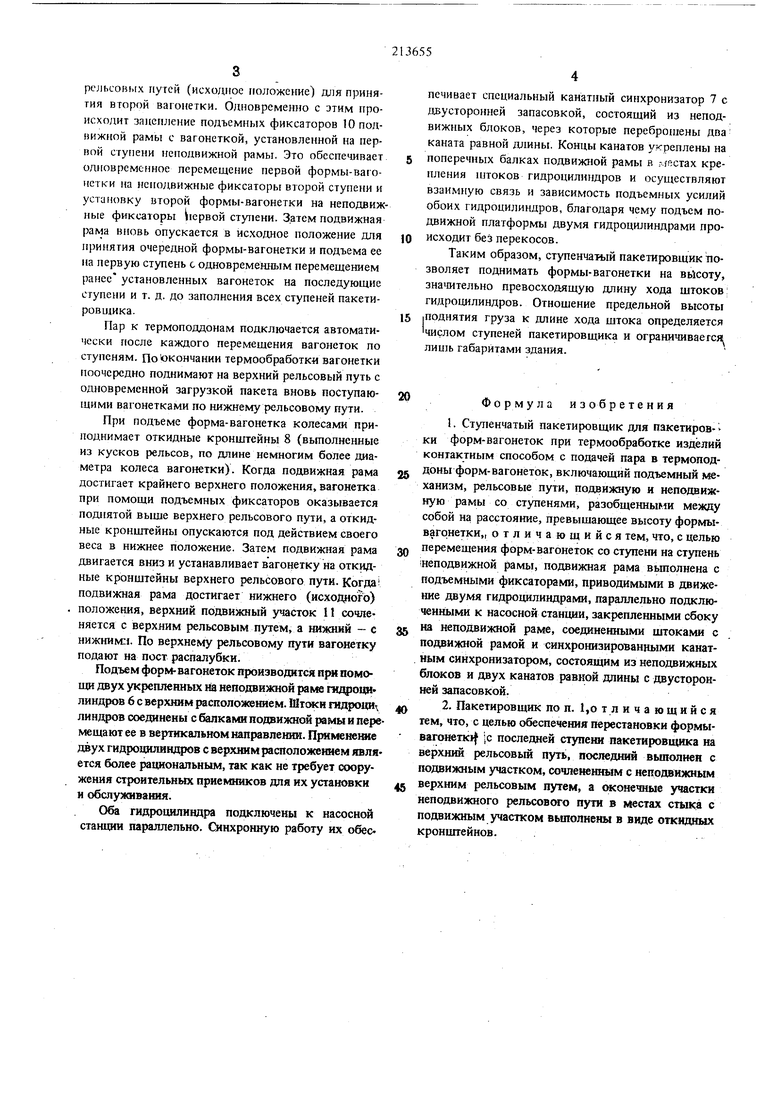

На чертеже изображен описываемый ступенчатый пакетировщик.

На неподвижной раме 1, представляющей собой сварную металлоконструкцию, служащую основанием всего пакетировщика, смонтированы неподвижные фиксаторы 2, направляющие ролики 3, неподвижные участки 4 и 5 соответственно верхнего и нижнего рельсовых путей, гидроцилиндры 6, канатный синхронизатор 7 и откидные кронштейны 8 верхнего рельсового пути.

На подвижной раме 9, также представляющей собой сварную металлоконструкцию, смонтированы подъемные фиксаторы 10 и подвижные участки 11 и 12 верхнего и нижнего рельсовых путей.

Ступенчатый пакетировщик работает следующим образом. Форма-вагонетка с отформованным изделием по нижнему рельсовому пути подается на его подвижный участок 12 рамы 9. Включаются гидроцилиндры 6, которые поднимают раму с формой-вагонеткой вверх и устанавливают ее на неподвижные фиксаторы 2 первой ступени неподвижной рамы. После этого подвижная рама опускается до сочленения неподвижных и подвижных

рельсовых путей (исходное положение) для принятия второй вагонетки. Одновременно с этим происходит зацепление подъемных фиксаторов Юподнижной рамы с вагонеткой, установленной на первой ступени неподвижной рамы. Это обеспечивает одновременное перемещение первой формы-вагонетки на ненодвижные фиксаторы второй ступени и устарювку второй формы-вагонетки на неподвижные фиксаторы iIepвoй ступени. Затем подвижная рама вновь опускается в исходное положение для принятия очередной формы-вагонетки и подъема ее на первую ступень с одновременным перемещением pafiee установленных вагонеток на последующие ступени и т. д. до заполнения всех ступеней пакетировщика.

Пар к термоподдонам подключается автоматически после каждого перемещения вагонеток по ступеням. По окончании термообработки вагонетки поочередно поднимают на верхний рельсовый путь с одновременной загрузкой пакета вновь поступающими вагонетками по нижнему рельсовому пути.

При подъеме форма-вагонетка колесами приподнимает откидные кронштейны 8 (выполненные из кусков рельсов, по длине немногим более диаметра колеса вагонетки). Когда подвижная рама достигает крайнего верхнего положения, вагонетка при помощи подъемных фиксаторов оказывается поднятой выще верхнего рельсового пути, а откидные кронштейны опускаются под действием своего веса в нижнее положение. Затем подвижная рама двигается вниз и устанавливает вагонетку на откидные кронштейны верхнего рельсового пути. Когда подвижная рама достигает нижнего () положения, верхний подвижный участок II сочленяется с верхним рельсовым путем, а шжннй - с нижним:. По верхнему рельсовому пути вагонетку подают на пост распалубки.

Подъем форм- вагонеток производится помощи двух укрепленных на неподвижной раме mai|}oi0{ линдров 6 с верхним расположением. Шт(жи гидроци линдров соединены с балками подвияоюй рамы и перемещают ее в вертикальном направлешш. Пркменеюсе двух гидроцилинщюв с верхним расположением является более рациональным, так как не требует сооружения строительных приемников для их установки и обслуживания.

Оба гидроцилиндра подключены к насосной станции параллельно. Синхронную работу их обеспечивает специальный канатный синхронизатор 7 с двусторонней запасовкой, состоящий из неподвижных блоков, через которые переброшены два каната равной длины. Конды канатов укреплены на

поперечных балках подвижной рамы в .тестах крепления HJTOKOB гидроцилиндров и осуществляют взаимную связь и зависимость подъемных усилий обоих гидроцилиндров, благодаря чему подъем подвижной платформы двумя гидроцилиндрами происходит без перекосов.

Таким образом, ступенчатый пакетировщик позволяет поднимать формы-вагонетки на , значительно превосходящую длину хода штоков; гидроцилиндров. Отношение предельной высоты

|Поднятия груза к длине хода щтока определяется числом ступеней пакетировщика и ограничивается лишь габаритами здания.

Формула изобретения

1. Ступенчатый пакетировщик для пакетировки форм-вагонеток при термообработке изделий контактным способом с подачей пара в термоподдоны форм-вагонеток, включающий подъемный механизм, рельсовые пути, подвижную и неподвижную рамы со ступенями, разобщенными между собой на расстояние, превышающее высоту формывагонетки,, отличающийся тем, что, с целью

перемещения форм-вагонеток со ступени на ступень неподвижной рамь1, подвижная рама вьшолнена с подъемными фиксаторами, приводимыми в движение двумя гидроцилиндрами, параллельно подключенными к насосной станции, закрепленными сбоку

на неподвижной раме, соединенными штоками с подвижной рамой и синхронизированными канатным синхронизатором, состоящим из неподвижных блоков и двух канатов равной длины с двусторонней запасовкой.

2. Пакетировщик по п. 1,отличаюшийся тем, что, с целью обеспечения перестановки формывагонетк} с последней ступени пакетировщика на верхний рельсовый путь, последний вьшолнен с подвижным участком, сочлененным с неподаижным

верхним рельсовым путем, а оконечные участки неподвижного рельсового пути в местах стыка с подвижным участком вьшолнены в виде откидных кронштейнов.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНВЕЙЕРНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 1969 |

|

SU247830A1 |

| ДВУХЪЯРУСНЫЙ СТАН для ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ НЗДЕЛИЙВСЕСОЮЗНАЯliAKHTBO^T^KliH'infAfБИБЛИОТЕКА | 1971 |

|

SU306002A1 |

| Разгрузчик сушильных вагонеток | 1987 |

|

SU1475797A1 |

| Конвейерная линия для изготовления строительных изделий | 1978 |

|

SU768640A1 |

| Устройство для улавливания шахтного транспортного средства | 1986 |

|

SU1395841A1 |

| Конвейерная линия для изготовления строительных изделий | 1979 |

|

SU876434A2 |

| ВАГОНЕТКА КАБЕЛЬНОГО КРАНАДЛЯ ТРАНСПОРТИРОВАНИЯ СЫПУЧИХИ КОНСИСТЕНТНЫХ ГРУЗОВ | 1971 |

|

SU420545A1 |

| Двухярусный поточно-конвейерная линия для изготовления железобетонных изделий | 1975 |

|

SU555016A1 |

| Шахтная канатная дорога | 1982 |

|

SU1151689A1 |

| Транспортная система | 1990 |

|

SU1729859A1 |

Авторы

Даты

1976-07-05—Публикация

1966-07-07—Подача