(54) КОНВЕЙЕРНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Конвейерная линия для изготовления строительных изделий | 1978 |

|

SU768640A1 |

| Технологическая линия для изготовления строительных изделий | 1979 |

|

SU856804A1 |

| Технологическая линия для изготовления строительных изделий | 1978 |

|

SU903112A1 |

| Двухярусный поточно-конвейерная линия для изготовления железобетонных изделий | 1975 |

|

SU555016A1 |

| Двухъярусная конвейерная линия для изготовления изделий из бетонных смесей | 1989 |

|

SU1622126A1 |

| Технологическая линия для изготовления строительных изделий | 1979 |

|

SU897518A1 |

| Двухъярусная поточно-конвейерная линия для изготовления железобетонных изделий | 1973 |

|

SU476990A1 |

| КОНВЕЙЕРНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1973 |

|

SU393095A1 |

| Двухъярусная конвейерная линия для изготовления изделий из бетонных смесей | 1986 |

|

SU1433807A1 |

| Технологическая конвейерная линия для изготовления бетонных и железобетонных изделий | 1989 |

|

SU1701534A1 |

I

Изобретение относится к строительной индустрии, а именно к конвейерным линням для изготовления строительных изделий.из бетона и других формуемых масс.

По основному авт. св. № 768640 известна конвейерная линия, которая содержит бетоноукладчик, формы-вагонетки и мехаиизмы, предиазиаченные для распалубки формования, отделки готовых изделий и для перемещенияформ-вагонеток, и вертикальные термокамеры. Для повышения производительности линий каждая из термокамер снабжена направляющими, установленными в вертикальной плоскости и взаимодействующими с формами-вагонетками,, склизами, ловителями с приводами и снижателем а каждая из форм-вагонеток - дополни-, тельиыми опорами качения, закрепленными иа ее боковых поверхностях, которыми она контактирует с опорными псверхностя.мй склизоо. Направляю1ии термокамеры в нижней части имеют ролик для фиксации по-. ложения формы-вагонетки. Каждый склиз .выполнеи из двух частей: верхней иеподвиж: ной и иижией поворотиой.

Ловитель выполнен в виде Г-образного рычага, шарнирно закрепленного в нижней

части термокамеры со стороны выгрузки,

причем одно плечо рычага посредством ролика взаимодействует с формой-вагонеткой, а другое соединено с приводом. Сннжатель выполнен в виде телескопической рамы, которая шариирно прикреплена к стокам, расположенным ниже уровня основания термокамеры, с возможностью прохождения над снижателем форм-вагонеток (1).

Недостатком данной конвейерной линии является то, что нижняя форма, несущая на себе пакет форм с изделиями, опирается .в статическом положении дополнительными

., опорами качения на наклонную поверхность склизов, что создает большую нагрузку на .ловители и нижнюю переднюю часть термокамеры. При загрузке форм с изделиями в термокамеру создаются дополнительнее ди.намические нагрузки на ловители и переднюю часть камеры от удара устанавливаемой формы на пакет. Этим вызывается необходимость значительного конструктивного ;уснления передней части камеры и дополни;

тельных конструктивных решений по предотвращению самоскатывания нижней формы и опускания Btcro патета при случайном повороте ловителей в момент, когда снижатель не контактирует с нижней формой. Все это снижает надежность работы линии.

Цель изобретения - повышение надежности работы линии.

Указанная цель достигается тем, что в конвейерной линии для изготовления строительных изделий, термокамера снабжена толкателями, а каждый из склизов в верхней части имеет прямолинейный участок под дополнительную опору формы-вагонетки, причем толкатели установлены в камере с противоположной стороны от 9нижателей и предназначены для сталкивания формы-вагонетки с прямолинейных участков склизов.

При этом, толкатель состоит из установленных на основании цилиндра и двуплечего рычага, шарнирно закрепленного на склизе, одно плечо которого шарнирно соединено со штоком этого цилиндра, а другое посредством ролика взаимодействует с формой-вагонеткой.

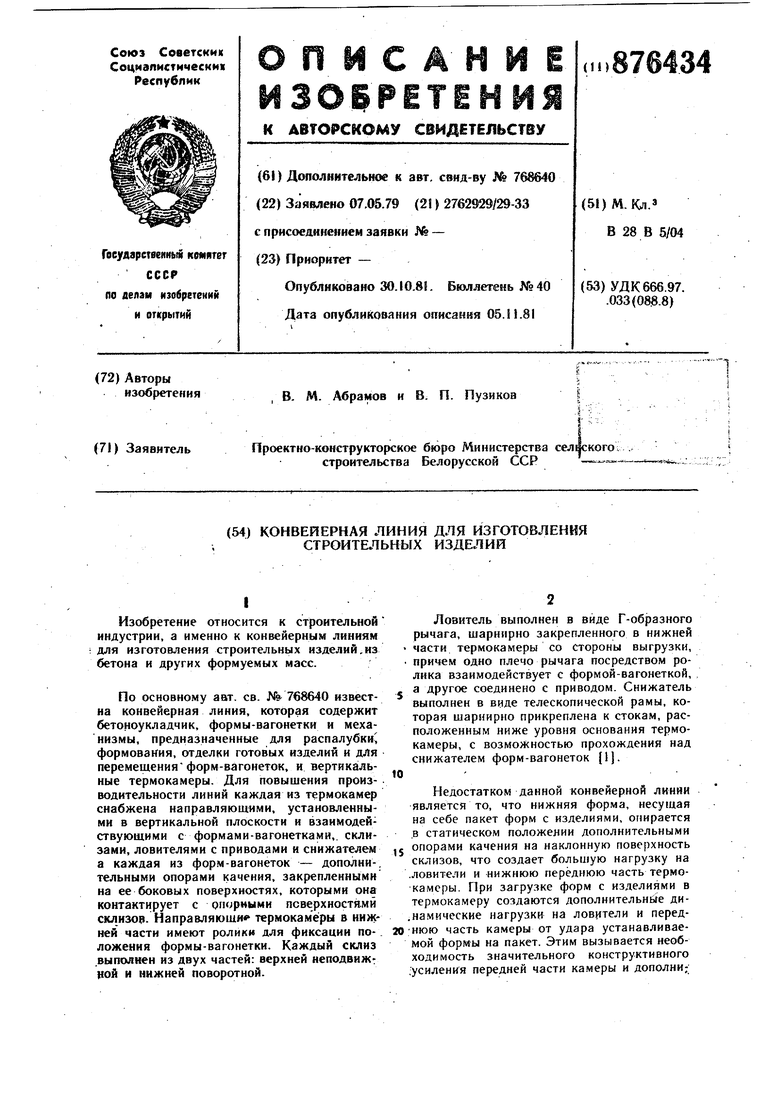

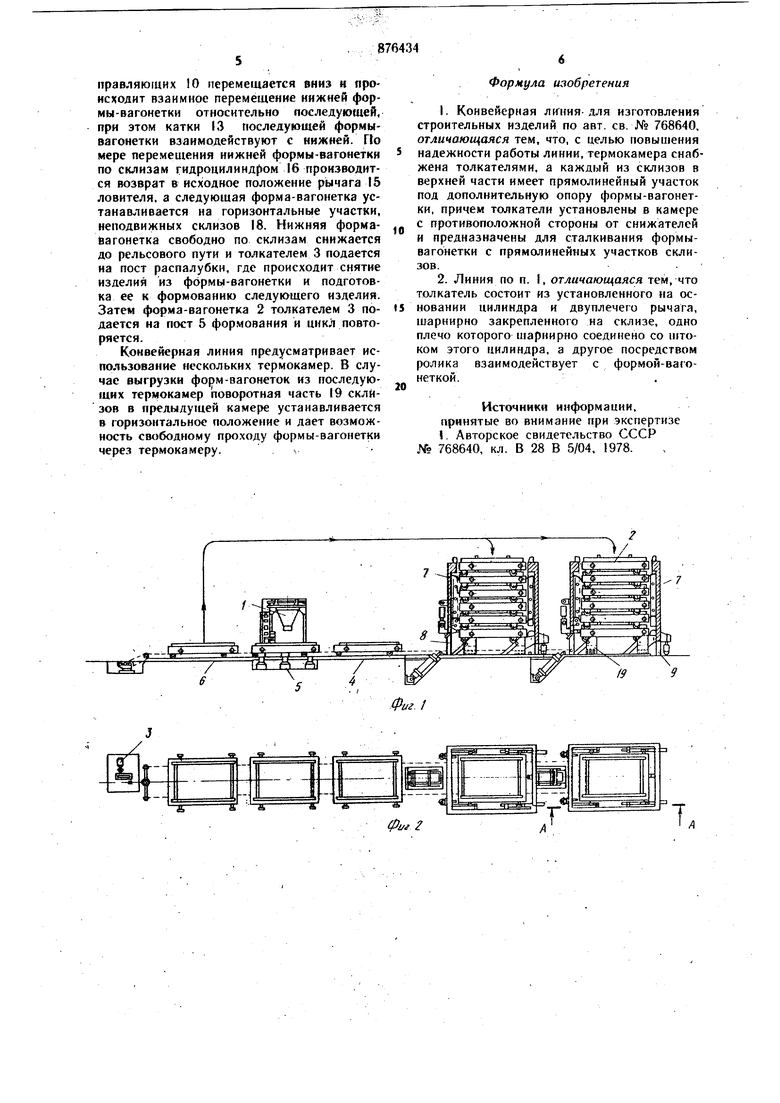

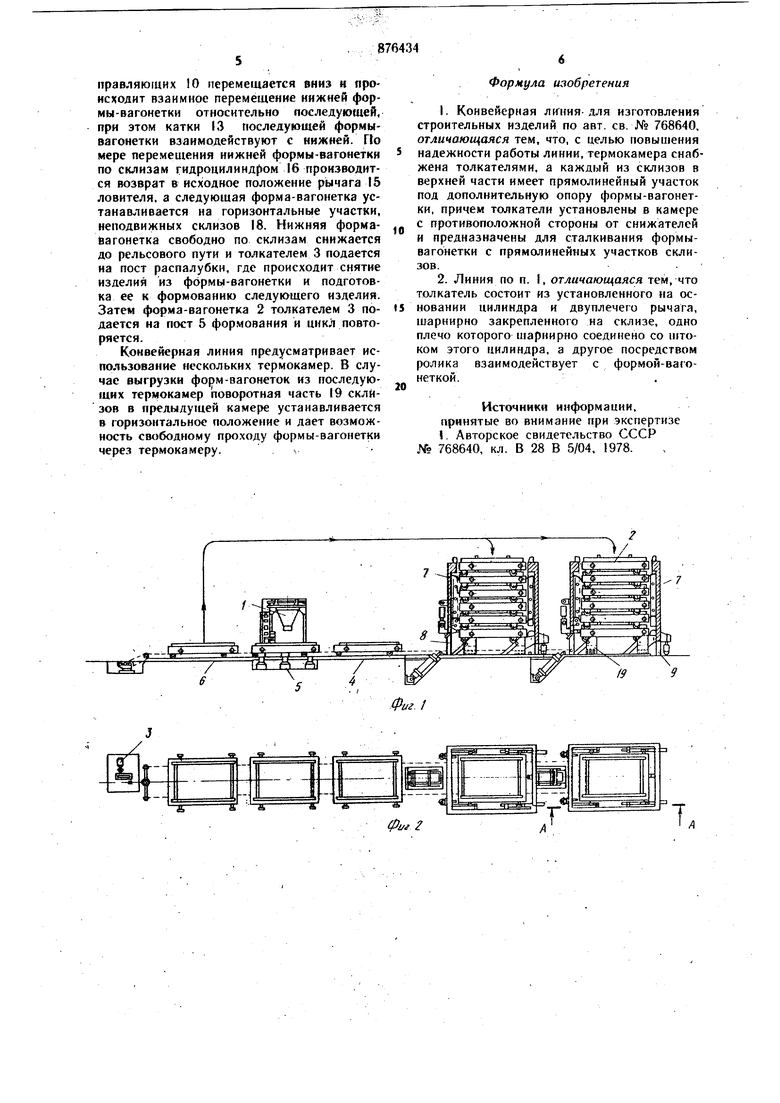

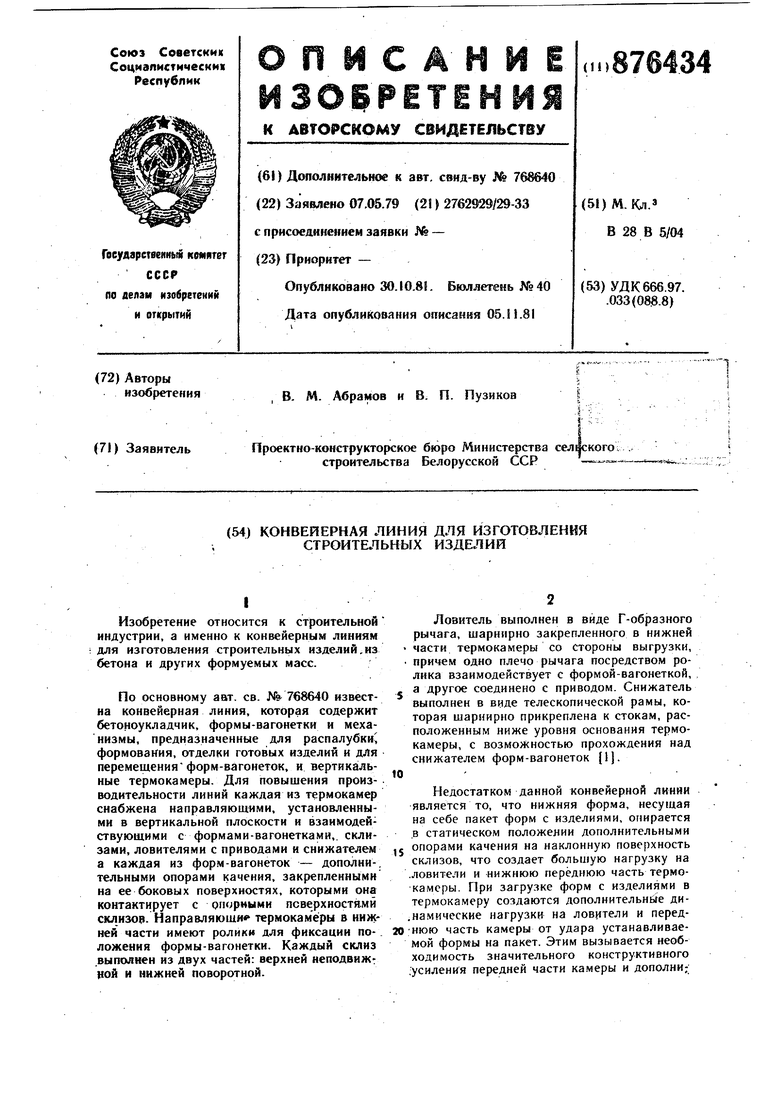

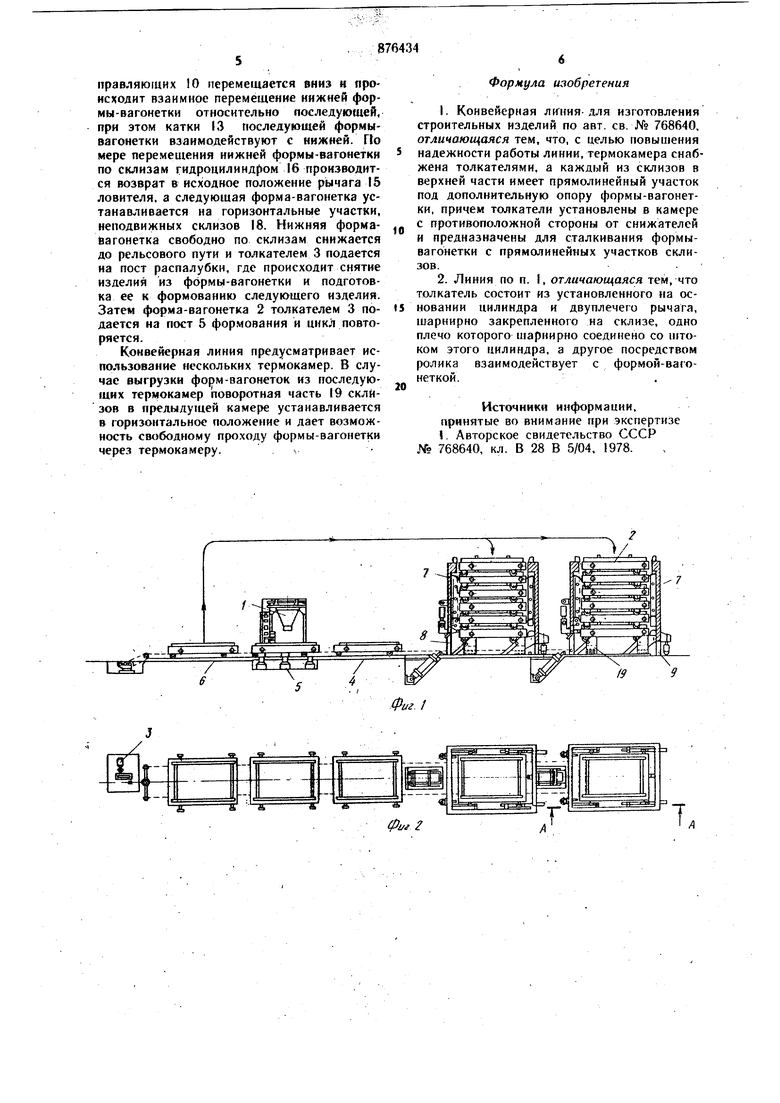

На фиг. 1 изображена конвейерная линия, общий вид; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - узел I на фиг. 3; на фиг. 5 Б на фиг. 4; на фиг. 6 - узел И на фиг. 3.

Конвейерная линия для изготовления строительных изделий состоит из бетоноукладчика 1, перемешающегося по рельсовым путям, форм-вагонеток 2, цепного толкателя 3 для перемещения форм-вагонеток, поста 4 распалубки, поста 5 формования, пос та 6 отделки и вертикальных термокамер 7. Термокамера 7 в нижней часТн передней стенки имеет проем 8 для выгрузки формзаготовок, а в нижней части задней стенки - проем 9 для свободного прохода форм из последующих камер. Каждая термокамера имеет вертикальные направляющие 10, нижняя часть которых выполнена с вырезом II, в котором установлены ролики 12.

Каждая форм а-вагонетка 2 снабжена катками 13 для перемещения по рельсовому пути и дополнительными опорами 14 качения, расположенными на ее боковых поверхностях. На передней стенке камер 7 над проемом 8 установлен ловитель, выполненный в виде подпружиненного Г-образного .рычага 15, одно плечо которого соединено с гидроцилиндром 16, а другое снабжено роликом 17 для взаимодействия с формой-вагонеткой. Нижняя форма-вагонетка содержит дополнительные опоры 14.

На основании термокамеры вдоль рельсовых направляющих установлены неподвижные склизы 18 с поворотной частью 19. Вдоль конвейерной лннин со стороны выхода формы-вагонеткй из термокамеры установлен гидравлический сннжатель, выполненный в виде телескопических неподвижной 20 и подвижной 21 рам и гидроцилиндра 22. На подвижной раме 21 закреплен захват 23. Неподвижная рама 20 опорой 24 шарнирно закреплена на основании приямка.,

Неподвижные склизы 18 выполнены с горизонтальными участками 25, на которых установлена своими дополнительными опорамн качения форма-вагонетка.

В нижней зоне термокамеры со стороны, противоположной выгрузке, размещены выталкиватели, каждый из которых выполнен в виде двуплечего рычага 26, шарнирно закрепленного на склизе 18, причем одно плечо рычага соединено с гндроцилиндром 27, а .другое снабжено роликом 28 для взаимодействия с формой-вагонеткой.

Конвейерная линия работает следующим образом.

На посту 4 распалубки производится чистка, смазка формы-вагонетки и подгое товка ее к формованию. Толкателем 3 форма-вагонетка подается на пост 5 ф ормования, производится формование, а затем форма с изделием поступает на пост 6 отделки. На посту 4 распалубки в это время J производится подготовка следующей формы-вагонетки. После отделки форма с изделием подается краном в термокамеры 7, которые постепенно заполняются формамивагонетками, причем каждая последующая опирается катками 13 на нижнюю, и формы-вагонетки образуют пакет.

После прохождения заданного для термообработки времени производится выгрузка нижней формы-вагонетки из пропарочной камеры следующим образо.м.

Нижняя форма-вагонетка опирается дополнительными опорами 14 качения на горизонтальные участки 25 склизов 18. Подвижная рама 21 снижается с захватом 23 ги.ароцнлиндром 22 и подводится к переднему торцу нижней формы-вагонетки. Подпружиненный Г-образный рычаг 15 ловителя с помощью гидроцилиндра 16 поворачивается и освобождает проем 8 термокамеры для прохода формы-вагонетки. Затем происходят одновременно воздействие на нижнюю форму-вагонетку рычагов 26 выталкивателей под действием их гидроцилиндров 27 и обратное движение подвижной рамы 21 сннжателя. Как только форма-вагонетка своими дополнительными опорами качения пор падает на наклонные участки склизов 18, рычаги 26 выталкивателей отводятся в исходное положение. В дальнейшем при обратном движении подвижной рамы 21 сни, жателя происходит плоско-параллельное перемещение нижней формы-вагонетки по

наклонной части склизов 18 и поворотной

нх части 19 под действием со(5ствеиного ве. са. Прн этом поворотная часть 19 занимает

наклонное положение, а пакет форм в направляющих 10 г еремещается вниз и происходит взаимное перемещение нижней формы-вагонетки относительно последующей, при этом катки 13 последующей формывагонетки взаимодействуют с нижней. По мере перемещения нижней формы-вагонетки по склизам гидроцилиндром 16 производится возврат в исходное положение рычага 15 ловителя, а следующая форма-вагонетка устанавливается на горизонтальные участкн, неподвижных склизов 18. Нижняя формавагонетка свободно по склизам снижается до рельсового пути и толкателем 3 подается на пост распалубки, где происходит снятие изделия из формы-вагонетки и подготовка ее к формованию следук щего изделия. Затем форма-вагонетка 2 толкателем 3 подается на пост 5 формования и цикл повторяется.

Конвейерная линия предусматривает использование нескольких термокамер. В случае выгрузки форм-вагонеток из последующих термокамер поворотная часть 19 склИзов в предыдущей камере устанавливается в горизонтальное положение и дает возможность свободному проходу формы-вагонетки через термокамеру.v

Формула изобретения

. Конвейерная люшя-для изготовления стронтельных изделий по авт. св. № 768640, отличающаяся тем, что, с целью повышения

надежности работы линни, термокамера снабжена толкателямн. а каждый из склизов в верхней части имеет прямолинейный участок под дополнительную опору формы-вагонетки, причем толкатели установлены в камере

с противоположной стороны от снижателей и предназначены для сталкивания формывагонеткн с прямолинейных участков склизов..

Источники информации, принятые во внимание при экспертизе I. Авторское свидетельство СССР № 768640, кл. В 28 В 5/04, 1978.

-/

J

21

2

/

25

Пг.5

Авторы

Даты

1981-10-30—Публикация

1979-05-07—Подача