Известны полуавтоматы для заточки задних поверхностей режущего инструмента, например сверл, зенкеров и метчиков, с приводом, обеспечивающим вращающемуся инструменту возвратно-поступательное затылующее движение и качательное осциллирующее движение оносительно оси распределительного вала, на котором установлены кулачки затылования и осциллирования и который кинематически связан со шпинделем изделия.

В описываемом полуавтомате для повышения производительности заточки и для облегчения настройки устройство для перевода инструмента из зоны обработки в зону загрузки выполнено в виде планетарного механизма, представляющего собой корпус промежуточной плиты, служащей водилом, и снабженного центральной шестерней, связанной с приводным валом, и шестерней-сателлитом, связанной с приводом вращения шпинделя инструмента, через вершину которого проходит ось шестерни-сателлита. Для ориентирования останова шпинделя инструмента механизм останова может быть выполнен в виде индуктивного датчика, флажка, синхронно вращающегося с инструментом, и кулачка, взаимодействующего с конечным выключателем и связанного с кулачком подачи. Для регулирования места осциллирования полуавтомат может быть снабжен рычагом, установленным на регулировочном винте, диаметр опорного торца которого превышает величину перемещения рычага.

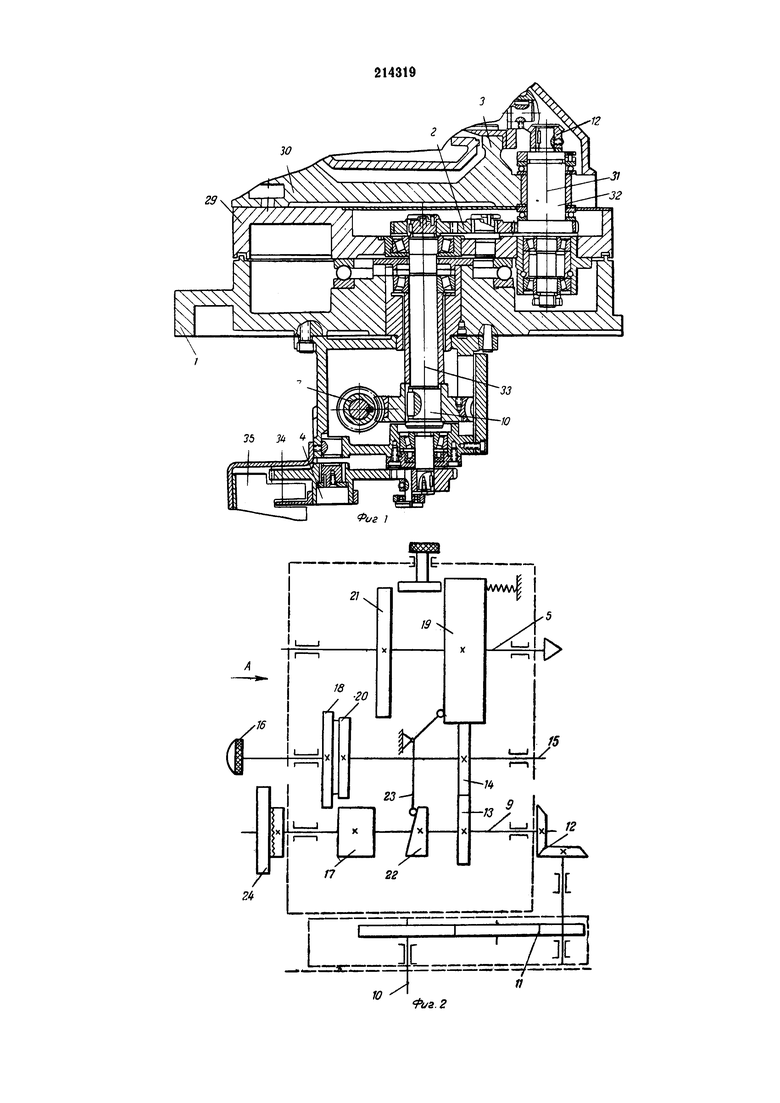

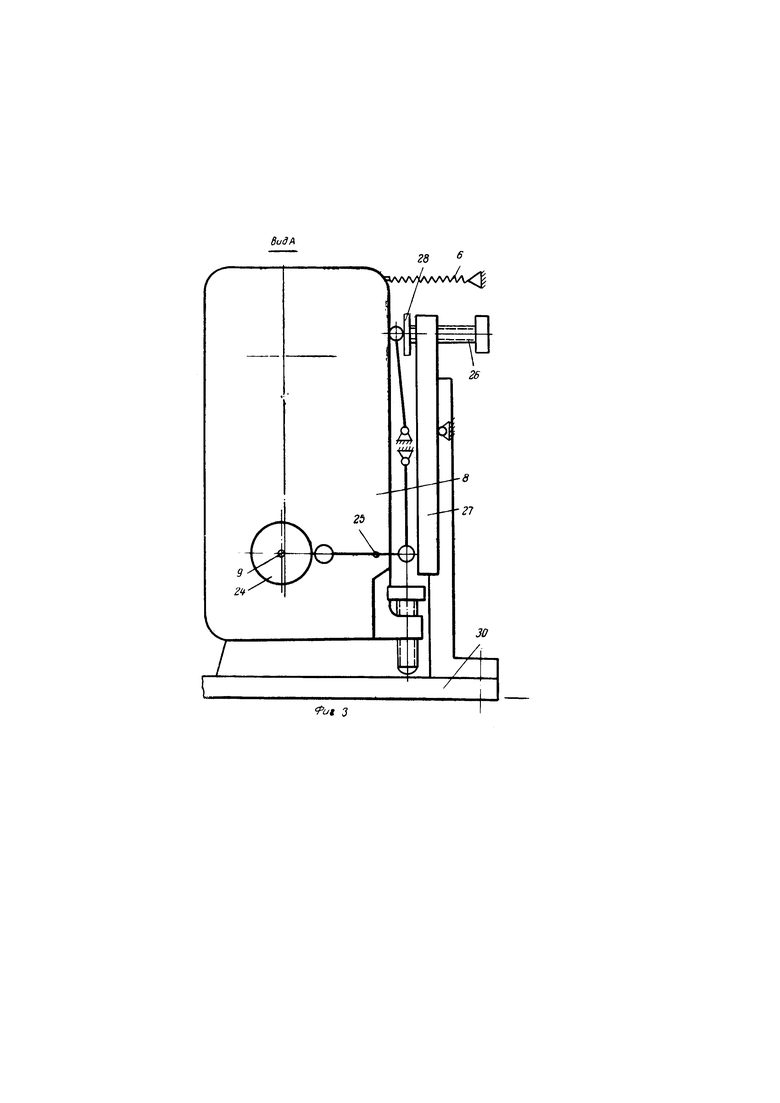

На фиг. 1 изображен редуктор описываемого полуавтомата; на фиг. 2 - схема механизма винтовой заточки и планетарной передачи; на фиг. 3 - разрез по стрелке А на фиг. 2.

Полуавтомат для заточки задних поверхностей режущего инструмента состоит из станины 1, планетарного механизма 2 перевода инструмента из зоны обработки в зону загрузки, механизма 3 винтовой заточки, механизма 4 останова шпинделя 5, механизма 6 регулирования хода в движении осциллирования, механизма настройки величины припуска и привода 7.

Для обработки инструмента в полуавтомате осуществляются три формообразующих движения: вращение шпинделя 5, его поступательное движение в осевом направлении и покачивание корпуса 8 относительно оси распределительного вала 9. Для этого вращательное движение от электродвигателя передается через привод 7 на приводной вал 10, а от него зубчатыми передачами 11 и 12 к распределительному валу 9. При заточке двухзубого инструмента шпиндель 5 получает вращение через зубчатые колеса 13 и 14. Для заточки трехзубого инструмента валик 15 при помощи кнопки 16 перемещается вправо, при этом расцепляются зубчатые колеса 13 и 14, а колеса 17 и 18 входят в зацепление. Вращение с валика 15 к шпинделю 5 передается колесами 14 и 19. Дальнейшее перемещение валика 15 вправо приводит к расцеплению колес 14 и 19 и к сцеплению колес 20 и 21. Такое положение используется при заточке четырехзубых инструментов. Кулачок 22 затылования через рычажную систему 23 заставляет шпиндель 5 совершать возвратно-поступательное движение. Кулачок 24 осциллирования через рычажную систему 25 приводит корпус 8 в качательное движение. Величина и знак угла сдвига фаз кулачков 22 и 24 регулируются путем поворота кулачка 24. Для регулирования места осциллирования используется винт 26. Поскольку рычаг 27 перемещается вверх и вниз, диаметр опорного торца 28 винта 26 превышает величину перемещения рычага 27. Для настройки угла при вершине инструмента промежуточная плита 29 механизма 2 остается скрепленной со станиной 1 и открепляется от основания 30, которое поворачивается относительно оси 31 вала 32, проходящей через вершину инструмента. При переходе из загрузочной позиций в рабочую плита 29, оставаясь скрепленной с основанием 30, поворачивается относительно оси 33 приводного вала 10.

После съема припуска с обрабатываемого инструмента во взаимодействии с конечным выключателем, имеющимся в полуавтомате, вступает специальный кулачок, подготавливающий срабатывание механизма 4 останова. Затем, когда синхронно вращающийся со шпинделем 5 флажок 34 входит в индуктивный датчик 35, происходит остановка шпинделя 5 в положении, удобном для съема и установки инструмента.

Описываемый автомат позволяет производить заточку различного режущего инструмента, повышает качество его обработки и увеличивает производительность.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полуавтомат для заточки задних поверх-НОСТЕй РЕжущЕгО иНСТРуМЕНТА | 1979 |

|

SU837774A1 |

| УСТРОЙСТВО для ЗАТОЧКИ ЗАДНИХ ПОВЕРХНОСТЕЙ РЕЖУЩЕГО ИНСТРУМЕНТА | 1965 |

|

SU167444A1 |

| ШЛИФОВАЛЬНО-ЗАТЫЛОВОЧНЫЙ АВТОМАТ ДЛЯ ЗАТОЧКИ | 1969 |

|

SU251401A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ЗАТОЧКИ СПИРАЛЬНЫХ СВЕРЛ | 1969 |

|

SU253611A1 |

| ПОЛУАВТОМАТ ДЛЯ ЗАТОЧКИ МНОГОЛЕЗВИЙНОГО ИНСТРУМЕНТА | 1969 |

|

SU241994A1 |

| УСТРОЙСТВО для ОБРАБОТКИ И ЗАТЫЛОВАНИЯ ЗАБОРНОЙ ЧАСТИ МЕТЧИКОВ | 1972 |

|

SU340516A1 |

| Способ затылования зубьев режущих инст-РуМЕНТОВ и CTAHOK для ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU841778A1 |

| СПОСОБ ПЛАНЕТАРНОГО ВНУТРЕННЕГО ШЛИФОВАНИЯ | 2000 |

|

RU2189895C2 |

| Полуавтомат для отделки резинометаллических пластинчатых амортизаторов | 1959 |

|

SU126001A1 |

| Устройство для заточки сверл | 1983 |

|

SU1151427A2 |

1. Полуавтомат для заточки задних поверхностей режущего инструмента, например сверл, зенкеров и метчиков, с приводом, обеспечивающим вращающемуся инструменту возвратно-поступательное затылующее движение и качательное осциллирующее движение относительно оси распределительного вала, на котором установлены кулачки затылования и осциллирования и который кинематически связан со шпинделем изделия, отличающийся тем, что, с целью повышения производительности заточки и облегчения настройки, устройство для перевода инструмента из зоны обработки в зону загрузки выполнено в виде планетарного механизма, представляющего собой корпус промежуточной плиты, служащей водилом, и снабженного центральной шестерней, связанной с приводным валом, и шестерней-сателлитом, которая связана с приводом вращения шпинделя инструмента и ось которой проходит через вершину инструмента.

2. Полуавтомат по п. 1, отличающийся тем, что, с целью возможности ориентирования останова шпинделя инструмента, механизм останова выполнен в виде индуктивного датчика, флажка, синхронно вращающегося с инструментом и кулачка, взаимодействующего с конечным выключателем и связанного с кулачком подачи.

3. Полуавтомат по пп. 1 и 2, отличающийся тем, что, с целью возможности регулирования места осциллирования, он снабжен рычагом, установленным на регулировочном винте, диаметр опорного торца которого превышает величину перемещения рычага.

Авторы

Даты

1968-05-29—Публикация

1966-06-11—Подача