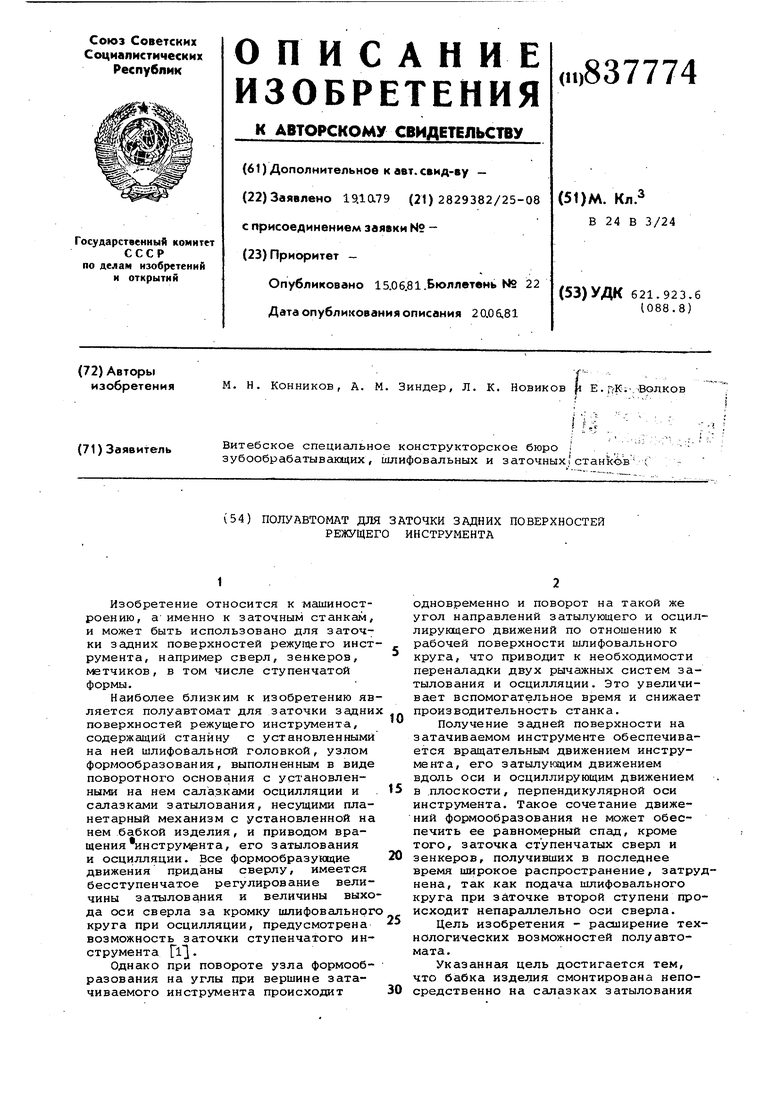

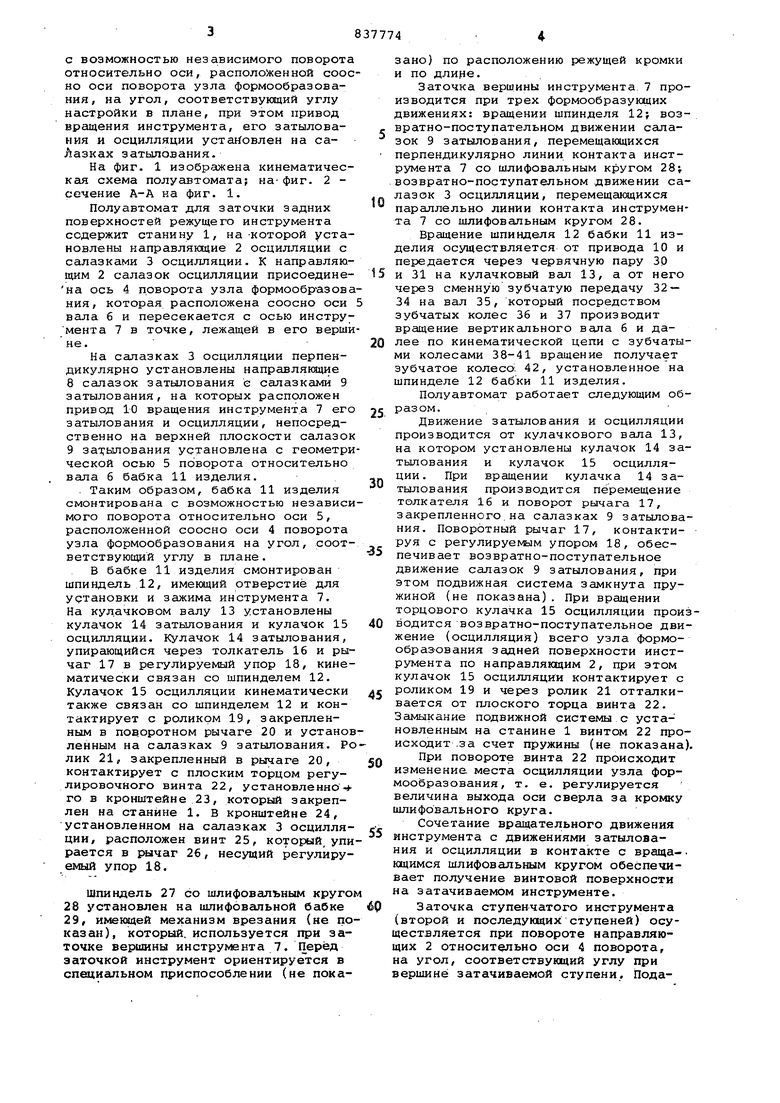

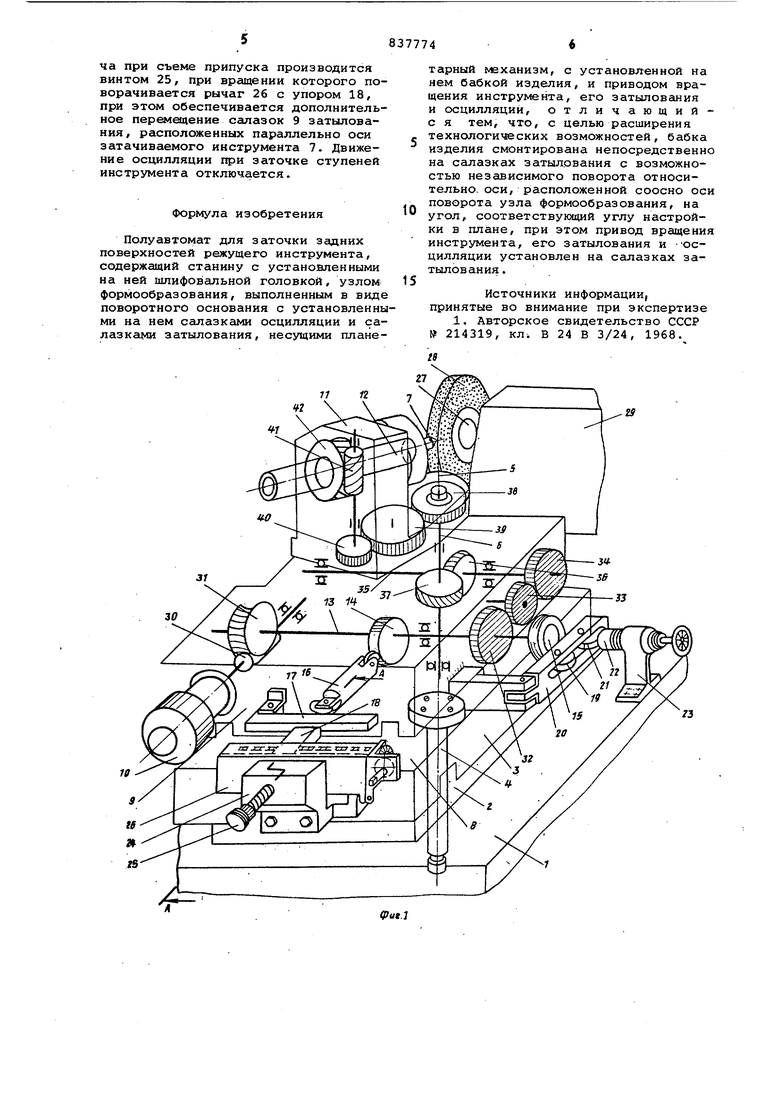

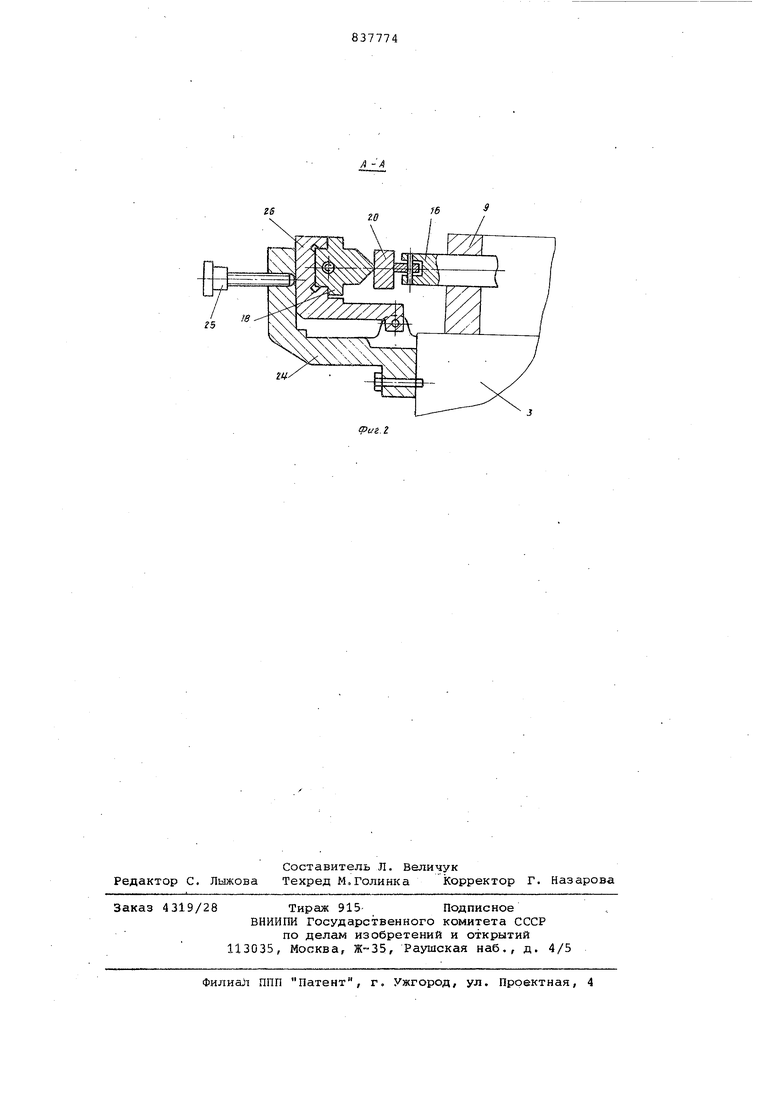

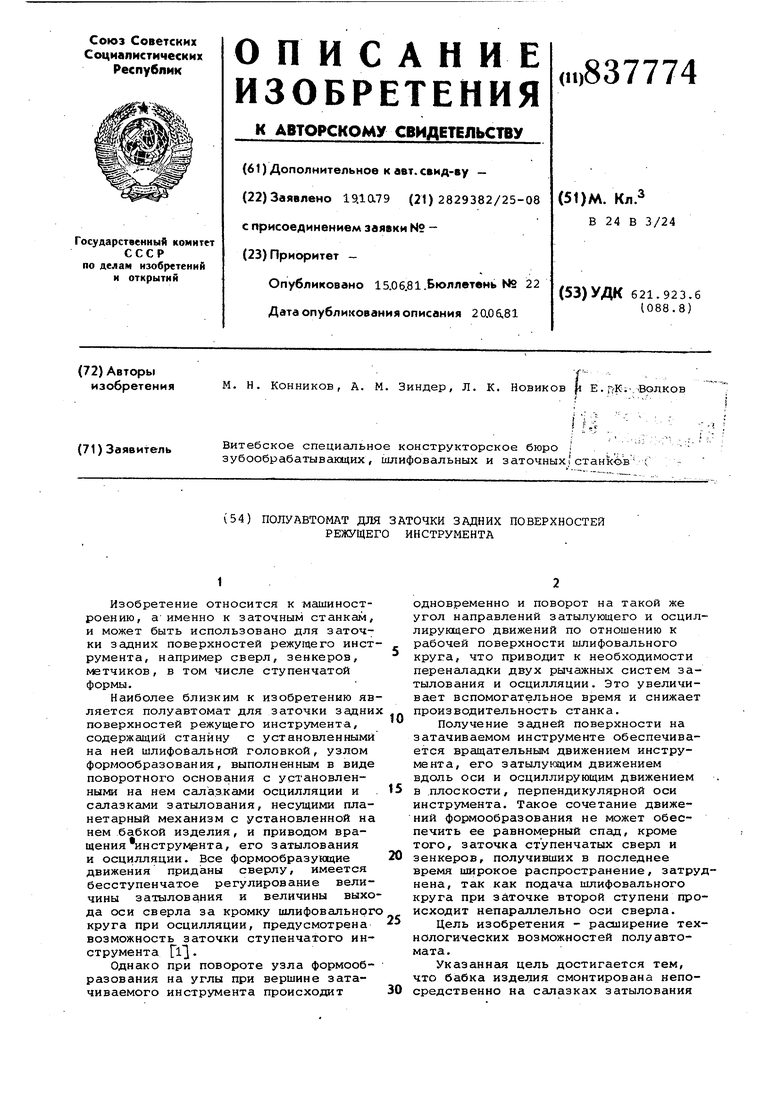

Изобретение относится к машиностроению, а именно к заточным станкам, и может быть использовано для заточки задних поверхностей режущего инст румента, например сверл, зенкеров, метчиков, в том числе ступенчатой формы. Наиболее близким к изобретению яв ляется полуавтомат для заточки задни поверхностей режущего инструмента, содержащий станину с установленными на ней шлифобальной головкой, узлом формообразования, выполненным в виде поворотного основания с установленными на нем салаз.ками осцилляции и салазкс1ми затылования, несущими планетарный механизм с установленной на нем бабкой изделия, и приводом вращения инструкрнта, его затылования и осцилляции. Все формообразующие движения приданы сверлу, имеется бесступенчатое регулирование величины затылования и величины выхо да оси сверла за кромку шлифовальног круга при осцилляции, предусмотрена возможность заточки ступенчатого инструмента TI Однако при повороте узла формообразования на углы при вершине затачиваемого инструмента происходит одновременно и поворот на такой же угол направлений затылующего и осциллирующего движений по отношению к рабочей поверхности шлифовального круга, что приводит к необходимости переналадки двух рычажных систем затылования и осцилляции. Это увеличивает вспомогательное время и снижает производительность станка. Получение задней поверхности на затачиваемом инструменте обеспечивается вращательным движением инструмента, его затылующим движением вдоль оси и осциллирующим движением в .плоскости, перпендикулярной оси инструмента. Такое сочетание движений формообразования не может обеспечить ее равномерный спад, кроме того, заточка ступенчатых сверл и зенкеров, получивших в последнее время широкое распространение, затруднена, так как подача шлифовального круга при заточке второй ступени происходит непараллельно оси сверла. Цель изобретения - расширение технологических возможностей полуавтомата. Указаннёш цель достигается тем, что бабка изделия смонтирована непосредственно на салазках затылования с возможностью независимого поворота относительно оси, расположенной соос но оси поворота узла формообразования, на угол, соответствугаций углу настройки в плане, при этом привод вращения инструмента, его затыловаиия и осцилляции установлен на саЛаэках затылования. На фиг. 1 изображена кинематическая схема полуавтомата; на-фиг. 2 сечение А-А на фиг. 1. Полуавтомат для заточки задних поверхностей режущего инструмента содержит станину 1, на-которой установлены направляющие 2 осцилляции с салазками 3 осцилляции. К направляюпщм 2 салазок осцилляции присоединена ось 4 поворота узла формообразова ния, которая расположена соосно оси вала 6 и пересекается с осью инструмента 7 в точке, лежащей в его верши не. На салазках 3 осцилляции перпендикулярно установлены направлякяцие 8салазок затылования с салазками 9 затылования, на которых расположен привод 10 вращения инструмента 7 его затылования и осцилляции, непосредственно на верхней плоскости салазок 9затылования установлена с геометри ческой осью 5 поворота относительно вала б бабка 11 изделия. . Таким образом, бабка 11 изделия смонтирована с возможностью независи мого поворота относительно оси 5, расположенной соосно оси 4 поворота узла формообразования на угол, соответствующий углу в плане. В бабке 11 изделия смонтирован шпиндель 12, имеквдий отверстие для установки и зажима инструмента 7. На кулачковом валу 13 установлены кулачок 14 затылования и кулачок 15 осцилляции. Кулачок 14 затылования, упирающийся через толкатель 16 и ры чаг 17 в регулируемый упор 18, кине матически связан со шпинделем 12. Кулачок 15 осцилляции кинематически также связан со шпинделем 12 и контактирует с роликом 19, закрепленным в поворотном рычаге 20 и устано ленным на салазках 9 затылования. Р лик 21, закрепленный в рычаге 20, контактирует с плоским торцом регулировочного винта 22, установленной го в кронштейне 23, который закреплен на станине 1. в кронштейне 24, установленном на салазках 3 осцилляции, расположен винт 25, который, упи рается в рычаг 26, несущий регулируемый упор 18. шпиндель 27 со шлифовальным круго 28 установлен на шлифовальной бабке 29, имекидей механизм врезания (не по казан), который, используется при заточке вершины инструмента 7. Перёд заточкой инструмент ориентируется в специальном приспособлении (не показано) по расположению режущей кромки и по длине. Заточка вершины инструмента 7 производится при трех формообразующих движениях: вращении шпинделя 12; возвратно-поступательном движении салазок 9 затылования, перемещаккцихся перпендикулярно линии контакта инструмента 7 со шлифовальным кругом 28; возвратно-поступательном движении салазок 3 осцилляции, перемещающихся параллельно линии контакта инструмента 7 со шлифовальным кругом 28. Вращение шпинделя 12 бабки 11 изделия осуществляется от привода 10 и передается через червячную пару 3Q и 31 на кулачковый вал 13, а от него через сменную зубчатую передачу 32- 34 на вал 35, который посредством зубчатых колес 36 и 37 производит вращение вертикального вала 6 и далее по кинематической цепи с зубчатыми колесами 38-41 вращение получает зубчатое колесо. 42, установленное на шпинделе 12 бабки 11 изделия. Полуавтомат работает следующим образом. Движение затылования и осцилляции производится от кулачкового вала 13, на котором установлены кулачок 14 затылования и кулачок 15 осцилляции. При вращении кулачка 14 затылования производится перемещение толкателя 16 и поворот рычага 17, закрепленного.на салазках 9 затылования. Поворотный рычаг 17, контактируя с регулируемым упором 18, обеспечивает возвратно-поступательное движение салазок 9 затылования, при этом подвижная система замкнута пружиной (не показана). При вращении торцового кулачка 15 осцилляции производится возвратно-поступательное движение (осцилляция) всего узла формообразования задней поверхности инструмента по направляющим 2, при этом кулачок 15 осцилляции контактирует с роликом 19 и через ролик 21 отталкивается от плоского торца виНта 22. Замыкание подвижной системы с установленным на станине 1 винтом 22 происходит .за счет пружины (не показана). При повороте винта 22 происходит изменение места осцилляции узла формообразования, т. е. регулируется величина выхода оси сверла за кромку шлифовального круга. Сочетание вращательного движения инструмента с движениями затылования и осцилляции в контакте с враща-. кщимся шлифовальным кругом обеспечивает получение винтовой поверхности на затачиваемом инструменте. Заточка ступенчатого инструмента (второй и последующих ступеней) осуществляется при повороте направляющих 2 относительно оси 4 поворота, на угол, соответствугаций углу при вершине затачиваемой ступени. Подача при съеме припуска производится винтом 25, при врсццении которого поворачивается рычаг 26 с упором 18, при этом обеспечивается дополнительное перемещение салазок 9 затылования, расположенных параллельно оси затачиваемого инструмента 7. Движение осцилляции при заточке ступеней инструмент а отключается.

Формула изобретения

Полуавтомат для заточки задних поверхностей режущего инструмента, содержащий станину с установленными на ней шлифовальной головкой, узлом формообразования, выполненным в виде поворотного основания с установленными на нем салазками осцилляции и салазкг1ми затылования, несущими планетарный механизм, с установленной на нем бабкой изделия, и приводом вращения инструмента, его затыловгшия и осцилляции, отличающийс я тем, что, с целью расширения технологических возможностей, бабка изделия смонтирована непосредственно на салазках затылования с возможностью независимого поворота относительно, оси, расположенной соосно оси поворота узла формообразования, на

0 угол, соответствующий углу настройки в плане, при этом привод вращения инструмента, его затылования и -юсцилляции установлен на салазках затылования.

5

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 214319, кл. В 24 В 3/24, 1968.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для заточки сверл | 1983 |

|

SU1151427A2 |

| ПОЛУАВТОМАТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ЗАТОЧКИ СВЕРЛ | 1972 |

|

SU337221A1 |

| Станок для заточки сверл | 1978 |

|

SU770753A1 |

| ПОЛУАВТОМАТ ДЛЯ ЗАТОЧКИ МНОГОЛЕЗВИЙНОГО ИНСТРУМЕНТА | 1969 |

|

SU241994A1 |

| Полуавтомат для заточки резцов по задней грани | 1969 |

|

SU297251A1 |

| ПОЛУАВТОМАТ ДЛЯ ЗАТОЧКИ МНОГОЛЕЗВИЙНОГО | 1971 |

|

SU309582A1 |

| Станок для заточки плоских протяжек | 1985 |

|

SU1329950A1 |

| Полуавтомат для заточки многолезвийного инструмента с прямыми и винтовыми стружечными канавками | 1968 |

|

SU300047A1 |

| ПОЛУАВТОМАТ ДЛЯ ЗАТОЧКИ ЗАДНИХ ПОВЕРХНОСТЕЙ РЕЖУЩЕГО ИНСТРУМЕНТА | 1966 |

|

SU214319A1 |

| ПОЛУАВТОМАТ ДЛЯ АБРАЗИВНОЙ ЗАТОЧКИ РЕЗЦОВ | 1970 |

|

SU282080A1 |

Авторы

Даты

1981-06-15—Публикация

1979-10-19—Подача