Известен сварочный автомат для сварки угловых швов, выполненный в виде движущейся по направляющей вдоль шва тележки, несущей исполнительные механизмы с электродвигателями для изменения положения в пространстве по вертикали и горизонтали плавающей подвески в виде следящего ролика с падающим механизмом, воздействующей на исполнительные механизмы через систему конечных выключателей при изменении положения плавающей подвески от слежения по шву.

Автомат не производит автоматического поиска шва, исключает вторичный провар, так как слежение за швом происходит по свариваемому месту, характеризуется большим количеством элементов движения для слежения за швом, принудительной корректировкой движения электрода двумя электромоторами в двух взаимно-перпендикулярных плоскостях, что усложняет конструкцию, а также уменьшает жесткость системы и надежность в работе.

Предложенный автомат отличается от известного тем, что в нем на самоходной тележке встроен пневмоцилиндр, связанный через рычажно-шарнирный параллелограмм с корпусом следящего устройства, которое выполнено в виде установленного внутри корпуса на самостоятельной тележке пневмоцилиндра, соединенного через пневмосистему и пневматический клапан со щупом вертикального слежения. Полый шток пневмоцилиндра жестко связан со щупом горизонтального слежения, а корпус следящего устройства снабжен стержнем, расположенным внутри полого штока.

Это позволяет автоматизировать установку электрода на шов перед началом сварки и слежение за швом в процессе сварки.

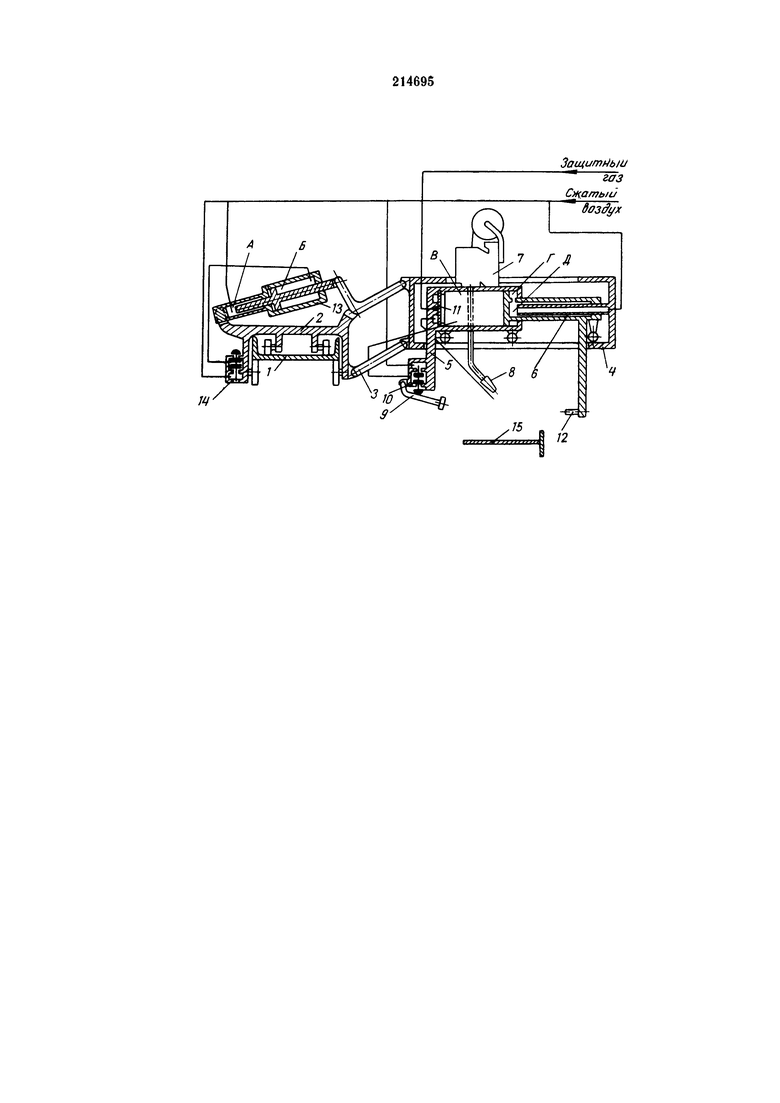

Сварочный автомат схематично изображен на чертеже.

На направляющей балке 1 установлена самоходная тележка 2, к которой через шарнирный параллелогламм 3 прикреплен корпус 4 следящего устройства. В пазы корпуса вмонтированы самостоятельная тележка 5 с пневмоцилиндром и шток 6 с поршнем.

На тележке 5 установлены подающий механизм 7 сварочной головки с горелкой 8, упор 9, соединенный с пневмоцилиндром самостоятельной тележки через пневмоклапан 10, и резиновая диафрагма 11.

К штоку 6 с поршнем прикреплен упор 12.

На тележке 2 установлены пневмоцилиндр 13 и пневмоклапан 14 с электроуправлением.

В исходном положении полости А м Б пневмоцилиндра 13, а также В, Г и Д тележки-пневмоцилиндра 5 сообщены с сетью сжатого воздуха.

Ввиду разности усилий в полостях А и В, а также В и Г, Г-Д пневмоцилиндр 13 находится в сомкнутом состоянии, тележка-пневмоцилиндр 5 со штоком и поршнем 6 - в разомкнутом.

Доступ защитного газа к горелке 8 перекрыт резиновой диафрагмой 11, находящейся под давлением сжатого воздуха в полости В.

Работает сварочный автомат следующим образом.

В момент готовности к сварке электросигнал включает пневмоклапан 14. Полость Б сообщается с атмосферой, и пневмоцилиндр 13 под действием сжатого воздуха в полости А опускает корпус 4. При встрече с изделием 15 упор 9 выключает пневмоклапан 10, и полость В сообщается с атмосферой. Под давлением защитного газа диафрагма 11 отходит, и газ начинает поступать в зону сварки.

Одновременно давление в полостях Г и Д заставляет шток 6 с поршнем двигаться влево до встречи упора 12 с изделием 15. Смыкание продолжается, и тележка 5 начинает перемещаться вправо до полного смыкания со штоком 6 с поршнем.

Горелка 8 автоматически попадает в место сварки. Конец смыкания служит сигналом для начала движения тележки 2 (начало сварки).

При неточной установке изделия на конвейере (непараллельность направления шва направляющей балке как в вертикальной, так и в горизонтальной плоскостях) коррекция при движении происходит автоматически следующим образом: отклонение в вертикальной плоскости устраняется постоянным прижимом упора 9 пневмоцилиндром 13 через шарнирный параллелограмм 3 к горизонтальной плоскости изделия 15. При смещении шва в горизонтальной плоскости возможен уход шва вправо и влево от несущей балки.

При уходе шва вправо вертикальная плоскость изделия 15, нажав на упор 12, поведет за собой сомкнутую систему «тележка-пневмоцилиндр - шток с поршнем» по направляющей корпуса 4. При уходе шва влево полость Д штока с поршнем обеспечивает постоянный прижим упора 12 к вертикальной плоскости изделия 15.

По окончании сварки электросигнал выключает пневмоклапан 14. Пневмоцилиндр 13 смыкается, поднимая корпус 4. Упор 9, освободившись, включает пневмоклапан 10. Полость В под действием сжатого воздуха размыкает систему «тележка-пневмоцилиндр - шток с поршнем» и перекрывает диафрагмой 11 доступ газа к горелке. Самоходная тележка 2 возвращается в исходное положение.

Конструкция допускает сварку при обратном движении.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки неповоротныхСТыКОВ ТРуб | 1979 |

|

SU837680A1 |

| ПНЕВМОГИДРАВЛИЧЕСКАЯ СИСТЕМА УПРАВЛЕНИЯ АДАПТИВНЫМ ПНЕВМОГИДРАВЛИЧЕСКИМ РОБОТОМ | 2008 |

|

RU2463156C9 |

| АДАПТИВНЫЙ ПНЕВМОГИДРАВЛИЧЕСКИЙ РОБОТ | 2002 |

|

RU2224637C1 |

| С-ОБРАЗНЫЕ ШТОКОВЫЕ КЛЕЩИ ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ ЭЛЕКТРОСВАРКИ, ВСТРОЕННЫЕ В РОБОТ | 2001 |

|

RU2221681C2 |

| Устройство для сборки,вальцовки и сварки кузовов шахтных вагонеток | 1985 |

|

SU1306676A1 |

| Установка для автоматической наплавки | 1973 |

|

SU524635A1 |

| Пневмогидравлический робот | 1974 |

|

SU574292A1 |

| УПРОЩЕННЫЙ АДАПТИВНЫЙ ПНЕВМОГИДРАВЛИЧЕСКИЙ РОБОТ | 2001 |

|

RU2208513C2 |

| Установка для многодуговой автоматической сварки | 1988 |

|

SU1722757A1 |

| Устройство для автоматического слежения сварочных мундштуков по центру разделки в процессе сварки | 1980 |

|

SU929375A1 |

Сварочный автомат для сварки угловых швов в среде защитных газов, содержащий самоходную тележку, перемещающуюся вдоль шва по направляющей балке, следящее устройство и падающий механизм, отличающийся тем, что, с целью автоматической установки электрода на шов перед началом сварки :и слежения за швом в.процессе сварки, в нем на самоходной тележке встроен пневмоцилиндр, связанный через рычажно-шарнирный параллелограмм с корпусом следящего устройства, которое выполнено.в.виде установленного внутри корпуса на самостоятельной тележке пневмоцилиндра, соединенного через пневмосистему и пневматический клапан со щупом вертикального слежения и имеющего полый шток, жестко связанный со щупом горизонтального слежения, а корпус следящего устройства снабжен стержнем, расположенным внутри полого штока.

Авторы

Даты

1969-11-27—Публикация

1966-02-18—Подача