Известен способ получения ароматических углеводородов гидрированием остатка термического крекинга нефти, полученного при производстве газообразных олефинов парофазным крекингом нефти в две стадии, с последующей экстракцией ароматики.

Для увеличения выхода бензола, упрощения процесса, исключения стадий экстракции предлагается способ переработки остатка термического крекинга, выкипающего в пределах 60-150°С, заключающийся в следующем.

На первой стадии остаток термического крекинга нефти гидрируют в присутствии катализаторов гидрирования при температуре до 250°С и давлении 10-80 кг/см2, на второй стадии продукт гидрируют при температуре 300-450°С при тех же давлениях и в присутствии тех же катализаторов. Полученный на второй стадии продукт обрабатывают водородом при давлении 10-60 кг/см2, температуре 500-850°С, а затем выделяют бензол перегонкой.

На первой стадии гидрирование проводят в стационарном слое катализатора или в кипящем слое тонкодисперсного катализатора, причем применяют любой известный катализатор гидрирования. Условия этой стадии зависят от применяемого катализатора. На второй стадии используют те же катализаторы и гидрирование ведут при том же давлении. Избыток водорода на первой стадии может быть использован на второй, а избыток водорода на второй стадии - на третьей. Третью стадию процесса ведут при высокой температуре, обеспечивающей гидродеалкилирование алкил-ароматических углеводородов и гидрокрекинг неароматических с превращением их в низшие алифатические углеводороды для облегчения отделения их от ароматических углеводородов. Полученный жидкий продукт третьей стадии, из которого удалены газообразные углеводороды, содержит в основном бензол и может быть отделен перегонкой.

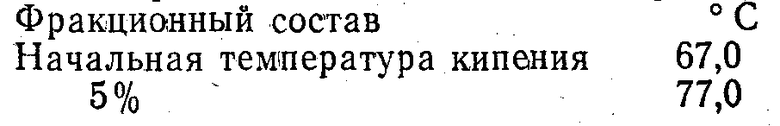

Пример 1. Остаток термического крекинга, полученный в качестве побочного продукта в производстве газообразных олефинов таких, как этилен, пропилен и другие, парофазным крекингом газолина, имеющего температуру кипения от 40 до 160°С, перегоняют для удаления фракции легкого масла, содержащего менее чем 5 углеродных атомов, и фракции тяжелого масла, имеющего более чем 9 атомов углерода. Оставшуюся фракцию с температурой кипения от 67 до 144°С вводят на первую стадию процесса в качестве исходного сырья.

Ниже приведены свойства этого сырья:

На первой стадии процесса используют кобальтовомолибденовый катализатор, который получают осаждением кобальтовых солей и молибдата на алюминиевом носителе. Условия реакции: часовая объемная скорость жидкости 2,8, молярное соотношение водорода и сырья 1,0:1,0, реакционное давление 55 кг/см2 и средняя температура реакции 205°С. Получают маслянистый продукт с диеновым числом 1,9, бромным числом 17,4 и содержанием серы 0,038 вес. %.

Этот продукт подают на вторую стадию процесса, на которой реакцию осуществляют при средней температуре 372°С в присутствии того же катализатора, что и на первой стадии, т.е. кобальтовомолибденового. Получают маслянистый продукт с диеновым числом 0, бромным числом 0,75 и содержанием серы 0,043 вес. %.

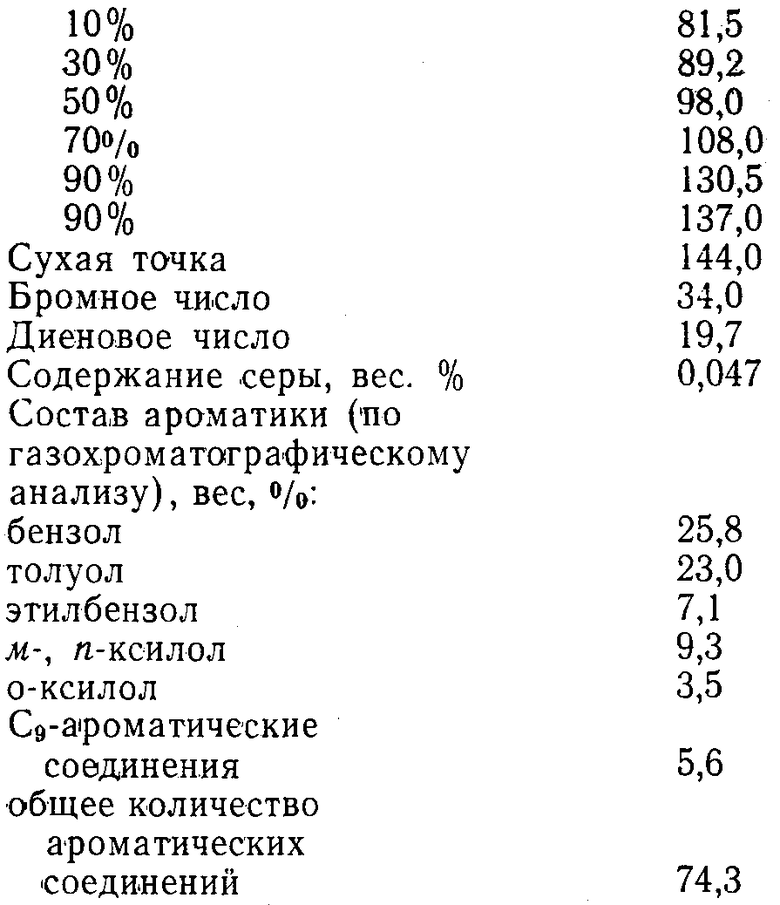

К продукту на второй стадии добавляют водородный газ, содержащий 9 мол. % метана так, чтобы молярное отношение чистого водорода к полученному маслу составляло около 5,2:1, затем смесь подают на третью стадию. Условия реакции: давление 23 кг/см2, температура ввода 650°С и температура вывода 713°С.

Получают следующие продукты (вес. %):

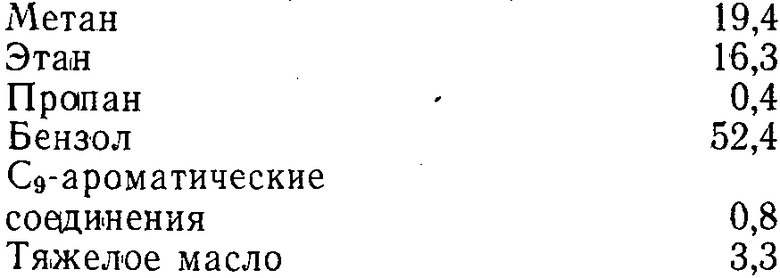

Продукт, полученный на третьей стадии, подвергают газожидкостному разделению. Жидкий продукт вводят в четвертую стадию, где бензол отделяют перегонкой на колонне мощностью 40 теоретических тарелок. Полученный бензол обрабатывают активированной глиной в количестве 51 вес. % на бензол.

Ниже приведены свойства полученного бензола:

Пример 2. То же сырье, что в примере 1, обрабатывают на первой стадии в присутствии палладиевого катализатора. Условия реакции: температура реакции от 30 до 45°С, давление 45 кг/см2, молярное соотношение водорода и сырья 0,28:1. Получают масло с диеновым числом 1,2, бромным числом 26,7 и содержанием серы 0,047 вес. %.

К маслянистому продукту первой стадии добавляют водород так, чтобы соотношение водорода и сырья составляло 1,0:1,0. Смесь подают на вторую стадию. Катализатор тот же, что и в примере 1, средняя температура 385°С. Получают маслянистый продукт с диеновым числом 0, бромным числом 0,48 и содержанием серы 0,028 вес. %.

К продукту второй стадии добавляют водородсодержащий газ, включающий 9 мол. % метана, так, чтобы молярное соотношение чистого водорода и сырья составляло 6,5:1, затем смесь направляют на третью стадию. Условия реакции: давление 45 кг/см2, средняя температура 650°С. Полученный продукт подвергают газожидкостному разделению, после чего жидкий продукт подают на четвертую стадию, где отделяют перегонкой бензол на колонне мощностью 40 теоретических тарелок. Бензол обрабатывают активированной глиной в количестве 48 вес. % на бензол. Свойства бензола такие же, как в примере 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1972 |

|

SU331535A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 1971 |

|

SU309505A1 |

| СПОСОБ ДВУХСТУПЕНЧАТОЙ ГИДРООЧИСТКИ БЕНЗИНОВ ВТОРИЧНОГО ПРОИСХОЖДЕНИЯ | 1973 |

|

SU404273A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОЛА | 2005 |

|

RU2291892C1 |

| Способ получения гидрированноалкилированной смолы | 1970 |

|

SU454746A3 |

| СПОСОБ СЕЛЕКТИВНОЙ ОЧИСТКИ БЕНЗИНОВЫХ ФРАКЦИЙ КАТАЛИТИЧЕСКОГО КРЕКИНГА (ВАРИАНТЫ) | 2008 |

|

RU2372380C1 |

| Способ получения ароматических углеводородов | 1980 |

|

SU1161507A1 |

| В П Т Б | 1973 |

|

SU399144A1 |

| Способ получения бензола | 1983 |

|

SU1349696A3 |

| Способ получения ароматических углеводородов | 1980 |

|

SU1147246A3 |

Способ получения бензола путем многостадийного гидрирования остатка термического крекинга нефти с пределами кипения 60-150°С с нагреванием на первой стадии до температуры 250°С при давлении 10-80 кг/см2 на известных катализаторах гидрирования, на второй стадии до температуры 300-450°С при тех же давлении и катализаторах, отличающийся тем, что, с целью увеличения выхода продукта и упрощения процесса, полученный после второй стадии продукт подвергают обработке водородом при температуре 500-850°С, давлений водорода 10-60 кг/см2 с последующей перегонкой.

Авторы

Даты

1968-05-30—Публикация

1966-07-19—Подача