Изобретение относится к способу получения бензола и стабилизированной углеводородной фракции, содержащей толуол, ксилолы, серусодержащие соединения и олефиновые углеводороды и может найти применение в нефтехимической промышленности.

Целью изобретения является повышение выхода и чистоты бензола за счет проведения процесса в следующей последовательности: глубокое гид рообессеривание исходного сырья, гидродеалкилирование, гидроочистка, разделение продукта гидроочистки на фракцию бензола и фракцию, содержащую толуол, ксилол и соединения серы рецикл фракции, содержащей толуол, ксилол и соединения серы, на стадии гидрообессеривания.

Пример 1. 100 мае.ч. фракции углеводородов Cg-C крекинга, предварительно стабилизированной гидрированием для удаления ацетиленовых и диолефиновых углеводородов в паровой фазе, смешивают с водородом и рециркулируемой фракцией ,о алкилароматических углеводородов, взятой в количестве 10,6 мае.ч.

Исходная стабилизированная фракция имеет состав, мас.%:

Парафины и циклопарафины8,85

Олефины и циклоолефины7,90

Бензол34,70

Толуол18,95

Алкилароматические углеводороды

Cg-Cc,

До 100

Бромное число (г г) . 15 Общее количество серы, мае, миллионные доли (ррт) 500 Тиофен и его гомологи, ррт1180 Малеинангидридное число, мг/г 1 Полученную смесь направляют на гидрообессеривание на катализатор, содержащий 2,5 мас.% СоО и 14 мас.% МоО на подложке из окиси алюминия, при Т 320 С. Р 35 атм, объемной скорости подачи сырья TLHSV 2 ч , соотношении водород .-сырье Е,/ЕС 2,5 моль/моль.

По окончании гидрообессеривания бромное число равно 0,1, содержание

0

5

0

5

0

5

0

5

0

5

серы 0,5 ррт, окраска промывной .серной кислоты 1.

Продукт гидрообессеривания без разделения направляют в реактор гид- родеалкилирования.

Гидродеалкилирование проводят при Т 705°С, Р 25 атм, времени контакта смеси сырья с водородом 30 с и молярном соотношении 5 моль/моль.

Продукт гидродеалкилирования содержит 83 мас.% бензола по отношению к общему количеству углеводородов-. Содержание органической серы равно 7 ррт, в том числе содержание тиофена 4 ррт, окраска промывной кислоты равна 9 в результате образования следов диолефинов и олефинов.

Продукт гидродеалкилирования без разделения направляют в реактор гид- рогенизации, содержащий катализатор 0,3 мас.% Pd на окиси алюминия. Условия реакции: Т 315 С, Р 43 атм, ZHSV 5 ч- , Hj/HC 1 моль/моль.

Продукт гидрогенизации направляют на разделение, которое проводят в трех последовательно соединенных тарельчатых колоннах. Первая колонна из 30 тарелок позволяет вьщелить в головной части фракцию С-. ТемпераО

тура составляет 185 С вверху колонны и 220 С на ее дне. Давление равно 17 атм, выход бензола, содержащегося в оставшемся на дне продукте, составляет 99,8 мас.%. Оставшийся на дне продукт направляют во вторую колонну из 60 тарелок. Температура- на дне этой колонны 150°С, вверху 95°С, давление 1,5 атм. Выход бензола из головного продукта 99,85 мас.%. Оставшийся на дне продукт направляют в третью колонну (20 тарелок), Температура на дне 250 С, вверху колонны 128 С, давление 1,5 атм; вверху колонны получают фракцию С ,0, содержащую толуол, ксилолы, которую возвращают в реактор гидро- обессериванияч Выход бензольной .фракции составляет 91,7 мас.% по от- ношению к ароматическим углеводородам исходной смеси .

Содержание циклогексана 0,06 мае,% (с помощью газовой хроматографии). Окраска промывной кислоты 1. Общее количество серы 4 ррт, в том числе тиофена 0,4 ррт. Как видно из приведенных результатов, хорошее значение окраски промывной кислоты получено без обработки землей, обычно осуществляемой после гидродеалкили- рования.

Пример 2 (сравнительный). Повторяют пример 1, но без возвращения в реакцию фракции , . Выход бензола равен только 82,3 мас.%. Чистота бензола не изменилась.

При проведении процесса по известному способу без стадии гидрогенизации и без рециркуляции выход бензола равен 82 мас.%, содержание общей серы 7 ррт, при проведении рециркуляци содержание органической серы (тиофе- на) составляет 2,83 ррт.

Пример 3 (сравнительный).. Процесс ведут по методике примера 1, за исключением того, что на стадии гидрогенизации используют катализа- ,тор, содержащий 2,5 мас.% СоО и

14 мас.% МоО на окиси алюминия. Ус-

ловия гидрогенизации не меняют.

Выход бензольной фракции равен 91,9 мас.%, но содержание циклогек- сана составило 3 мас.%, что показывает, что данный катализатор является менее приемлемым, чем катализатор примера 1.

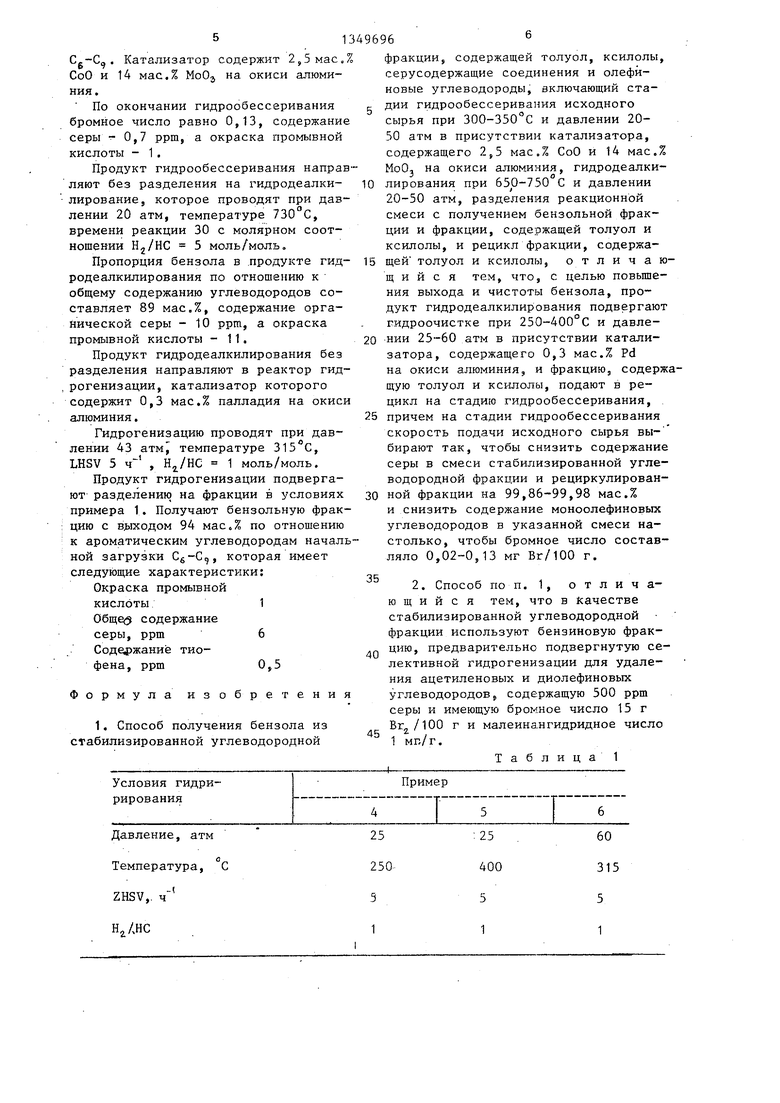

Примеры 4-6. Повторяют операции примера 1, используя сырье аналогичного состава, и получают продукты гидрообессеривания и гидроде- алкилирования с теми же качественными показателями.

Продукт гидродеалкилирования направляют без фракционирования в реактор гидрирования, содержащий катализатор 0,3 мас.% палладия на оксиде алюминия.

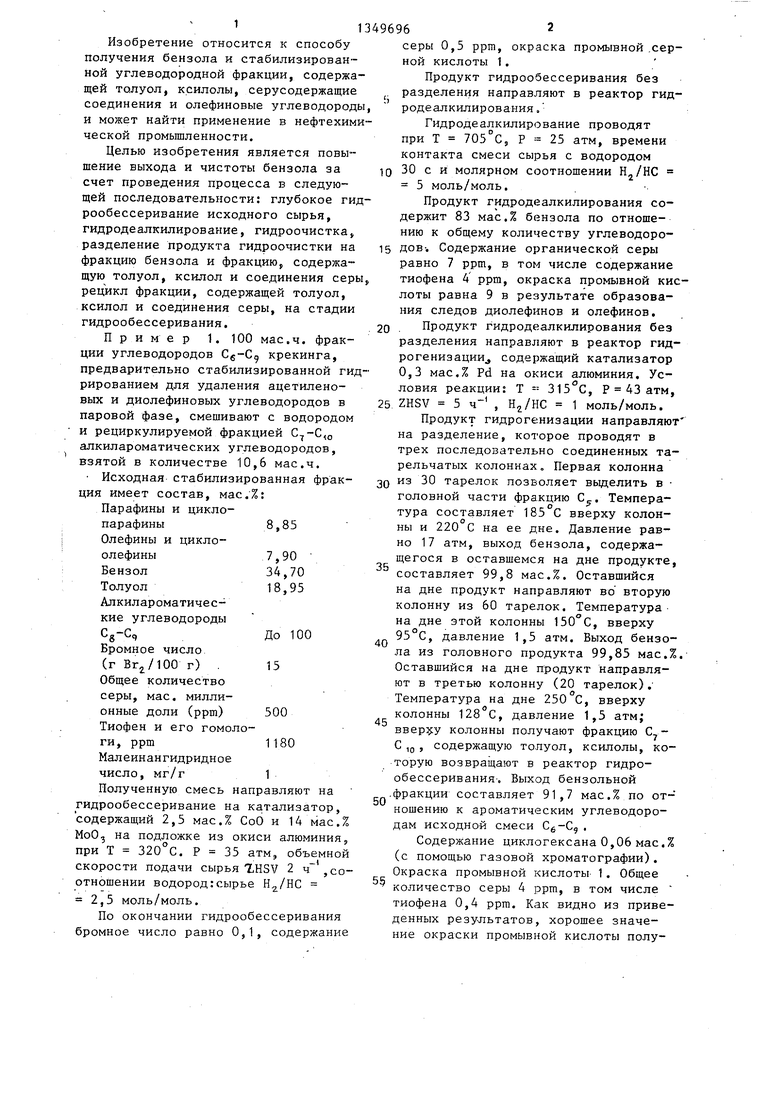

Рабочие условия гидрирования ука- заны в табл. 1 .

Затем продукт гидрирования разделяют в условиях примера 1 на фракции: газообразные компоненты и углеводороды до Cj j бензольная фракция J алкилароматические фракции , рециркулируемые на стадию гидрообессеривания. .

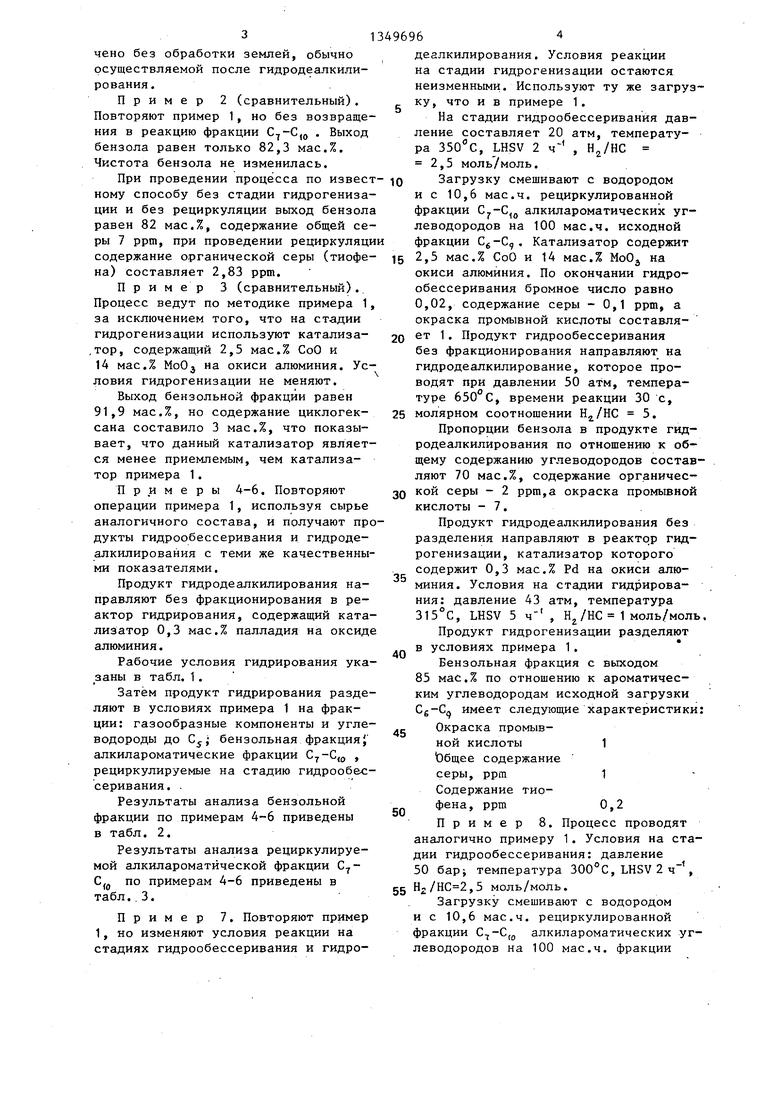

Результаты анализа бензольной фракции по примерам 4-6 приведены в табл. 2.

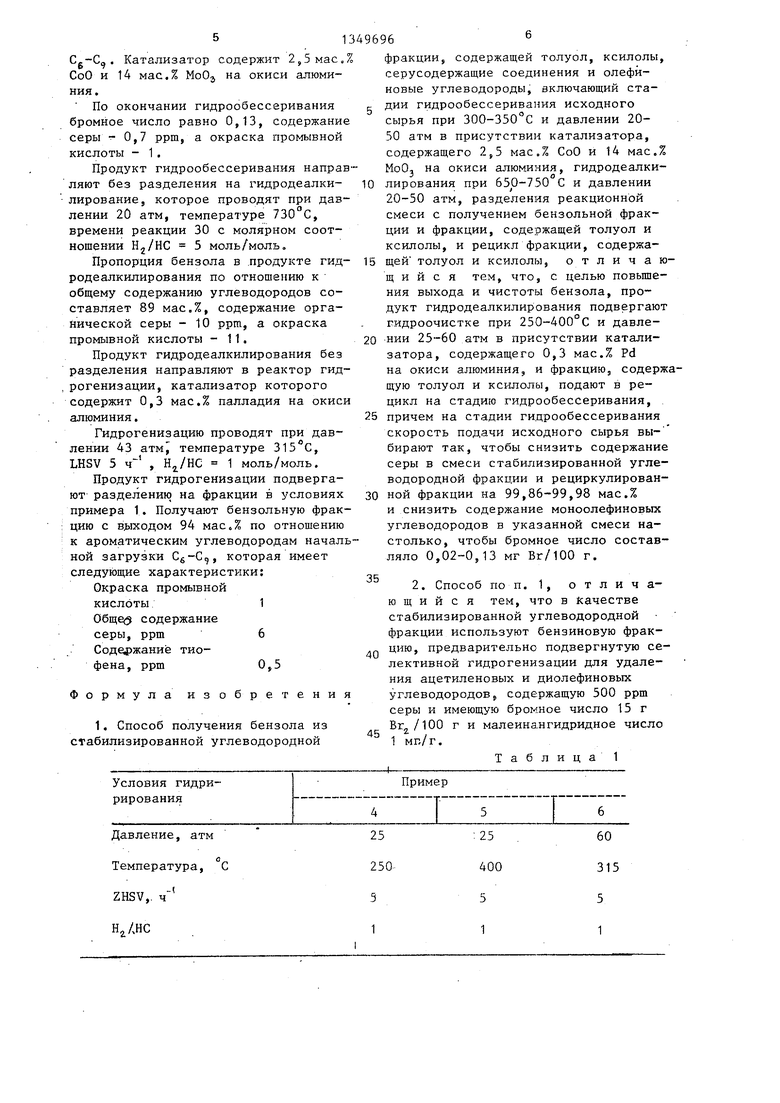

Результаты анализа рециркулируе- мой алкилароматйческой фракции

по примерам 4-6 приведены в

табл..3.

Пример 7. Повторяют пример 1, но изменяют условия реакции на стадиях гидрообессеривания и гидро5

0

5

0

Hj/HC

деалкилирования. Условия реакции на стадии гидрогенизации остаются неизменными. Используют ту же загрузку, что и в примере 1.

На стадии гидрообессеривания давление составляет 20 атм, температура , LHSV 2 ч 2,5 моль/моль. Загрузку смещивают с водородом и с 10,6 мае.ч. рециркулированной фракции ,Q алкилароматических углеводородов на 100 мае.ч. исходной фракции Cg-C,. Катализатор содержит 5 2,5 мас.% СоО и 14 мас.% МоО на окиси алюминия. По окончании гидрообессеривания бромное число равно 0,02, содержание серы - 0,1 ррт, а окраска промывной кислоты составля- 0 ет 1. Продукт гидрообессеривания без фракционирования направляют на гидродеалкилирование, которое проводят при давлении 50 атм, температуре , времени реакции 30 с, 5 молярном соотношении 5.

Пропорции бензола в продукте гид- родеалкилирования по отношению к общему содержанию углеводородов составляют 70 мас.%, содержание органичес- 0 кой серы - 2 ррт,а окраска промывной кислоты - 7.

Продукт гидродеалкилирования без разделения направляют в реактор гидрогенизации, катализатор которого содержит 0,3 мас.% Pd на окиси алюминия. Условия на стадии гидрирования: давление 43 атм, температура 315°С, LHSV 5 ч , 1 моль/моль.

Продукт гидрогенизации разделяют в условиях примера 1.

Бензольная фракция с выходом 85 мас.% по отношению к ароматическим углеводородам исходной загрузки Cg-Сл имеет следующие характеристики:

Окраска промывной кислоты 1

Ъбщее содержание

серы, ррт1

Содержание тиофена, ррт0,2

Пример 8. Процесс проводят аналогично примеру 1. Условия на стадии гидрообессеривания: давление 50 6api температура 300°С, LHSV2ч , 5 Н2/НС 2,5 моль/моль.

Загрузку смешивают с водородом и с 10,6 мае.ч. рециркулированной фракции C-j-C,g алкилароматических углеводородов на 100 мае.ч. фракции

Сб-с,

5

Катализатор содержит 2,5 мае СоО и 14 мас.% MoOj на окиси алюминия.

По окончании гидрообессеривания бромное число равно 0,13, содержани серы - 0,7 ррш, а окраска промывной кислоты - 1.

Продукт гидрообессеривания напраляют без разделения на гидродеалки- лирование.

которое проводят при давлении 20 атм, температуре , времени реакции 30 с молярном соотношении Hj/HC 5 моль/моль.

Пропорция бензола в продукте гид родеалкилирования по отношению к общему содержанию углеводородов составляет 89 мас.%, содержание органической серы - 10 ррт, а окраска промывной кислоты -11.

Продукт гидродеалкилирования без разделения направляют в реактор гидрогенизации, катализатор которого содержит 0,3 мас.% палладия на окис алюминия.

Гидрогенизацию проводят при давлении 43 атм температуре 315 С, LHSV 5 , Hj,/HC 1 моль/моль.

Продукт гидрогенизации подвергают разделению на фракции в условиях примера 1. Получают бензольную фракцию с выходом 94 мас.% по отношению к ароматическим углеводородам началной загрузки Cfi-C,, которая имеет следующие характеристики:

Окраска промывной

кислоты1

Обще(5 содержание

серы, ррт6

Соде)жание тиофена, ррт0,5

Формула изобретени

1. Способ получения бензола из стабилизированной углеводородной

фракции, содержащей толуол, ксилолы, серусодержащие соединения и олефи- новые углеводороды, включающий стадии гидрообессеривания исходного сырья при 300-350 С и давлении 20- 50 атм в присутствии катализатора, содержащего 2,5 мас.% СоО и 14 мас.% МоО, на окиси алюминия, гидродеалкилирования при 650-750 С и давлении 20-50 атм, разделения реакционной смеси с получением бензольной фракции и фракции, содержащей толуол и ксилолы, и рецикл фракции, содержащей толуол и ксилолы, о т л и ч а ю- щ и и с я тем, что, с целью повышения выхода и чистоты бензола, продукт гидродеалкилирования подвергают гидроочистке при 250-400°С и давлеНИИ 25-60 атм в присутствии катализатора, содержащего 0,3 мас.% Pd на окиси алюминия, и фракцию, содержащую толуол и ксилолы, подают в рецикл на стадию гидрообессеривания,

причем на стадии гидрообессеривания скорость подачи исходного сырья вы- бирают так, чтобы снизить содержание серы в смеси стабилизированной углеводородной фракции и рециркулированной фракции на 99,86-99,98 мас.% и снизить содержание моноолефиновых углеводородов в указанной смеси настолько, чтобы бромное число составляло 0,02-0,13 мг Вг/100 г.

2. Способ по п. 1, отличающийся тем, что в 1сачестве стабилизированной углеводородной фракции используют бензиновую фракцию, предварительно подвергнутую селективной гидрогенизации для удаления ацетиленовых и диолефиновых углеводородовр содержащую 500 ррт серы и имеющую бромное число 15 г г и малеинангидридное число 1 МП/г.

Таблица 1

Показатели

Выход бензола, мас.%, по отношению к содержанию ароматических углеводородов в исходной фракции

Общая сера, ррт Тиофен, ррт

Окраска после промывки

кислотой

1

Циклогексан, ррш

Таблица 3

т

СодержаниеПример

45 . j 6

Этилбензол, мас.%6,56,56,5

Толуол, мас.%92,092,092,0

Ксилол, мас.%1,51,51,5

Органическая сера, ррт48827

: . I ,

Примечание: Содержание каждого ароматического соединения выражено в мас.% по отношению к массе рециркулируемой фракции.

Составитель Г.Гуляева Редактор М.Келемеш Техред Л.Олийиьпс Корректор О.Кравцова

Заказ 5203/58Тираж 371Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб ., д. 4/5

-Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Таблица 2

Г

Пример 5

5

91,60

1

0,2

1

1600

91,68

3

0,3

1 850

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ селективного гидрирования бензина | 1978 |

|

SU886752A3 |

| Способ получения ароматических углеводородов | 1974 |

|

SU481149A3 |

| Способ получения бензола | 1979 |

|

SU888813A3 |

| Способ получения бензола | 1979 |

|

SU1087071A3 |

| Способ получения ароматических углеводородов | 1990 |

|

SU1817761A3 |

| СПОСОБ МНОГОСТУПЕНЧАТОЙ СЕЛЕКТИВНОЙ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 1971 |

|

SU429594A3 |

| СПОСОБ ПОЛУЧЕНИЯ П-КСИЛОЛА, ВКЛЮЧАЮЩИЙ ПО МЕНЬШЕЙ МЕРЕ ОДНОСТАДИЙНУЮ КРИСТАЛЛИЗАЦИЮ ПРИ ВЫСОКОЙ ТЕМПЕРАТУРЕ И ЧАСТИЧНОЕ ПЛАВЛЕНИЕ КРИСТАЛЛОВ | 1996 |

|

RU2167139C2 |

| Каталитическая композиция для димеризации диолефинов | 1974 |

|

SU784740A3 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОЛА | 1995 |

|

RU2091439C1 |

| ВСЕСОЮЗНАЯ fiA?FilT||{i_T"s;-^';?^g*f• (HlKBI S Эс*/ 1 fc.>&Xiifr л ^V^S^'i:?BI-iSJ1>&fOTEJ | 1972 |

|

SU328551A1 |

Изобретение относится к способу получения бензола из стабилизированной углеводородной фракции, который может найти применение в нефтехимической промьшшенности. Цель изобретения - повьшение выхода и чистоты бензола, достигается за счет . проведения процесса при указанных условиях в следующей последовательности: а) глубокое гидрообессерива- ние исходного сырья, б) гидродеал- килировани.е, в) гидроочистка, г) разделение продукта гидроочистки с получением фракций бензола и фракции, содержащей толуол и ксилолы, д) рецикл фракции, содержащей толуол и ксилолы, на стадии гидрообессери- вания. В качестве стабилизированной углеводородной фракции в способе преимущественно используют бензиновую фракцию, предварительно подвергнутую гидрогенизации для удаления ацетиленовых и диолефиновых углеводородов, содержащую 500 мае. милли- . онных долей (ррт) серы, имеющую бромное число 15 г г и ма- леинангидридное число 1 мг/г. Стадию гидрообессеривания проводят при 300-350°С, давлении 20-50 атм в присутствии катализатора, содержащего 2,5 мас.% СоО и 14 мас.% МоО на окиси алюминия. Причем на стадии гидрообессеривания скорость подачи ис- ходного сырья выбирают так, чтобы снизить содержание серы в смеси стабилизированной углеводородной фракции и рециркулированной фракции на 99,86-99,98 мас.% и снизить содержание моноолефинов в указанной смеси настолько, чтобы бромное число составляло 0,02-0, 13 мг Вг/100 г. Гид- родеалкилирование проводят при 650- 750 С и давлении 20-50 атм. Гидроочистку проводят при 250-400°С и давлений 25-60 атм в присутствии катализатора, содержащего 0,3 мас.% Pd на окиси алюминия. Вьпсод бензола составляет 85-94 мас.%. Общее содерт жание серы в целевом бензоле 1-6 ррт, в том числе тиофена 0,2-0,5 ррт, содержание циклогексана 80-1600 ррт, окраска промывной кислоты Т. 3 табл. W со N(ib со Од СО Од СИ

| Способ легирования стали азотом | 1983 |

|

SU1120022A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Патент ФРГ № 1568204, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Способ лечения дуоденостаза | 1987 |

|

SU1560113A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1987-10-30—Публикация

1983-01-05—Подача