Известен способ изготовления электродных блоков щелочного аккумулятора таблеточной конструкции путем запрессовки активной массы в электродную оболочку, выполненную из стальной перфорированной ленты, с последующей сборкой в блоки электродов с сепарацией и токоведущими деталями.

Этот технологический процесс трудно автоматизировать в связи с тем, что электродную оболочку изготовляют из тонкой (порядка 0,1 мм) стали и при этом она имеет значительные размеры, сложный профиль и большое количество заусеицев от перфорации.

Цель изобретеиия - автоматизация процесса изготовления электродных блоков.

Это достигается тем, что на стальную ленту одновременно с нерфорацией наносят технологические отверстия для фиксации заготовки электродиой оболочки на штырях межоперациоииого транспортного устройства, нодающего заготовку на вытяжку профиля и вырубку контура Н контактных отверстий. Затем электродную оболочку надевают контактными отверстиями на штыри транспортного устройства с предварительно насаженными на них контактами, которые приваривают к ушкам электродной оболочки с последующей подачей ее в пресс-форму для заполнения активной массой и переориентацией электрода на транспортном устройстве. После этого на штыри транспортного устройства поверх электрода одевают сепаратор с заранее вырубленными отверстиями и последовательно нанизывают разноименные электроды и сепараторы со щтырей транспортного устройства на токоведущие щпильки сборочного агрегата до заполнения всей длины токоведущих шпилек, концы которых после наложепия поддона развальцовывают.

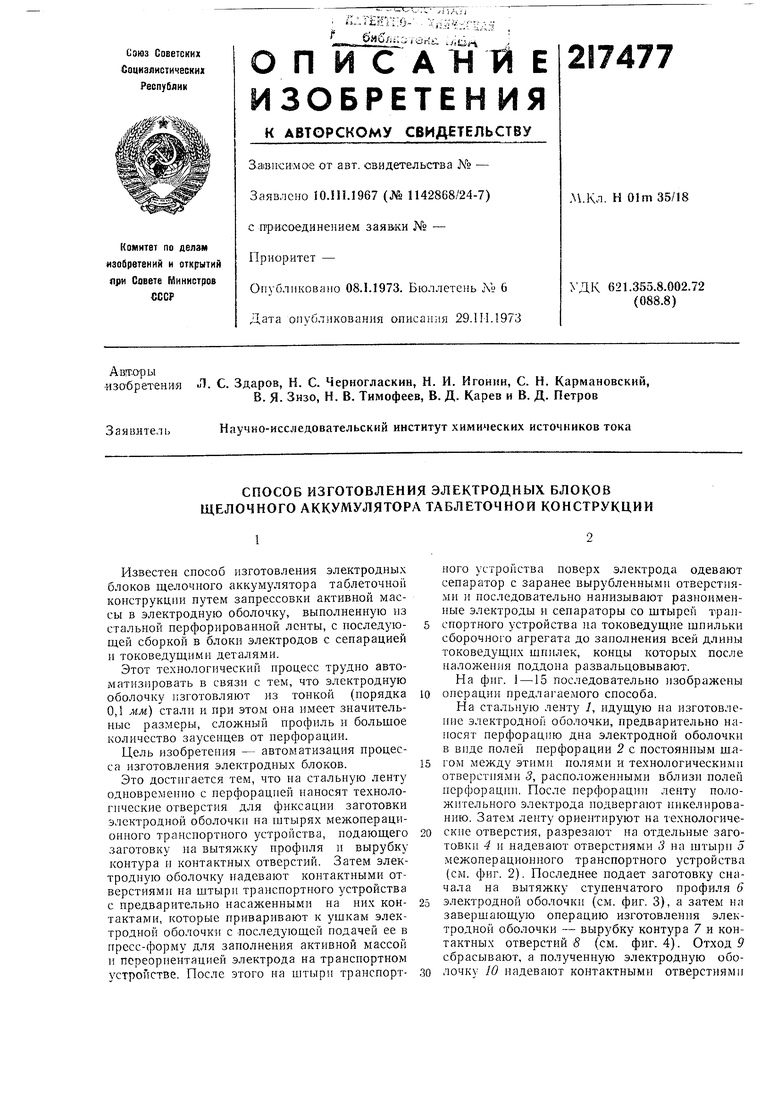

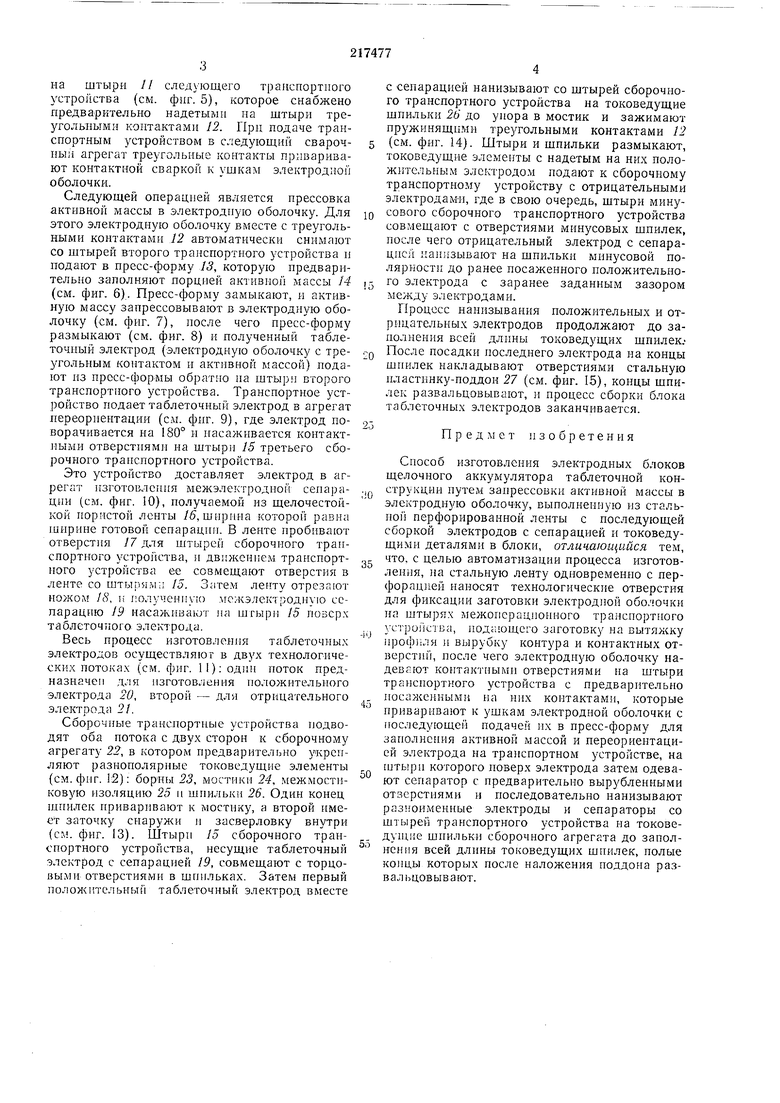

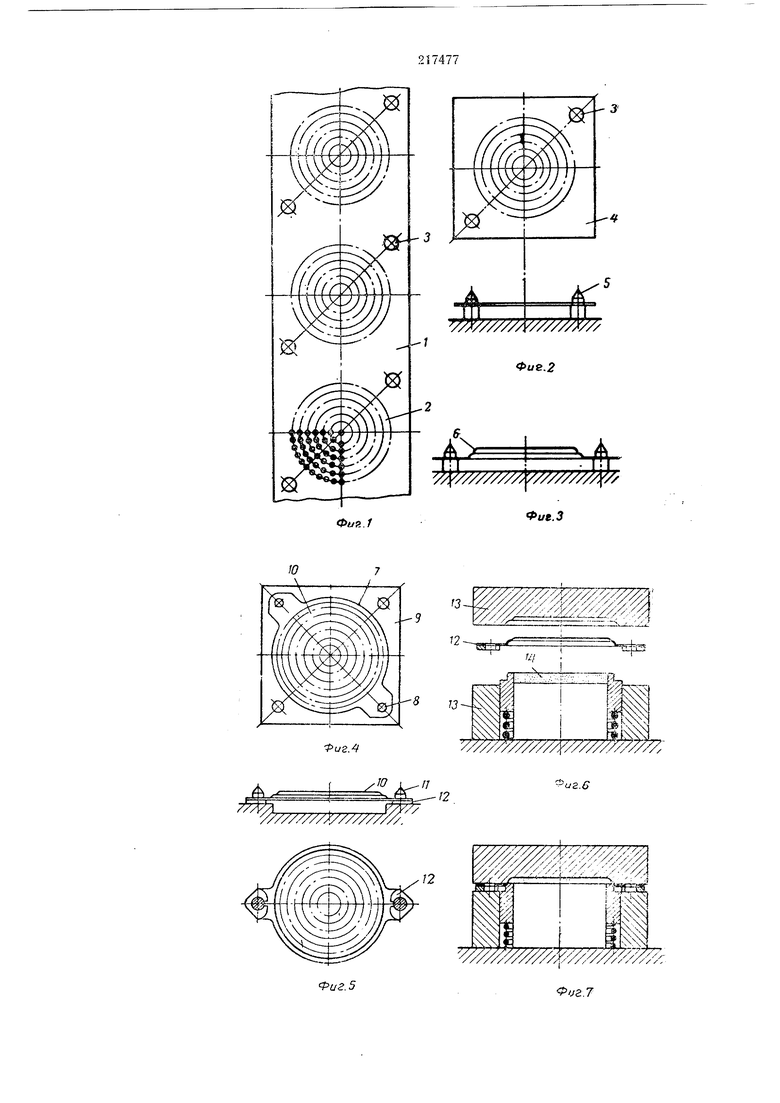

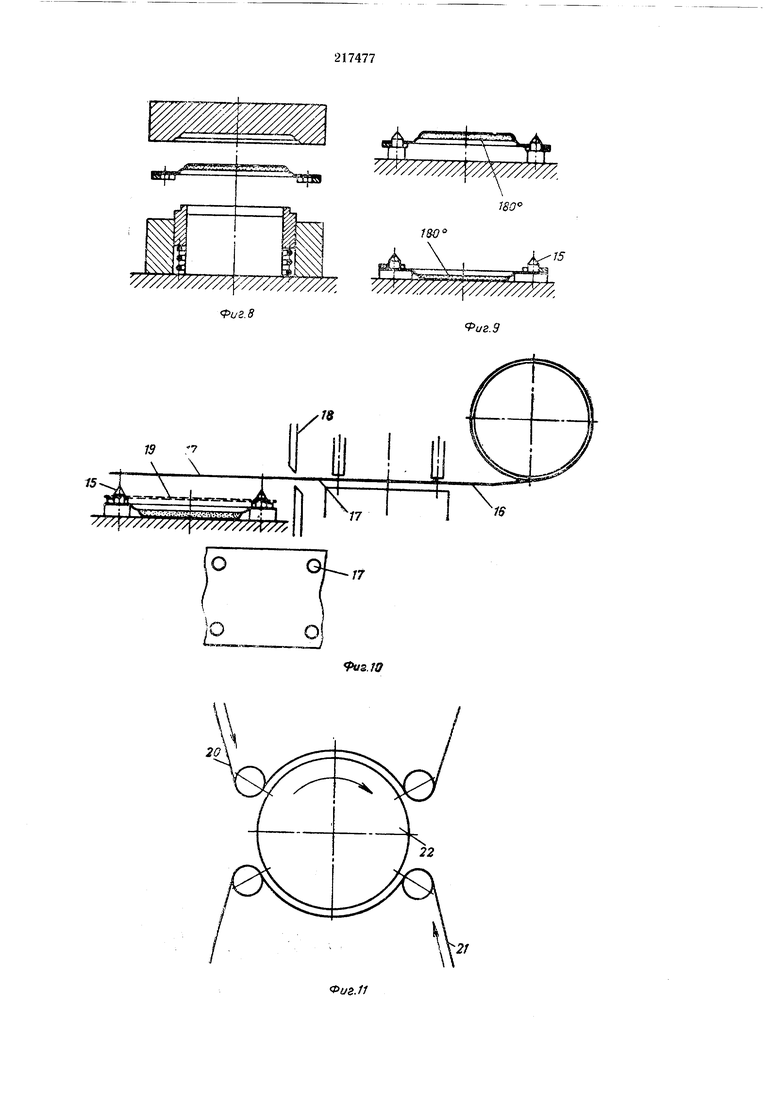

Па фиг. 1 -15 последовательно изображены операции предлагаемого способа.

Па стальную ленту 7, ндущую на изготовлеиие электродной оболочки, предварительно наносят перфорацию дна электродной оболочки в виде полей перфорации 2 с постоянным шагом между этими полями и технологическими отверстиями 3, расположеиными вблизи полей перфорации. После перфорации ленту положительного электрода нодвергают никелированию. Затем ленту ориентируют на технологические отверстия, разрезают на отдельные заготовки 4 и надевают отверстиями 3 на штыри 5 межоперационного транспортного устройства (см. фиг. 2). Последнее подает заготовку сначала на вытяжку ступенчатого профиля 6 электродной оболочки (см. фиг. 3), а затем на завершающую операцию изготовления электродной оболочки - вырубку контура 7 и контактных отверстий S (см. фиг. 4). Отход 9 сбрасывают, а полученную электродную оболочку 10 надевают контактными отверстиями

на штыри 11 следующего транспортного устройства (см. фиг. 5), которое снабжено предварительно надетыми на штыри треугольными контактами 12. Прн подаче транспортным устройством в следуюш:ий сварочный агрегат треугольные контакты приваривают контактной сваркой к ушкам электродной оболочки.

Следующей онерацней является нрессовка активной массы в электродную оболочку. Для этого электродную оболочку вместе с треугольными контактами 12 автоматически снимают со штырей второго транспортного устройства и подают в пресс-форму 13, которую предварительно заполняют порцией активной массы 14 (см. фиг. 6).. Пресс-форму замыкают, и активную массу запрессовывают в электродную оболочку (см. фиг. 7), после чего пресс-форму размыкают (см. фиг. 8) и полученный таблеточный электрод (электродную оболочку с треугольным контактом н активной массой) нодают из пресс-формы обратно па штыри второго транспортного устройства. Транснортное устройство подает таблеточный электрод в агрегат переориентацнн (см. фнг. 9), где электрод поворачивается на 180° и насаживается контактными отверстиями на штыри 15 третьего сборочного транспортного устройства.

Это устройство доставляет электрод в агрегат изготовления межэлектродной сепарации (см. фиг. 10), получаемой из щелочестойкой пористой ленты /5, ширина которой равна шнрнне готовой сепарацпи. В ленте пробивают отверстия 17 для штырей сборочного транспортного устройства, и движением транспортного устройства ее совмещают отверстия в ленте со штырями 15. Затем ленту отрезают ножом /(S, и получениуго можэлектродную сепарацию 19 насаживают на штыри 15 поверх таблеточного электрода.

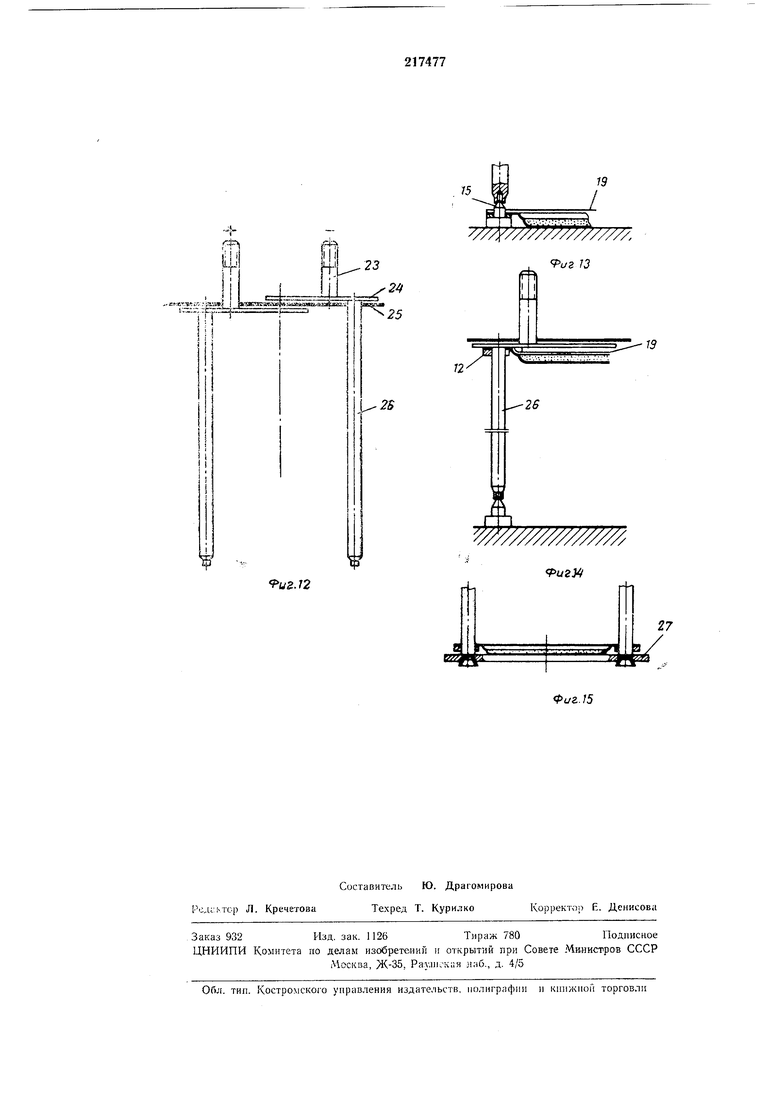

Весь процесс изготовления таблеточны.к электродов осуществляют в двух технологнческих потоках (см. фиг. II); поток предназначен для изготовления положительного электрода 20, второй - для отрицательного электрода 21.

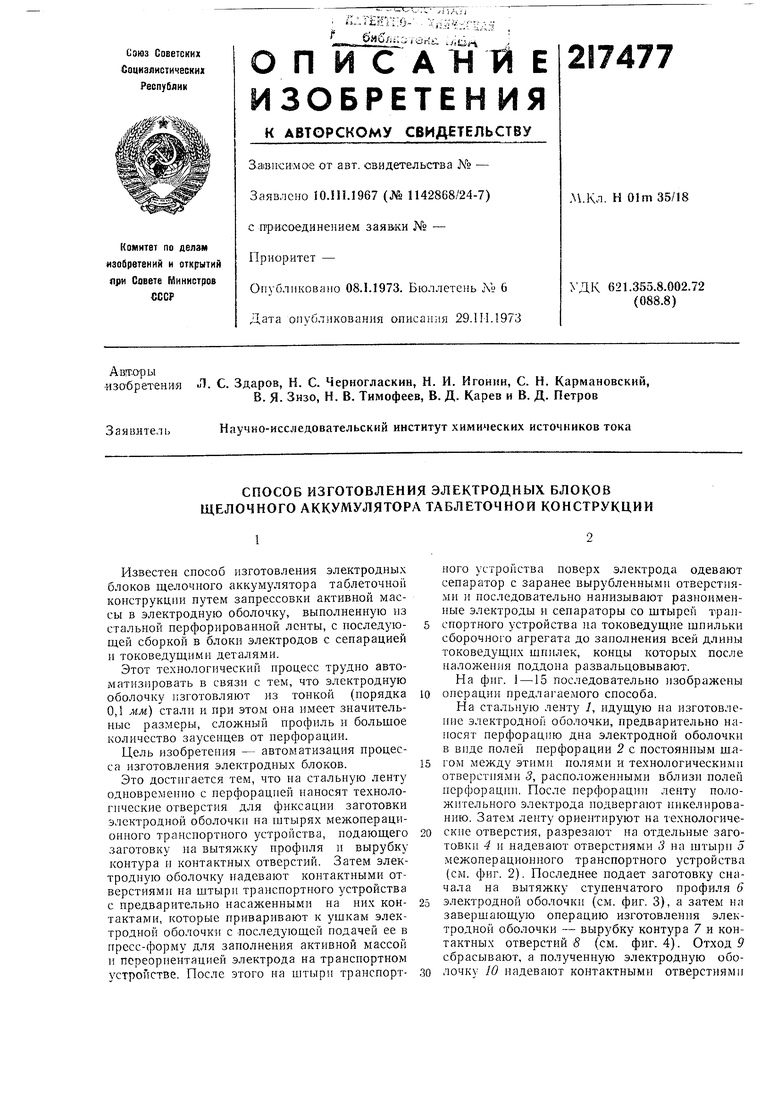

Сборочные транспортные устройства подводят оба потока с двух сторон к сборочному агрегату 22, в котором предварительно укреггляют разнополярные токоведущие элементы (см. фнг. 2): борны 23, мостики 24, межмостиковую изоляцию 25 и шпильки 26. Один конец шпилек приваривают к мостику, а второй имеет заточку спаружи и засверловку внутри (см. фиг. 13). Штыри 15 сборочного транспортного устройства, несущие таблеточный электрод с сепарацией 19, совмещают с тордовымн отверстиями в шпильках. Затем первый полоххнтельный таблеточный электрод вместе

С сепарацией нанизывают со штырей сборочного транспортного устройства на токоведущие шпильки 26 до упора в мостик и зажимают пружинящими треугольными контактами 12 (см. фиг. 14). Штыри и шпильки размыкают, токоведущие элементы с надетым на них положительным электродом подают к сборочному транспортному устройству с отрицательными электродами, где в свою очередь, щтыри минусового сборочного транспортного устройства совмещают с отверстиями минусовых шпилек, иосле чего отрицательный электрод с сепарацией нанизывают на шпильки минусовой полярности до ранее посажепного положительного электрода с заранее заданным зазором между электродами.

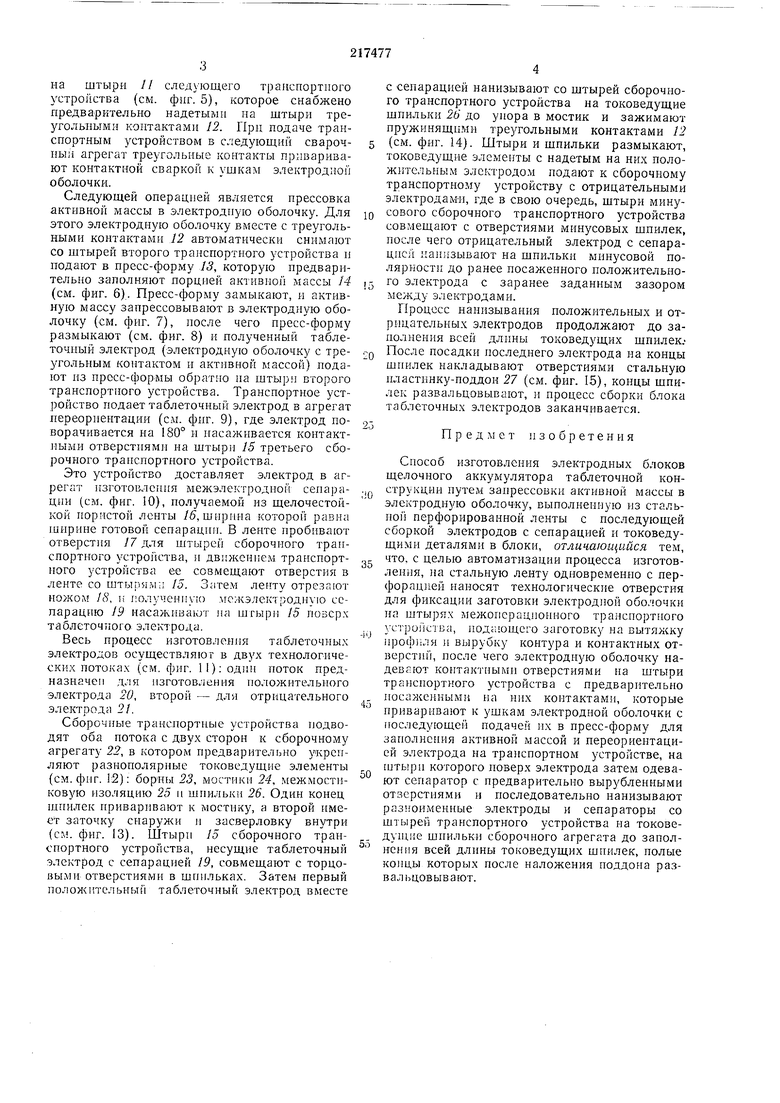

Процесс наннзывания положительных и отрицательных электродов продолжают до заполнения всей длины токоведущих шпилек. После посадки последнего электрода на концы шнилек накладывают отверстиями стальную нластинку-поддон 27 (см. фиг. 15), концы шпилек развальцовывают, н нроцеес сборки блока таблеточных электродов заканчивается.

Предмет изобретения

Способ изготовления электродных блоков щелочного аккумулятора таблеточной конструкции иутел- запрессовки активной массы в электродную оболочку, выполненную из стальной перфорированной ленты с последующей сборкой электродов с сепарацией н токоведущими деталями в блоки, отличающийся тем, что, с целью автоматизации процееса изготовления, па стальную ленту одновременно с перфорацией наносят технологические отверстия для фиксации заготовки электрод1юй оболочки на штырях межоперациоиного транспортиого ycTpoiicTBa, под;иощего заготовку на вытяжку и вырубку контура и контактных отверстий, после чего электродиую оболочку надевают контактиымп отверстиями на штыри транспортного устройства с предварительно носаженными па них контактами, которые нриваривают к ушкам электродной оболочки с последующей подачей их в пресс-форму для заполнения активной массой и переориентацией электрода на транспортном устройстве, на штырн которого поверх электрода затем одевают сепаратор с предварительно вырубленными отзерстиями и последовательно нанизывают разноименные электроды и сепараторы со штырей транспортного устройства па токоведущие шпильки сборочного агрегата до заполнения всей длины токоведущих щнилек, полые К01ЩЫ которых после наложения ноддона развальцовывают.

Фия.1

- 3

Y/////////)/ / /////X

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| ЩЕЛОЧНОЙ АККУМУЛЯТОР | 1969 |

|

SU240063A1 |

| УСТРОЙСТВО для ПОДАЧИ РУЛОННЫХ РЕЗИНОВЫХ | 1973 |

|

SU374199A1 |

| Способ изготовления токоведущих узлов щелочного аккумулятора | 1974 |

|

SU494803A1 |

| ЛИНИЯ СБОРКИ ПОЛУПРОВОДНИКОВЫХ диодов | 1970 |

|

SU270898A1 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ШТАМПОВКИ | 1965 |

|

SU169480A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ИЗДЕЛИИ ИЗ ТЕРМОРЕАКТИВНЫХ ПРЕССМАТЕРИАЛОВ | 1971 |

|

SU322281A1 |

| Реверсивный преобразовательный блок | 1988 |

|

SU1576940A1 |

| МЕХАНИЗМ ДЛЯ РАСТЯГИВАНИЯ ШПИЛЕК ПРЕССОВ | 1967 |

|

SU194546A1 |

| Способ изготовления блоков биполярных электродов химического источника тока | 1972 |

|

SU440726A1 |

| ЭЛЕКТРИЧЕСКИЙ АККУМУЛЯТОР | 1998 |

|

RU2153740C1 |

Риг.

y////yyy//Z /yY//.

.6

1

йХ

)С

У/7/// 7/7/////

Риг.В

L°

Риг.9

LT.4, ib--/; .i-fu I ь-зикк-этлй

.ч,1ь-/;.;-.-Ь.Д I

19

///Y////////////////,

иг 13

(Fh

.J2

-26

1

Ш//////////////

Авторы

Даты

1968-01-01—Публикация