Известны многошпиндельные головки для подрезки торцов, расточки отверстий с подачей инструментальных шпинделей до жесткого упора, 0:нределяюш;его размер обработки от базовой плоскости обрабатываемой детали.

Предложенная головка отличается от известной тем, что для повышения точности обработки, а также увеличения надежности и долговечности головки, каждый шпиндель снабжен, ПО крайней мере, одним упором плаваюш,его типа, выполненным в виде подпружиненного пальца, вступающего во взаимодействие с базовой плоскостью детали до подхода жесткого упора и позволяюш;его благодаря пружине перемещаться для выбора зазора шпинделю после останова последнего о жесткий упор.

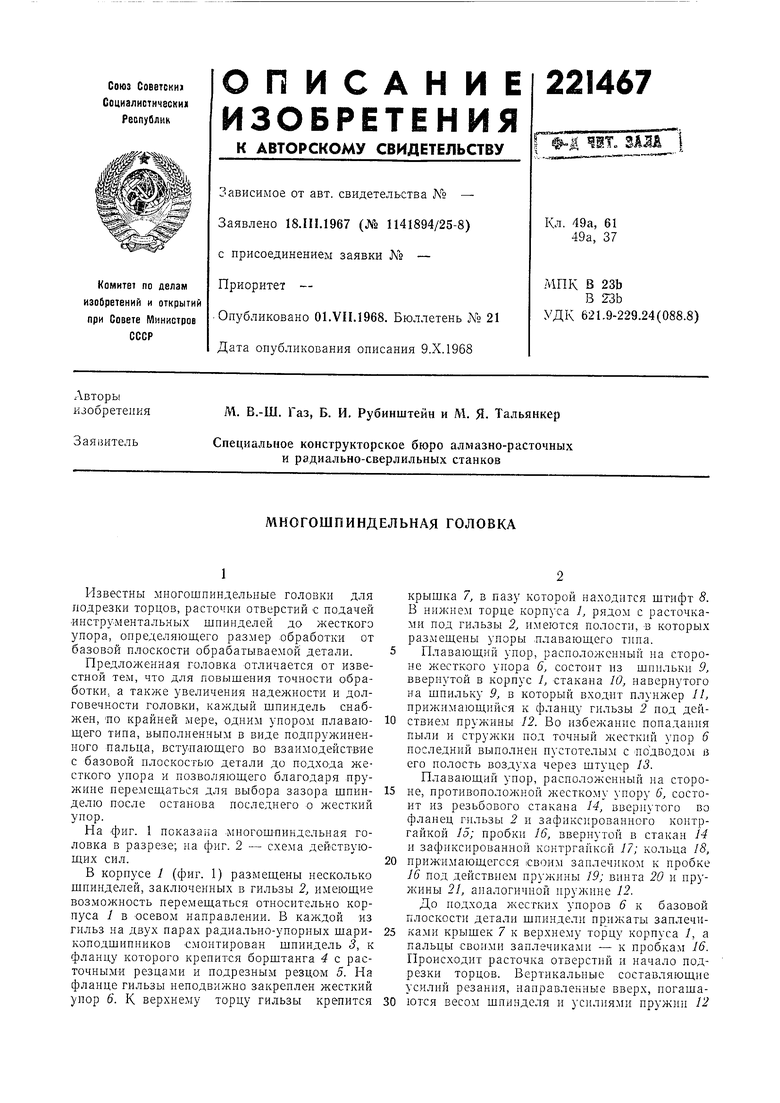

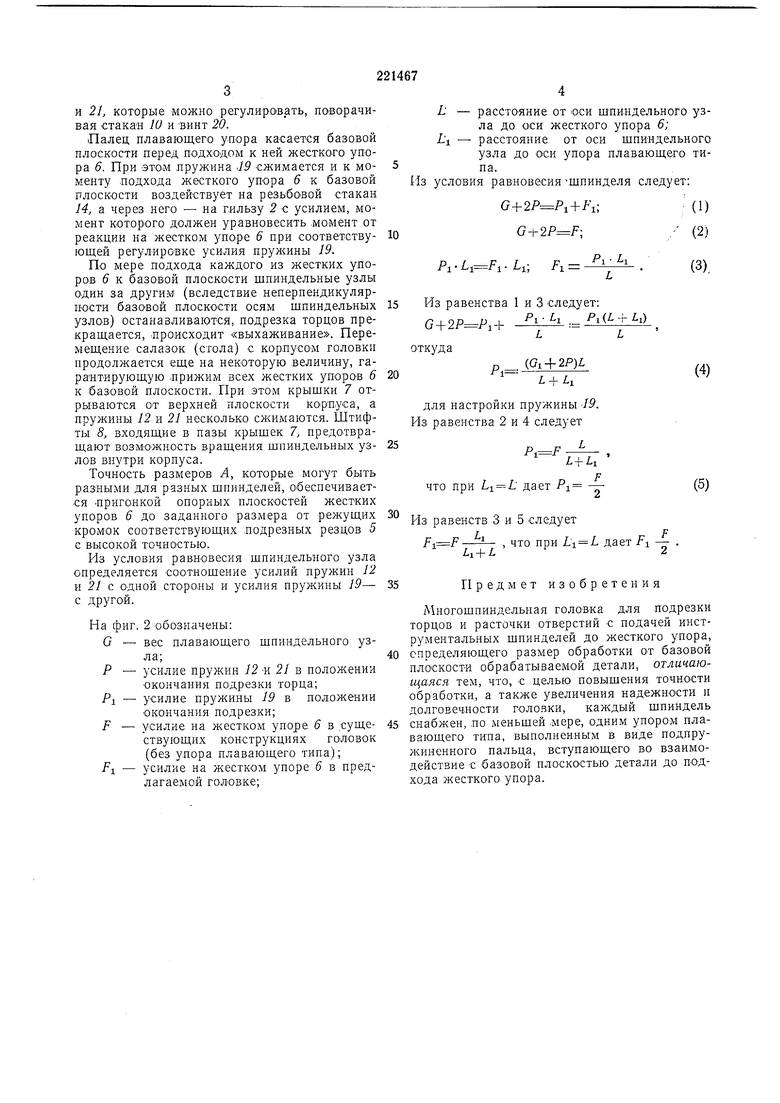

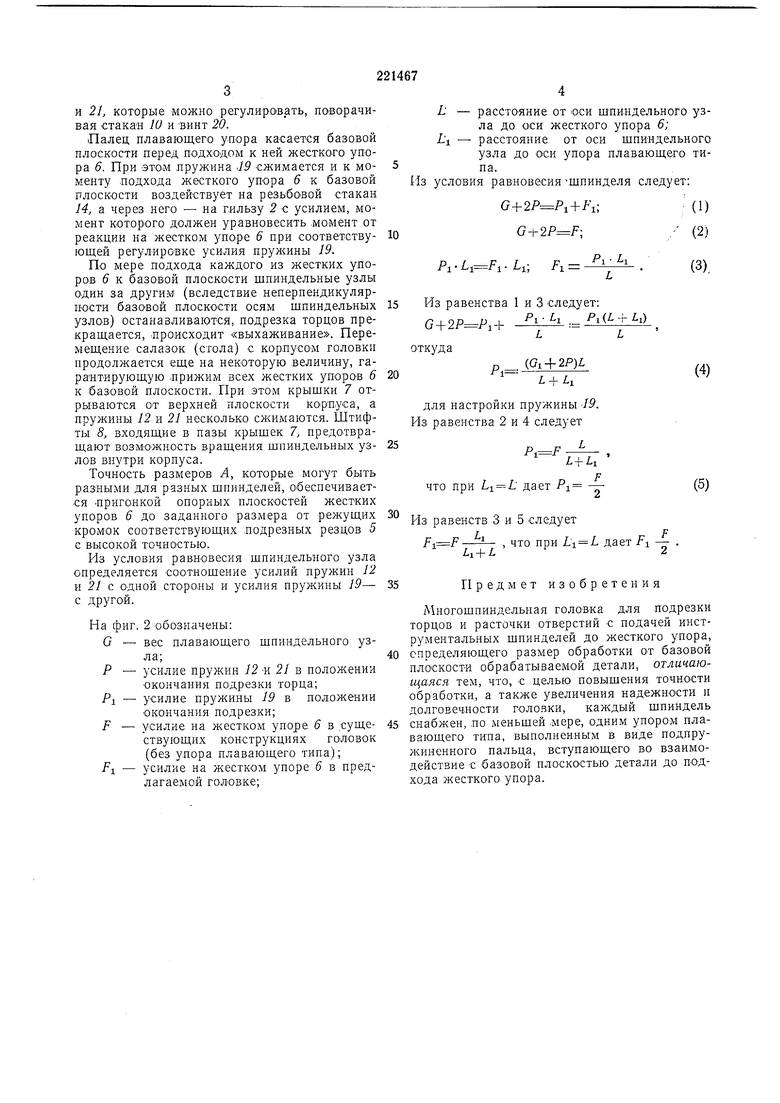

На фиг. 1 показана многошпиндельная головка в разрезе; на фиг. 2 - схема действующих сил.

В корпусе I (фиг. 1) размещены несколько шпинделей, заключенных в гильзы 2, имеющие возможность перемещаться относительно корпуса / в осевом направлении. В каждой из гильз на двух парах радиально-упорных шарикоподшипников смонтирован шпиндель 5, к фланцу которого крепится борштанга 4 с расточными резцами и подрезным резцом 5. На фланце гильзы неподвижно закреплен жесткий упор 6. К верхнему торцу гильзы крепится

крышка 7, в пазу которой находится штнфт 5. В нижнем торце корпуса I, рядом с расточками под гильзы 2, имеются полости, в которых раз.мещены упоры .плавающего типа.

Плавающий упор, расположенный на стороне жесткого упора 6, состоит из шпильки 9, ввернутой в корпус I, стакана 10, навернутого на шпильку 9, в который входит плунжер И, прижимающийся к фланцу гильзы 2 под действием пружины 12. Во избежание попадания пыли и стружки под точный жесткий упор 6 последний выполнен пустотелым с подводом в его иолость воздуха через штуцер 13.

Плавающий упор, расположенный на стороне, протнвоположной жестко.му упору 6, состоит из резьбового стакана 14, ввернутого во фланец гильзы 2 и зафиксированного контргайкой 15; пробки 16, ввернутой в стакан 14 и зафиксированной контргайкой П; кольца 18,

нрижи.мающегося своим занлечиком к пробке 16 под действием нр жины 19; винта 20 и нружины 21, аналогичной иружине 12.

До подхода жестких упоров 6 к базовой плоскости детали шпиндели заплечика.ми крышек 7 к верхнему торцу корпуса /, а пальцы своими заплечиками - к пробкам 16. Происходит расточка отверстий и начало подрезки торцов. Вертикальные составляющие усилий резания, направленные вверх, погашаи 21, которые можно регулировать, поворачивая стакан W и винт 20.

Палец плавающего упора касается базовой плоскости перед подходом к ней жесткого упора 6. При 3TO.M .пружина J9 сжимается и к моменту подхода жесткого упора 6 к базовой плоскости воздействует па резьбовой стакан 14, а через него - на гильзу 2 с усилием, момент которого должен уравновесить .момент от реакции на жестком упоре 6 при соответствующей регулировке усилия прулсины 19.

По мере подхода каждого из жестких упоров 6 к базовой плоскости щпиндельные узлы один за другим (вследствие неперпендикуляриости базовой плоскости осям шпиндельных узлов) останавливаются, подрезка торцов прекращается, происходит «выхаживание. Перемещение салазок (стола) с корпусо-м головки продолжается еще на некоторую величину, гарантирующую лрижим всех жестких упоров 6 к базовой плоскости. При этом крыщки 7 отрываются от верхней плоскости корпуса, а пружины 12 и 21 несколько слшмаются. Штифты 8, входящие в пазы крышек 7, предотвращают возможность вращения шпиндельных узлов внутри корпуса.

Точность размеров А, которые могут быть разным.и для разных шпинделей, обеспечивается .пригонкой опорных плоскостей жестких упоров 6 до заданного размера от режущих кромок соответствующих .подрезных резцов 5 с высокой точностью.

Из условия равновесия шпиндельного узла определяется соотношение усилий пружин 12 и 21 с одной стороны и усилия пружины 19- с другой.

На фиг. 2 обозначены:

G - вес плавающего щпиндельного узла;

Р - усилие пружин 12 -к 21 в положении окончания подрезки торца;

Pi - усилие пружины 19 в положении окончания подрезки;

F - усилие на жестком упоре 6 в существующих конструкциях головок (без упора плавающего типа);

FI - усилие на жестком упоре 6 в предлагаемой головке;

L - расстОЯние от оси шпи.ндельного узла до оси жесткого упора 6; Ll - расстояние от оси шпиндельного узла до оси упора плавающего ти5па.

Нз условия равновесияШпинделя следует:

G + +

(1) G + (2)

PI-L,

F,.L,; F,

(3).

15 Из равенства 1 и 3 следует:

G + ,+ gii:, Pi(L + L,)

откуда

p (Gi + 2P)L

(4)

L+II

для настройки пружины 19. Из равенства 2 и 4 следует

Р,Р

L + L,

что при LI Z, дает PI -

t

Р1з равенств 3 и 5 следует

LF

, что при L L дает F - . LI+ Lz

Предмет изобретения

Многошпиндельная головка для подрезки торцов и расточки отверстий с подачей инструментальных щпинделей до жесткого упора,

определяющего размер обрабо.тки от базовой плоскости обрабатываемой детали, отличающаяся тем, что, с целью повышения точности обработки, а также увеличения надежности и долговечности голозки, каждый шпиндель

снабжен, .по меньшей .мере, одним упором плавающего типа, выполненным в виде подпружиненного пальца, вступающего во взаимодействие с базовой плоскостью детали до подхода жесткого упора.

| название | год | авторы | номер документа |

|---|---|---|---|

| АЛМАЗНО-РАСТОЧНОЙ СТАНОК (• '^^*•ti^-ib/ИО. :}:КА | 1973 |

|

SU368941A1 |

| ЛТЕНТНО- , 'ПХ/ШЧЕСКля ' ШПИНДЕЛЬНАЯ ГОЛОВКА ДЛЯ ПОДРЕЗНЫХ РАБОТ ^ "'^'^•^^WOTEJfA | 1969 |

|

SU249147A1 |

| Шпиндельная головка для подрезных работ | 1975 |

|

SU530756A1 |

| Станок для обработки деталей вращения | 1986 |

|

SU1404198A1 |

| Резцовая головка для расточкии пОдРЕзКи | 1979 |

|

SU795736A1 |

| Металлорежущий станок | 1984 |

|

SU1227367A1 |

| Расточная оправка для многошпиндельного вертикального агрегатного станка | 1984 |

|

SU1230754A1 |

| Шпиндельная головка для подрезных работ | 1975 |

|

SU512863A2 |

| Устройство для расточки и подрезки торца | 1980 |

|

SU867527A1 |

| Шпиндельная головка для подрезных работ | 1978 |

|

SU774820A1 |

Даты

1968-01-01—Публикация