3151

Изобретение относится к машинотроению, в частности к измерению зноса режущих кромок инструмента, может быть, использовано в металлоежущих станках с ЧПУ, в модулях АП и в автоматических линиях для искретного контроля работоспособности инструмента.

Цель изобретения - повышение точности измерения за счет исключения ошибок измерения, вызываемых циклическими и накопленной погрешностями ходового винта.

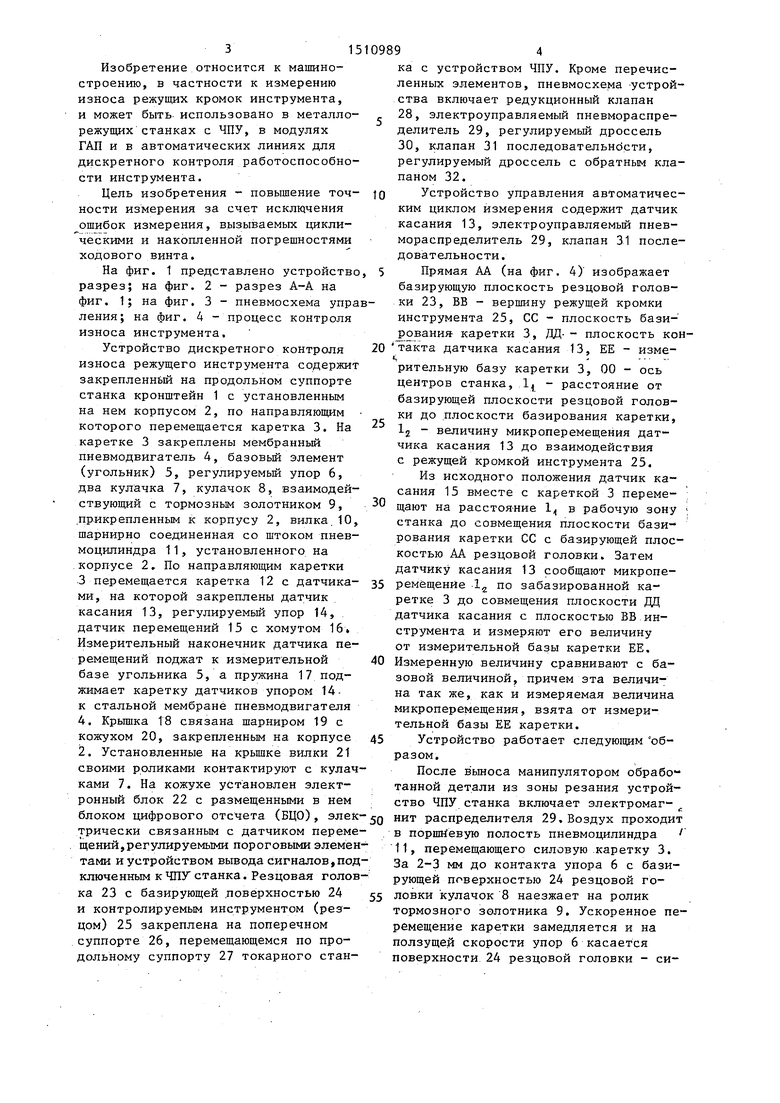

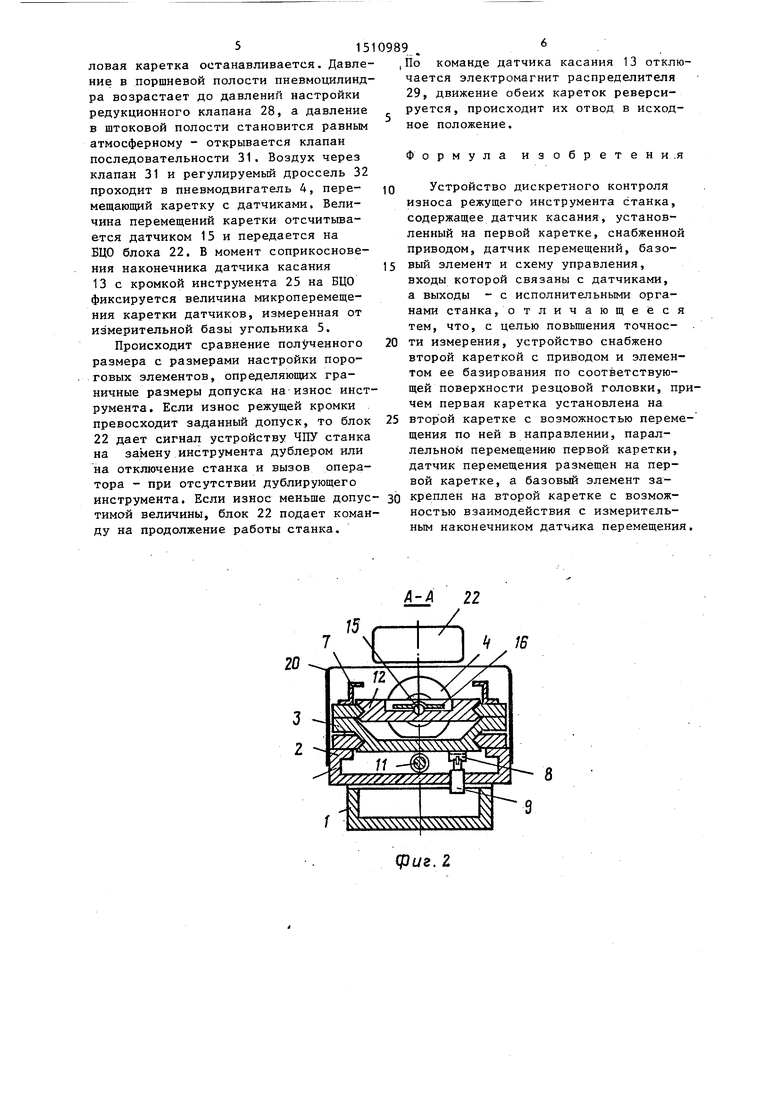

На фиг. 1 представлено устройство, разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - пневмосхема управления; на фиг. 4 - процесс контроля износа инструмента.

Устройство дискретного контроля износа режущего инструмента содержит закрепленный на продольном суппорте станка кронштейн 1 с установленным на нем корпусом 2, по направляющим которого перемещается каретка 3. На каретке 3 закреплены мёмбранньм пневмодвигатель 4, базовый элемент (угольник) 5, регулируемьш упор 6, два кулачка 7, кулачок 8, взаимодействующий с тормозным золотником 9, прикрепленным к корпусу 2, вилка.10, шарнирно соединенная со штоком пнев- моцилиндра 11, установленного на корпусе 2, По направляющим каретки перемещается каретка 12 с датчиками, на которой закреплены датчик касания 13, регулируемый упор 14, датчик перемещений 15 с хомутом 16. Измерительный наконечник датчика перемещений поджат к измерительной базе угольника 5, а пружина 17 поджимает каретку датчиков упором 14- к стальной мембране пневмодвигателя

4.Крьш1ка 18 связана шарниром 19 с кожухом 20, закрепленньм на корпусе

5.Установленные на крышке вилки 21 своими роликами контактируют с кулачками 7. На кожухе установлен электронный блок 22 с размещенными в нем блоком цифрового отсчета (БЦО), электрически связанным с датчиком перемещений,регулируемыми пороговыми элементами и устройством вывода сигналов,подключенным к ЧПУ станка. Резцовая головка 23 с базирующей .поверхностью 24 и контролируемым инструментом (резцом) 25 закреплена на поперечном суппорте 26, перемещающемся по продольному суппорту 27 токарного стан9894

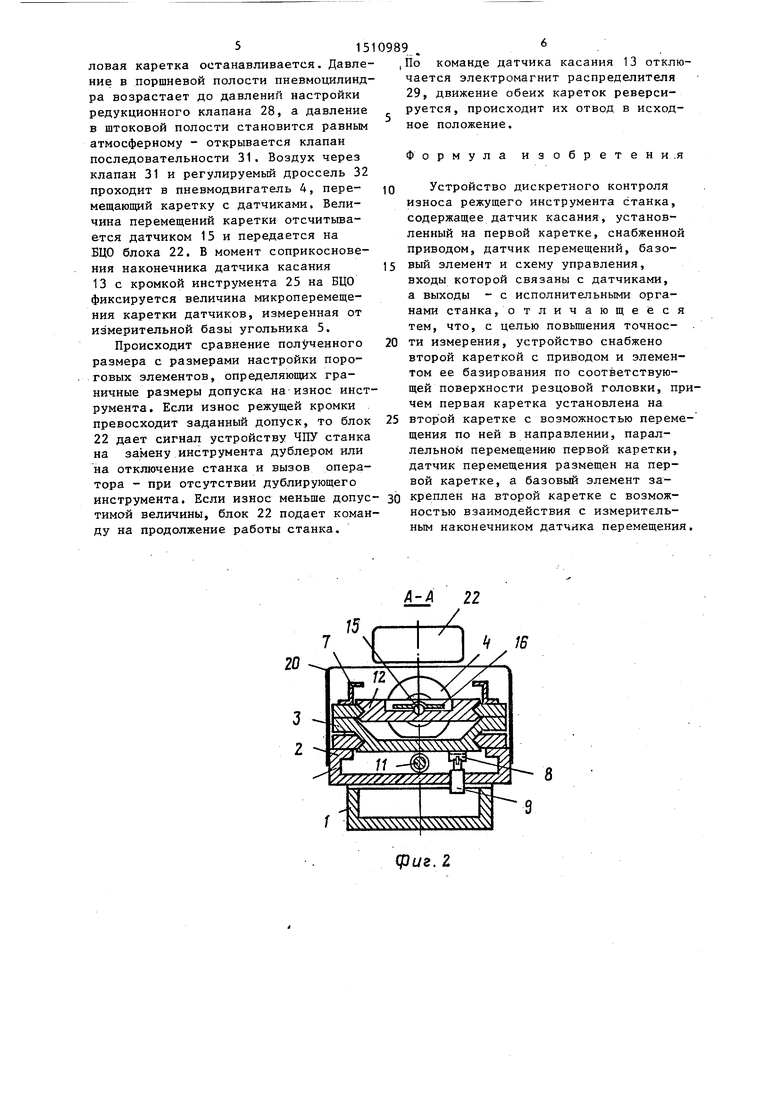

ка с устройством ЧПУ. Кроме перечисленных элементов, пневмосхема устройства включает редукционный клапан 28, электроуправляемый пневмораспре- делитель 29, регулируемьш дроссель 30, клапан 31 последовательности, регулируемый дроссель с обратным клапаном 32.

O Устройство управления автоматическим циклом измерения содержит датчик касания 13, электроуправляемьй пнев- мораспределитель 29, клапан 31 последовательности.

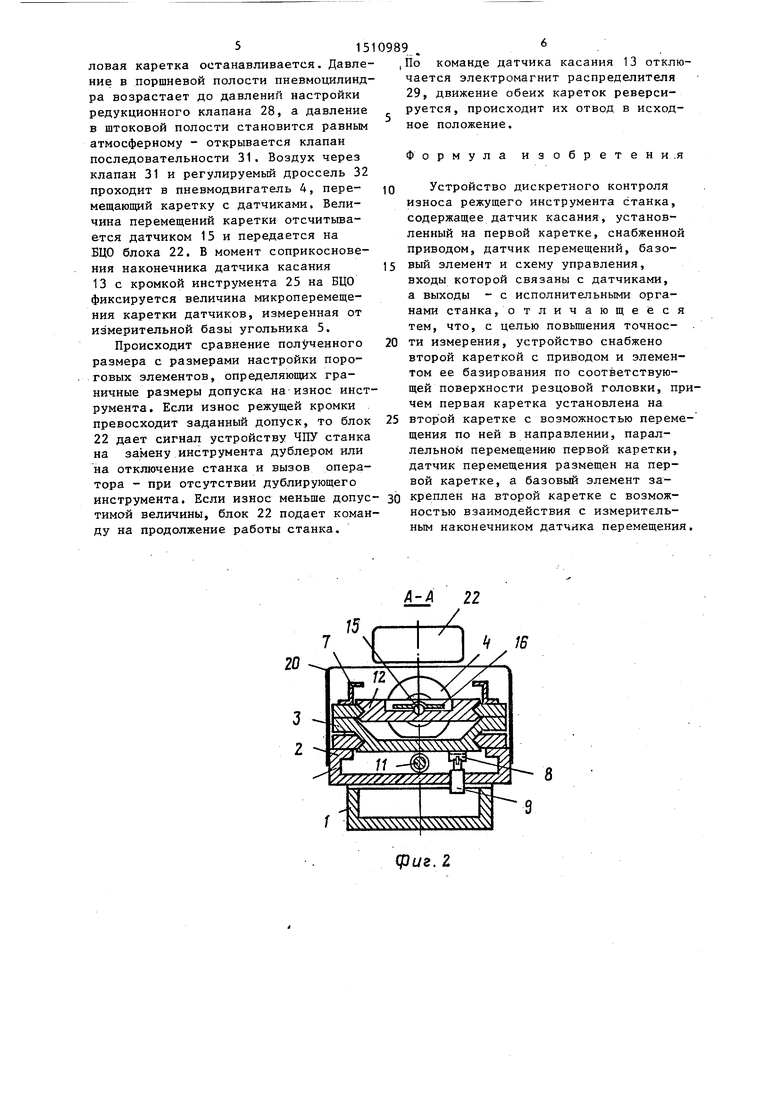

5 Прямая АА (на фиг. 4) изображает базирующую плоскость резцовой головки 23, ВВ - вершину режущей кромки инструмента 25, СС - плоскость бази- Лрвани каретки 3, ДЦ- - плоскость кон0 такта датчика касания 13, ЕЕ - изме,-

рительную базу каретки 3, 00 - ось

центров станка, 1, - расстояние от базирующей плоскости резцовой голов25

ки до плоскости базирования каретки, Ij - величину микроперемещения датчика касания 13 до взаимодействия с режущей кромкой инструмента 25.

Из исходного положения датчик касания 15 вместе с кареткой 3 перемещают на расстояние 1 в рабочую зону ; станка до совмещения плоскости базирования каретки СС с базирующей плоскостью АА резцовой головки. Затем датчику касания 13 сообщают микроперемЁщенйе -1 по забазированной каретке 3 до совмещения плоскости ДЦ датчика касания с плоскостью ВБ инструмента и измеряют его величину от измерительной базы каретки ЕЕ.

Измеренную величину сравнивают с базовой величиной, причем эта величина так же, как и измеряемая величина микроперемещения, взята от измерительной базы ЕЕ каретки.

Устройство работает следующим образом.

После в ьшоса манипулятором обработанной детали из зоны резания устройство ЧПУ станка включает электромагнит распределителя 29, Воздух проходит в поршйевую полость пневмоцилиндра 11, перемещающего силовую каретку 3. За 2-3 мм до контакта упора 6 с базирующей поверхностью 24 резцовой головки кулачок В наезжает на ролик

тормозного золотника 9. Ускоренное перемещение каретки замедляется и на ползущей скорости упор 6 касается поверхности 24 резцовой головки - силовая каретка останавливается. Давление в поршневой полости пневмоцилинд- ра возрастает до давлений настройки редукционного клапана 28, а давление в штоковой полости становится равным атмосферному - открывается клапан последовательности 31. Воздух через клапан 31 и регулируемый дроссель 32 проходит в пневмодвигатель 4, перемещающий каретку с датчиками. Величина перемещений каретки отсчитьта- ется датчиком 15 и передается на БЦО блока 22. В момент соприкосновения наконечника датчика касания 13 с кромкой инструмента 25 на БЦО фиксируется величина микроперемещения каретки датчиков, измеренная от измерительной базы угольника 5.

Происходит сравнение полученного размера с размерами настройки пороговых элементов, определяющих граничные размеры допуска на износ инструмента. Если износ режущей кромки превосходит заданный допуск, то блок 22 дает сигнал устройству ЧПУ станка на замену инструмента дублером или на отключение станка и вызов оператора - при отсутствии дублирующего

,По команде датчика касания 13 отключается электромагнит распределителя 29, движение обеих кареток реверсируется, происходит их отвод в исходное положение.

Формула изобретен и.я

Устройство дискретного контроля износа режущего инструмента станка, содержащее датчик касания, установленный на первой каретке, снабженной приводом, датчик перемещений, базовый элемент и схему управления, входы которой связаны с датчиками, а выходы - с исполнительными органами станка, о тличающеёся тем, что, с целью повьппения точности измерения, устройство снабжено второй кареткой с приводом и элементом ее базирования по соответствующей поверхности резцовой головки, причем первая каретка установлена на

второй каретке с возможностью перемещения по ней в направлении, параллельной перемещению первой каретки, датчик перемещения размещен на первой каретке, а базовый элемент за

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ наладки станка для обработки поверхностей вращения | 1989 |

|

SU1839124A1 |

| Способ позиционирования режущего инструмента | 1986 |

|

SU1324822A1 |

| Устройство для базирования деталей на столе станка | 1985 |

|

SU1301625A1 |

| СПОСОБ АДАПТИВНОЙ ОБРАБОТКИ ИЗДЕЛИЙ НА СТАНКАХ С ЧПУ | 2012 |

|

RU2528923C2 |

| Автоматическая многопозиционная головка | 1987 |

|

SU1495004A1 |

| Резцедержатель быстросменный | 1983 |

|

SU1154057A1 |

| Система автоматического управления размерной настройкой токарных станков с ЧПУ | 1981 |

|

SU1144775A1 |

| Способ изготовления магнитных головок и устройство для его осуществления | 1990 |

|

SU1783575A1 |

| Измерительная головка | 1990 |

|

SU1780929A1 |

| УСТРОЙСТВО ДЛЯ СВЕРЛЕНИЯ ИЛИ РАСТАЧИВАНИЯ ОТВЕРСТИЙ | 2009 |

|

RU2424877C2 |

Изобретение относится к машиностроению, а именно к измерению износа режущих кромок инструментов, и предназначено для использования в металлорежущих станках с ЧПУ, в модулях ГАП и в автоматических линиях для дискретного контроля работоспособности инструментов. Цель изобретения - повышение точности измерения за счет исключения ошибок измерения, вызываемых циклическими и накопленными погрешностями ходового винта. Для этого перемещают каретку 3 в рабочую зону станка, базируют ее по соответствующей поверхности 24 резцовой головки 23. По направляющим каретки перемещают каретку 12 с установленным на ней датчиком касания 13, регулируемым упором 14, контактирующим с мембраной пневмодвигателя, датчиком перемещений 15, измерительный наконечник которого поджат к измерительной базе угольника 5. Сообщают микроперемещение датчику 13 касания по забазированной каретке 3 от ее измерительной базы базового элемента 5 до момента касания с режущей кромкой инструмента 25. Измеряют полученное микроперемещение и сравнивают его с базовой величиной, взятой от измерительной базы каретки 3. 4 ил.

инструмента. Если износ меньще допус- ЗО креплен на второй каретке с возмож- тимой величины, блок 22 подает коман- ностью взаимодействия с измеритель- ду на продолжение работы станка. ным наконечником датчика перемещения.

20 О

1В

(риг. Z

(риг. J

ГР.

j/ зг

Фиг.

| Эйдельман Ю.С., Пестонен У.М | |||

| Автоматическое управление точностью обработки на токарном модуле | |||

| - Измерительная техника, 1984, № 8, с | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| С.А.Майорова, Г.В,Орловского, С.И.Халкионова, Л.: Машиностроение, 1985, с | |||

| Автоматический прибор для регистрирования числа замыканий | 1922 |

|

SU454A1 |

Авторы

Даты

1989-09-30—Публикация

1986-11-10—Подача