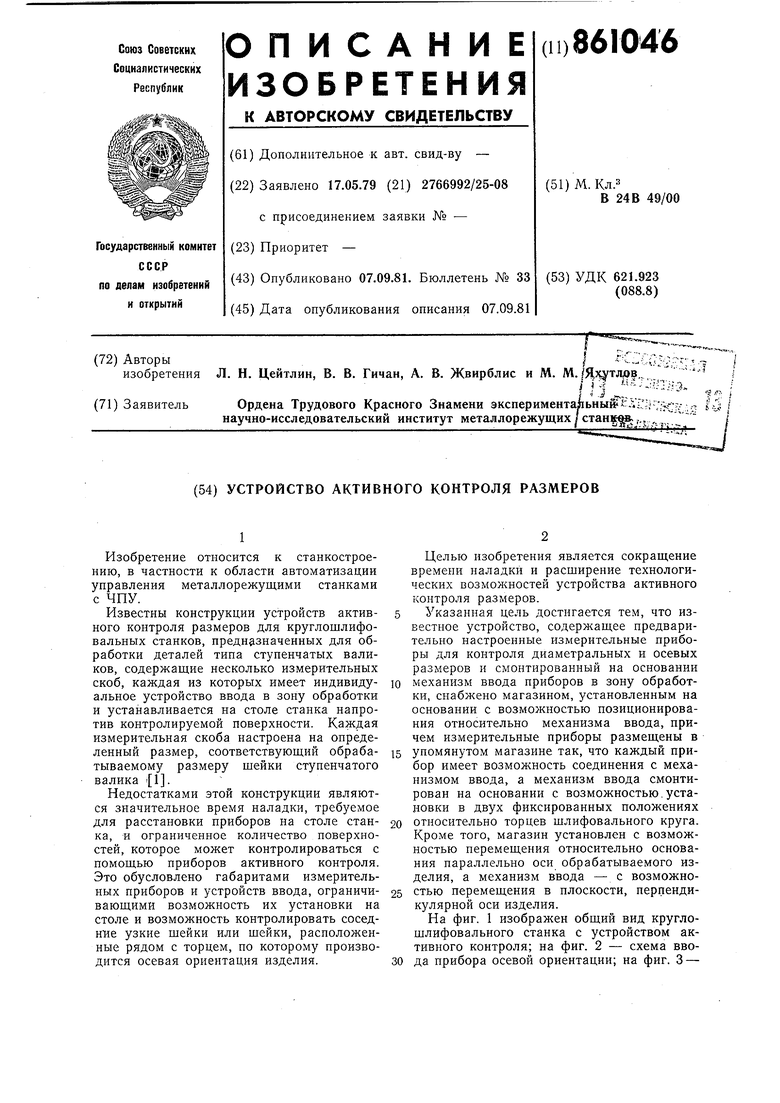

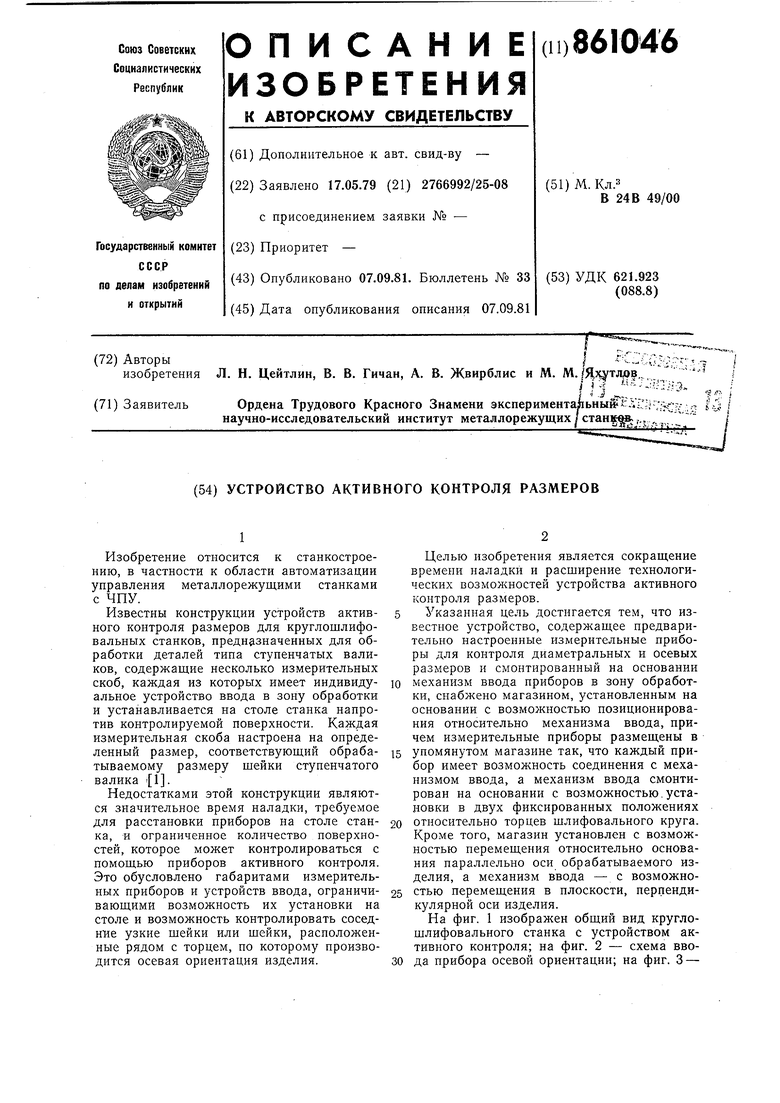

положение скобы в процессе ввода в зону обработки; на фнг. 4 - вид на зону обработки с введенной скобой в процессе шлифования; на фиг. 5 - вариант конструкции устройства активного контроля; на фиг. 6 - схема ввода скобы в зону обработки. На станине 1 станка (фиг. 1) установлен стол 2 с приводом для осуществления продольного перемещеиия. На столе жестко закреплена передняя бабка 3 со шпинделем изделия и задняя бабка 4, между которыми установлена обрабатываемая деталь 5 типа ступенчатого валика. Шлифовальный круг 6 установлен на планшайбе бабки 7 шлифовального круга. Подача шлифовального круга осуш,ествляется приводом 8, установленным на бабке 7.

Шлифование производится устройством активного контроля размеров, которое состоит из магазина 9 с несколькими измерительными приборами для контроля диаметральных размеров (скобами) 10 и прибором осевой ориентации И, и устройством ввода 12 их в зону обработки. Скоба 10 и прибор 11 удерживаются в магазине захватами 13. Магазин 9 закреплен на каретке 14 (фиг. 4). Последняя имеет направляюшие 15 и привод, состоящий, например, из передачи винт-гайка 16 и двигателя 17, осушествляющих перемещение каретки с магазином в направлении, параллельном оси обрабатываемого изделия относительно основания 18. Управление приводом осуществляется от системы ЧПУ. Основание с помощью кронштейна 19 соединено со станиной станка. Соединение основания 18 с кронштейном 19 шарнирное. Шарнир выполнен в виде оси 20 и нозволяет относительный поворот основания вместе с кареткой, магазином и механизмом ввода относительно станины. В качестве привода для осуществления относительного поворота может быть применен, например, гндроцилиндр 21. Поворот используется для ввода датчика в зону обработки. Устройство ввода 12 выполнено с использованием гидроцилиндра 22, на штоке которого установлен управляемый захват 23, в процессе работы взаимодействующий с базирующим хвостовиком 24, скоб 10 и прибора 11. Корпус гидроцилиндра закреплен на каретке 25. Эта каретка имеет направляющие 26, например, в виде круглых скалок, и привод, выполненный в виде гидроцилиндра 27 для позиционированного перемещения относительно основания 18 и, следовательно, относительно торцов шлифовального круга. Величина позиционного перемещения (крайнее левое и крайнее правое положение) определяется упорами 28.

В качестве скоб 10 могут использоваться серийные устройства, применяемые в обычных круглошлифовальных ста-нках и настраиваемые на заданный размер. Настройка скоб 10 осуществляется вне станка по

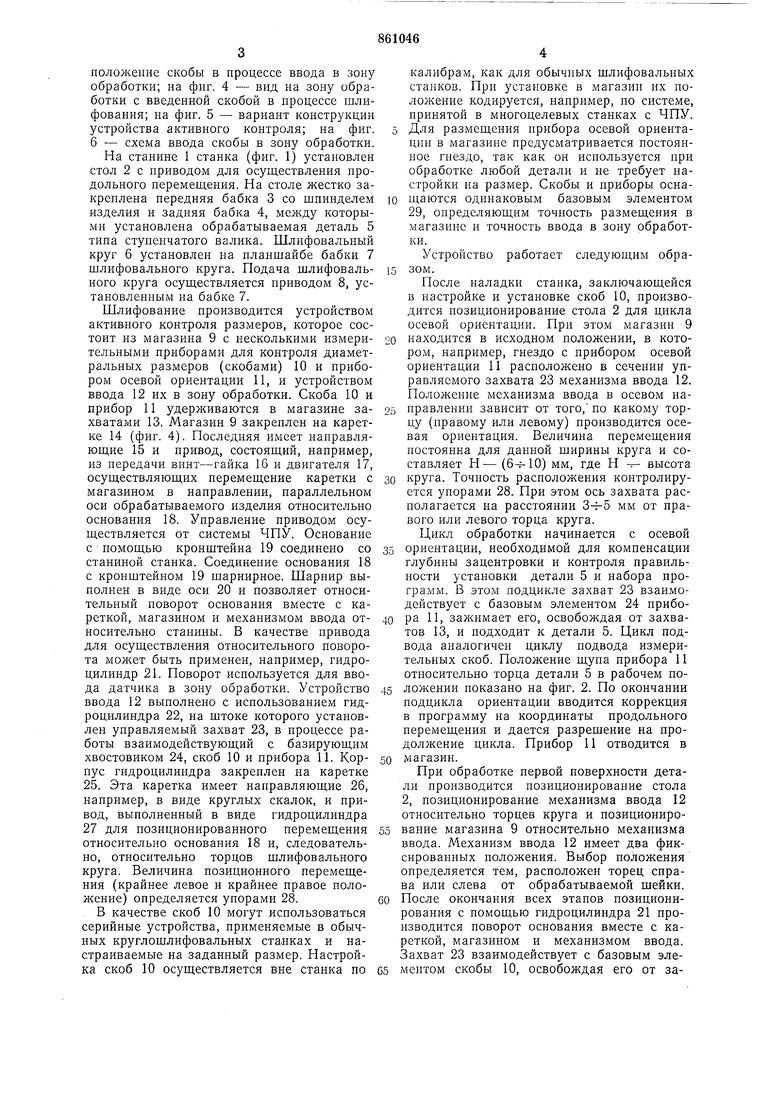

калибрам, как для обычных шлифовальных станков. При установке в магазин их положение кодируется, нанример, по системе, принятой в многоцелевых станках с ЧПУ. 5 Для размешения прибора осевой ориентации в магазине предусматривается постоянное гнездо, так как он используется при обработке любой детали и не требует настройки на размер. Скобы и приборы оснащаются одинаковым базовым элементом 29, определяющим точность размещения в магазине и точность ввода в зону обработки.

Устройство работает следующим обра15 зом.

После наладки станка, заключающейся в настройке и установке скоб 10, производится позиционирование стола 2 для цикла осевой ориентации. При этом магазин 9 20 находится в исходном положении, в котором, например, гнездо с прибором осевой ориентации 11 расположено в сечении управляемого захвата 23 механизма ввода 12. Положение механизма ввода в осевом направлении зависит от того, по какому торцу (правому или левому) производится осевая ориентация. Величина перемещения постоянна для данной ширины круга и составляет Н- (6-f-lO) мм, где Н - высота 30 круга. Точность расположения контролируется упорами 28. При этом ось захвата располагается на расстоянии мм от правого или левого торца круга.

Пикл обработки начинается с осевой 5 ориентации, необходимой для компенсации глубины зацентровки и контроля правильности установки детали 5 и набора программ. В этом подцикле захват 23 взаимодействует с базовым элементом 24 прибо0 ра 11, зажимает его, освобождая от захватов 13, и иодходит к детали 5. Цикл подвода аналогичеи циклу подвода измерительных скоб. Положение щупа прибора 11 относительно торца детали 5 в рабочем по5 ложении иоказано на фиг. 2. По окончании подцикла ориентации вводится коррекция в программу на координаты продольного перемещения и дается разрешение на продолжение цикла. Прибор 11 отводится в 0 магазин.

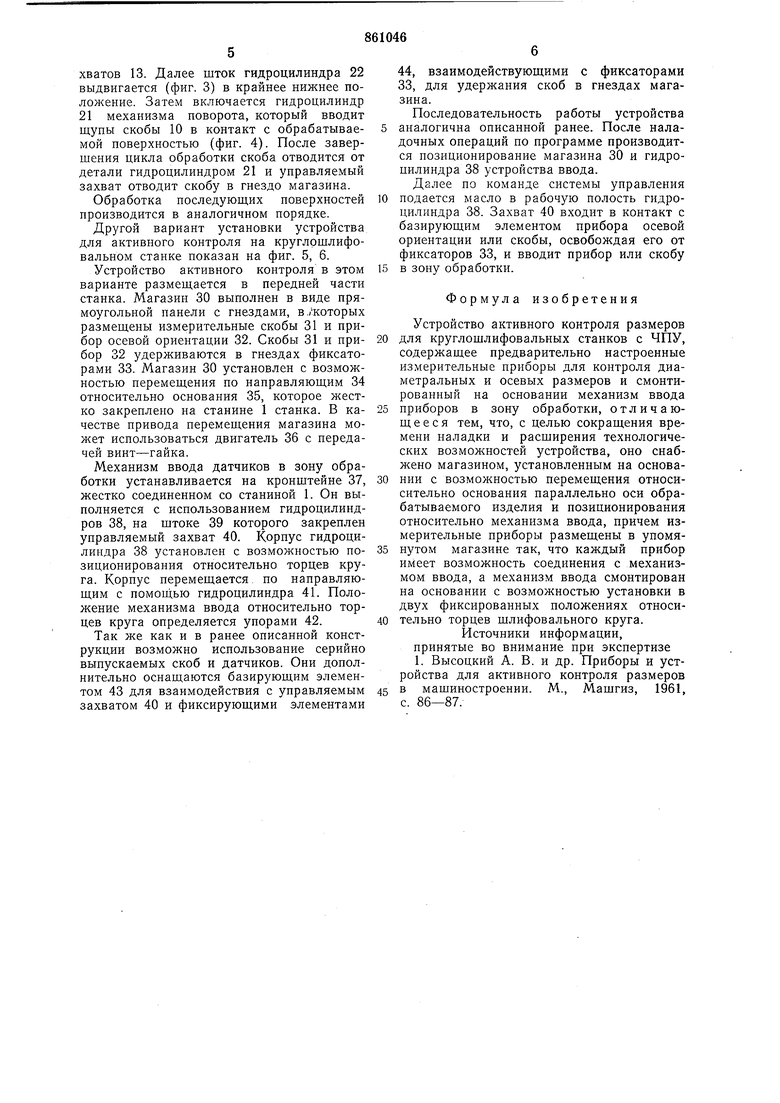

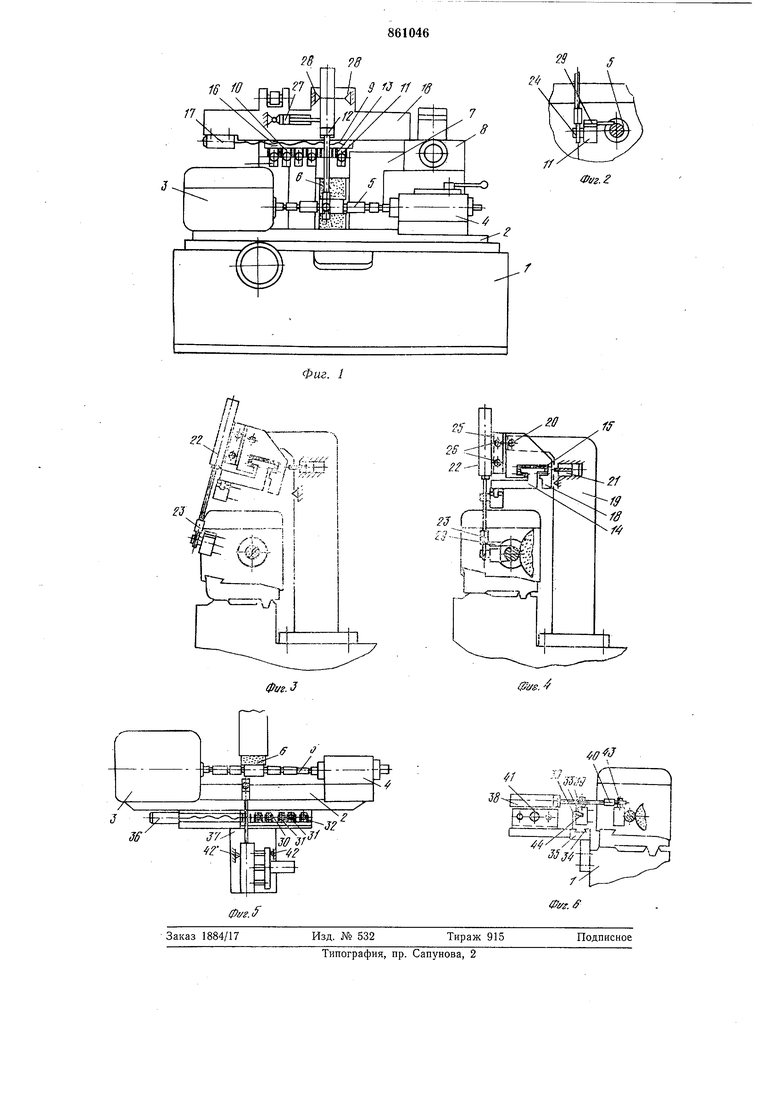

При обработке первой поверхности детали производится позиционирование стола 2, нозиционирование механизма ввода 12 относительно торцев круга и позициониро5 вание магазина 9 относительно механизма ввода. Механизм ввода 12 имеет два фиксированных положения. Выбор положения определяется тем, расположен торец справа или слева от обрабатываемой шейки. После окончания всех этапов позиционирования с помошью гидроцилиндра 21 производится поворот основания вместе с кареткой, магазином и механизмом ввода. Захват 23 взаимодействует с базовым элементом скобы 10, освобождая его от захватов 13. Далее шток гидроцилиндра 22 выдвигается (фиг. 3) в крайнее нижнее иоложение. Затем включается гидроцилиндр 21 механизма поворота, который вводит щупы скобы 10 в контакт с обрабатываемой поверхностью (фиг. 4). После завершения цикла обработки скоба отводится от детали гидроцилиндром 21 и управляемый захват отводит скобу в гнездо магазина.

Обработка последующих поверхностей производится в аналогичном порядке.

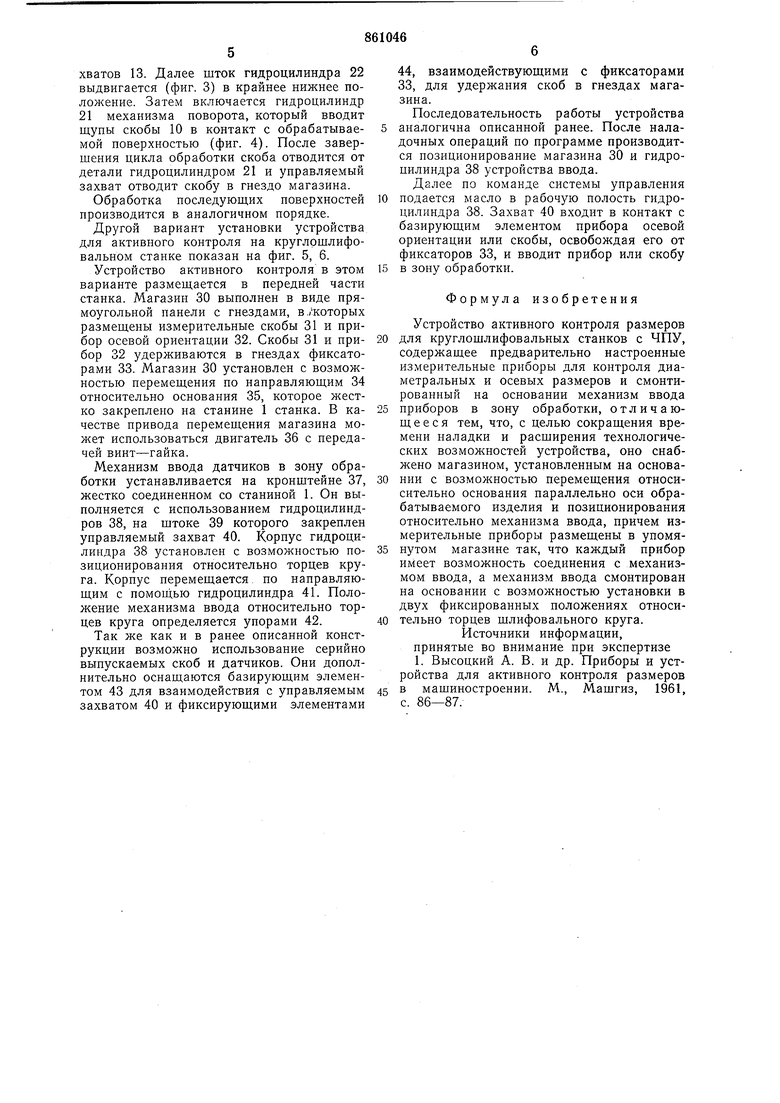

Другой вариант установки устройства для активного контроля на круглошлифовальном станке показан на фиг. 5, 6.

Устройство активного контроля в этом варианте размещается в передней части станка. Магазин 30 выполнен в виде прямоугольной панели с гнездами, в,/которых размешены измерительные скобы 31 и прибор осевой ориентации 32. Скобы 31 и прибор 32 удерживаются в гнездах фиксаторами 33. Магазин 30 установлен с возможностью перемещения по направляющим 34 относительно основания 35, которое жестко закреплено на станине 1 станка. В качестве привода перемещения магазина может использоваться двигатель 36 с передачей винт-гайка.

Механизм ввода датчиков в зону обработки устанавливается на кронштейне 37, жестко соединенном со станиной 1. Он выполняется с использованием гидроцилиндров 38, на штоке 39 которого закреплен управляемый захват 40. Корпус гидроцилиндра 38 установлен с возможностью позиционирования относительно торцев круга. Корпус перемешается по направляюшим с помоп ью гидроцилиндра 41. Положение механизма ввода относительно торцев круга определяется упорами 42.

Так же как и в ранее описанной конструкции возможно использование серийно выпускаемых скоб и датчиков. Они дополнительно оснащаются базирующим элементом 43 для взаимодействия с управляемым захватом 40 и фиксирующими элементами

44, взаимодействующими с фиксаторами 33, для удержания скоб в гнездах магазина. Последовательность работы устройства

аналогична описанной ранее. После наладочных онераций по программе производится позиционирование магазина 30 и гидроцилиндра 38 устройства ввода. Далее по команде системы управления

подается масло в рабочую полость гидроцилиндра 38. Захват 40 входит в контакт с базирующим элементом прибора осевой ориентации или скобы, освобождая его от фиксаторов 33, и вводит прибор или скобу

в зону обработки.

Формула изобретения

Устройство активного контроля размеров

для круглошлифовальных станков с ЧПУ, содержащее предварительно настроенные измерительные приборы для контроля диаметральных и осевых размеров и смонтированный на основании механизм ввода

приборов в зону обработки, отличаюшееся тем, что, с целью сокращения времени наладки и расширения технологических возможностей устройства, оно снабжено магазином, установленным на основаНИИ с возможностью перемещения относисительно основания параллельно оси обрабатываемого изделия и позиционирования относительно механизма ввода, причем измерительные приборы размещены в упомянутом магазине так, что каждый прибор имеет возможность соединения с механизмом ввода, а механизм ввода смонтирован на основании с возмолсностью установки в двух фиксированных положениях относительно торцев шлифовального круга.

Источники информации, принятые во внимание при экспертизе 1. Высоцкий А. В. и др. Приборы и устройства для активного контроля размеров

в машиностроении. М., Машгиз, 1961, с. 86-87. S , 15 fO

Фаг. I

ll

jil ©--i fe

Фаг.З

го

.fsfpys. 4 98

| название | год | авторы | номер документа |

|---|---|---|---|

| Круглошлифовальный станок с ЧПУ | 1977 |

|

SU1144852A1 |

| БЕСЦЕНТРОВЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 2019 |

|

RU2722943C1 |

| Бесцентровый круглошлифовальный станок | 2017 |

|

RU2679809C1 |

| КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 2018 |

|

RU2697533C1 |

| УНИВЕРСАЛЬНЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 1992 |

|

RU2050248C1 |

| Бесцентровый круглошлифовальный станок с удлиненным ходом корпуса ведущего круга | 1979 |

|

SU1014687A1 |

| Круглошлифовальный станок | 1982 |

|

SU1065170A1 |

| Станок с ЧПУ для заточки инъекционных игл одноразовых шприцов | 1990 |

|

SU1774911A3 |

| Многооперационный станок портального типа | 1989 |

|

SU1742029A1 |

| Механизм поперечных подач кругло-шлифОВАльНОгО CTAHKA | 1979 |

|

SU837819A1 |

Авторы

Даты

1981-09-07—Публикация

1979-05-17—Подача