Известны зубофасочные станки фирмы «Hans Lenze» для обработки зубчатых колес с дисковыми абразивными кругами, где установка заготовок осуществляется при небольшом подъеме шлифовального круга над заготовкой за счет поворота его вокруг оси качания.

Описываемый станок отличается от известных тем, что на нем можно обрабатывать заготовки колес диаметром свыше 500 мм при обработке одного торца двумя шлифовальными кругами с автоматическим отводом шпинделей в конце обработки и подводом к заготовке в начале обработки с осуществлением необходимых наладочных перемещений шпинделей в любом пространственном направлении. Станок содержит сварную станину, меньше наибольшей заготовки, и выдвижные рабочие и наладочные пульты управления; на планшайбе станка устанавливается крестовина.

Все это позволяет повысить производительность, сократить габариты станка, расширить диапазон размеров обрабатываемых на станке заготовок.

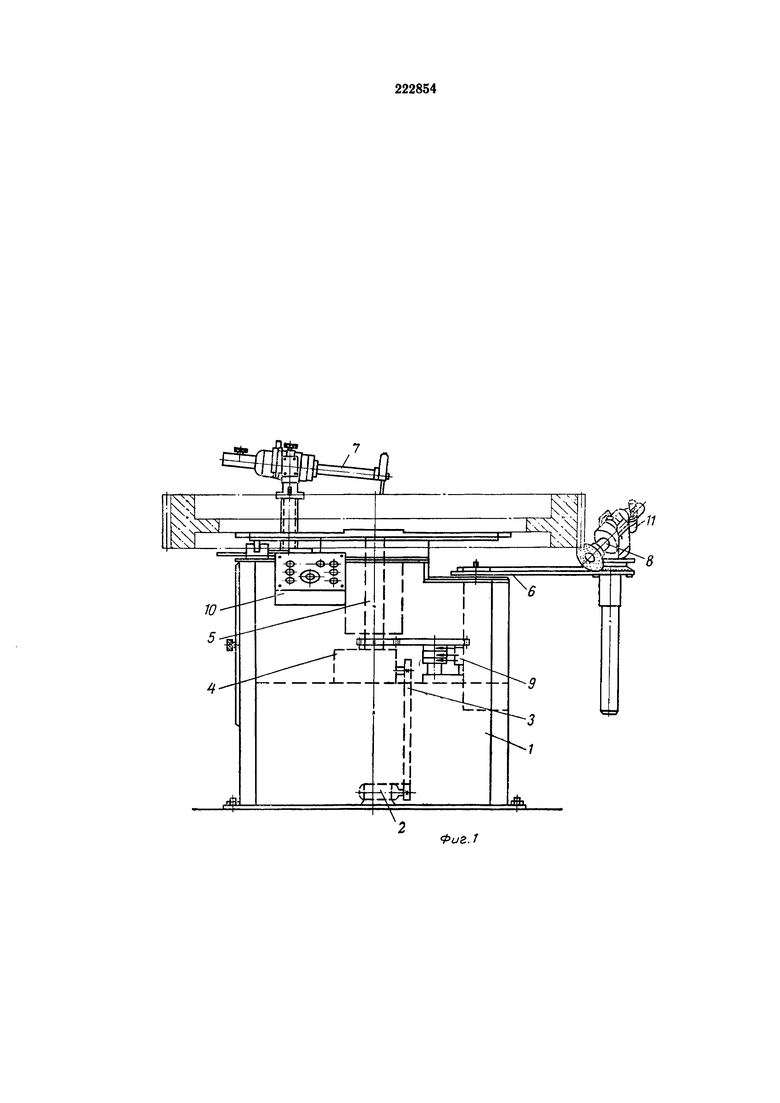

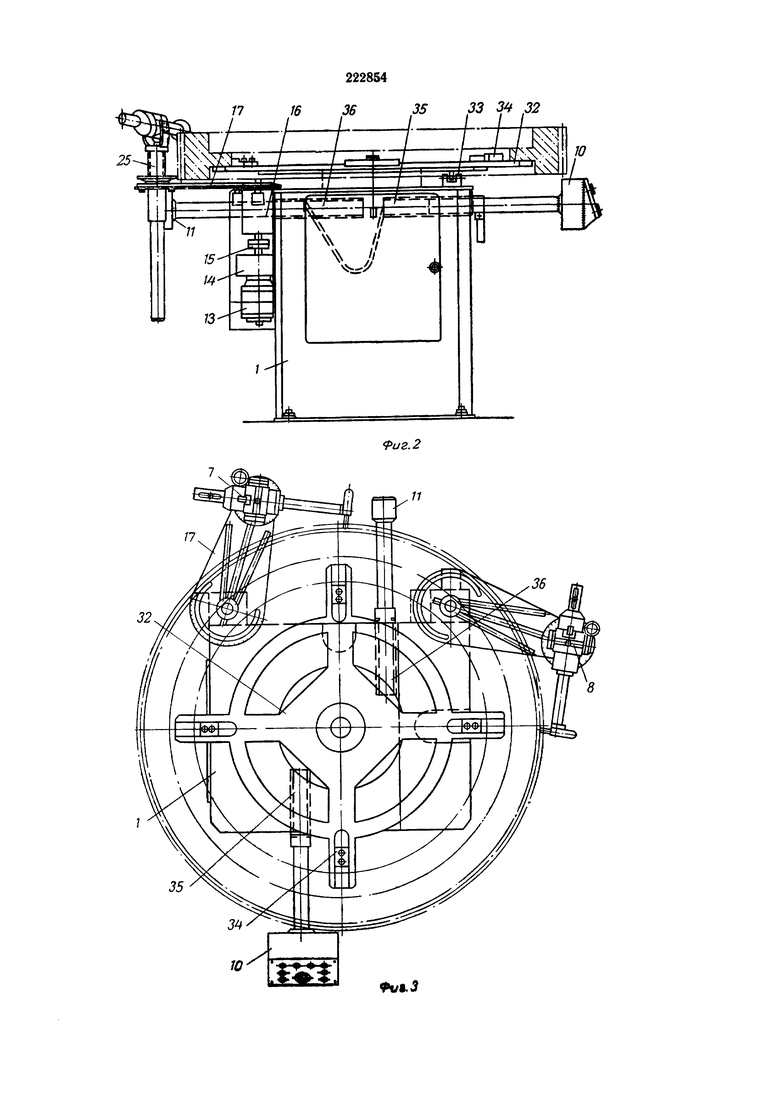

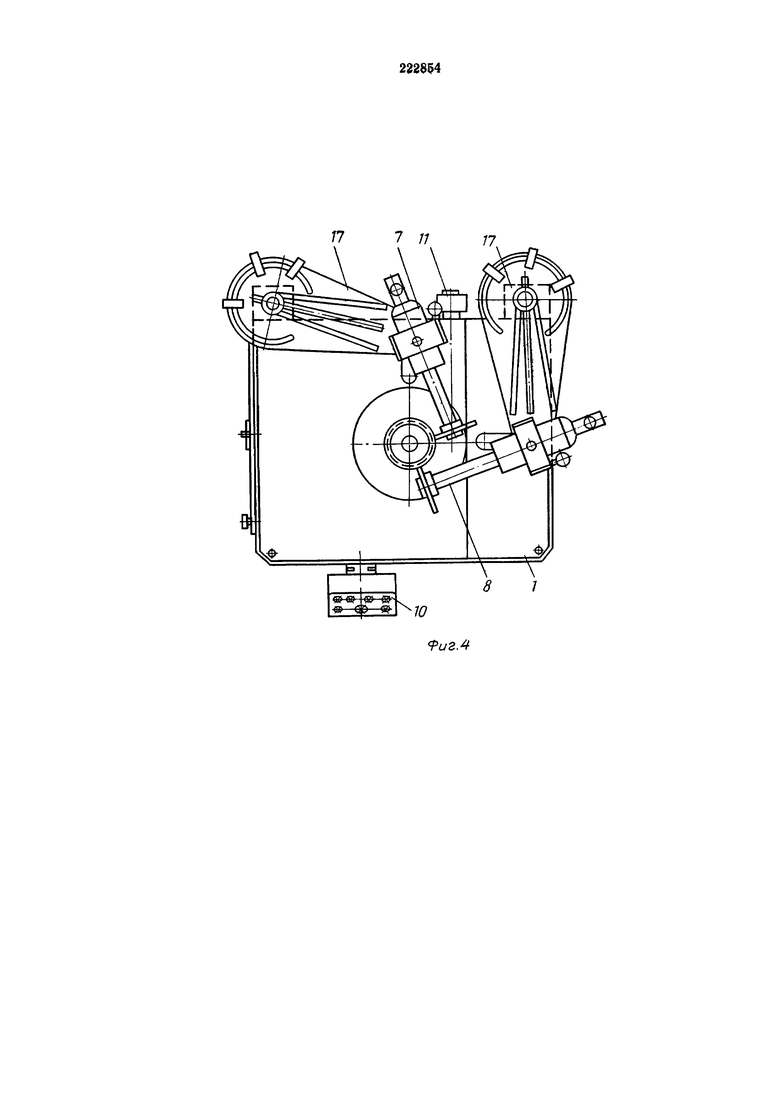

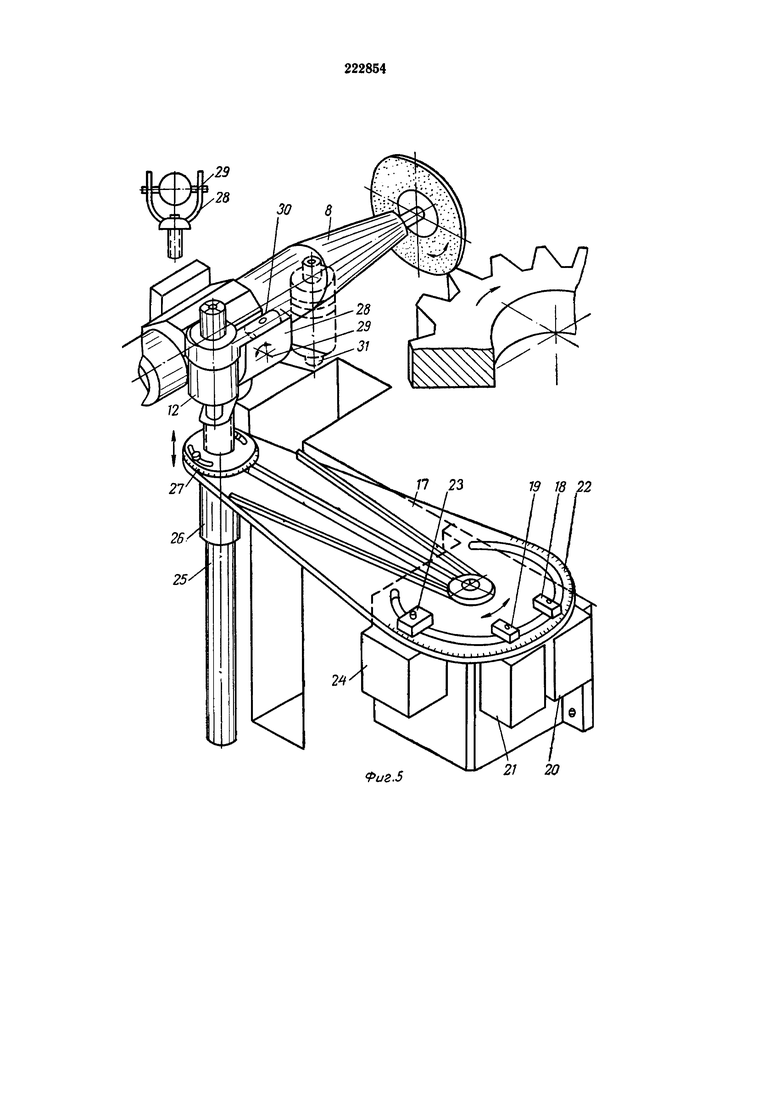

Конструкция станка изображена на фиг. 1-5.

Предлагаемый станок состоит из сварной станины 1, привода изделия, состоящего из электродвигателя 2 постоянного тока, обороты которого регулируются двухступенчатой ременной передачей 3, понижающего редуктора 4, шпинделя 5 изделия и устройства 6 для установки обрабатываемого зубчатого колеса, системы автоматического отвода шлифовальных шпинделей 7 и 8 от обрабатываемой заготовки в конце обработки и их подвода к заготовке в начале обработки и установки шлифовальных шпинделей в требуемое пространственное положение относительно заготовки, механизма 9 установки числа проходов, системы выдвижных пультов - наладочного 10 и рабочего 11, механизма 12 плавного опускания шлифовального круга на изделие в начале обработки и его подъема в исходное положение в конце обработки с возможностью регулирования скоростей подъема и опускания.

Механизмы механического отвода шпинделей в сторону в конце обработки и их подвода к заготовке в начале обработки в сочетании с системой установки шпинделей относительно обрабатываемого зубчатого колеса состоят из электродвигателя 13; понижающего редуктора 14 с цилиндрическими зубчатыми колесами с i=500; соединительной дисковой муфты 15; поворотного вала 16; кронштейна 17, жестко закрепленного на валу 16, с установленными на нем упорами 18 и 19, ограничивающими подвод и отвод шпинделей путем их воздействия на конечные выключатели 20 и 21 и являющимися в сочетании с лимбом 22, нанесенном на кронштейне, первым из элементов системы установки относительного положения шлифовальных шпинделей; передвижного гнезда 23 и фиксатора 24, фиксирующего положение шлифовального шпинделя после его подвода к заготовке; вертикального винта 25, вставленного во втулку 26 кронштейна 17 и служащего для вертикального перемещения шпинделей, что является вторым из элементов системы установки относительного положения шлифовальных шпинделей; лимба 27, контролирующего установочный поворот вертикального винта во втулке 26 и являющегося третьим элементом системы установки относительного положения шлифовальных шпинделей; круговых направляющих 28, перемещением которых устанавливается положение оси качания 29 относительно оси вертикального винта 25, контролируемое по делениям, имеющимся на круговых направляющих, являющихся четвертым элементом системы установки относительного положения шпинделей; крепежных элементов для крепления шлифовального шпинделя в требуемом положении.

Механизм, обеспечивающий возможность использования в зависимости от необходимости шпинделя, предназначенного для обработки нижнего торца заготовки, на обработку верхнего торца, т.е. обеспечивающий возможность одновременной обработки двумя шлифовальными кругами верхнего и нижнего торца заготовки или только верхнего торца, содержит закрепленный на круговых направляющих 28 поворотный хомут 30, в который устанавливается демпфирующий механизм 12 для плавного опускания и подъема шлифовального шпинделя, и прикрепленный к шпинделедержателю двусторонний упор 31, служащие вместе с вертикальным винтом 25 для установки шлифовального круга на обработку нижнего или верхнего торца заготовки.

Устройство для установок заготовки и система выдвижных пультов содержит крестовину 32, роликовые буксы 33, кулачки 34, выдвижные пульты 10 и 11 и направляющие 35 и 36 для перемещения пульта.

При включении станка автоматически поворачиваются кронштейны, подводя шлифовальные шпиндели к обрабатываемому изделию до нажима упоров на конечные выключатели с фиксацией положения шлифовальных шпинделей фиксатором. После этого включается вращение обрабатываемой заготовки, вращение шлифовальных кругов, и с помощью механизмов плавного опускания шлифовальные круги опускаются на торец заготовки. Обработка производится автоматически за один, два или три прохода, предварительно установленных с помощью механизма числа проходов.

Образование фасок по контуру зубьев зубчатых колес производится двумя качающимися шпинделями с установленными на них дисковыми абразивными кругами, качание шпинделей осуществляется от зубчатого контура вращающейся заготовки. Постоянный контакт заготовки с дисковыми кругами сохраняется за счет груза, установленного на шпинделях.

По окончании обработки шлифовальные шпиндели с помощью механизмов плавного подъема автоматически поднимаются над заготовкой, выключается вращение заготовки и шлифовальных шпинделей и последние автоматически поворотом кронштейнов отводятся в сторону от заготовки до воздействия установленных на кронштейнах упоров на конечные выключатели. На этом цикл обработки заканчивается.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ (ВАРИАНТЫ) | 2007 |

|

RU2450905C2 |

| СТАНОК ДЛЯ ОБРАБОТКИ ФАСОК ПО КОНТУРУ ЗУБЬЕВ ЗУБЧАТЬ5Х КОЛЕС | 1966 |

|

SU185187A1 |

| Способ шлифования зубчатых колес с круговыми зубьями и станок для его осуществления | 1982 |

|

SU1079380A1 |

| Станок для обработки наружных цилиндрических поверхностей деталей | 1990 |

|

SU1764967A1 |

| Ленточно-шлифовальный станок | 1976 |

|

SU818826A1 |

| Зубошлифовальный станок для конических колес с круговыми зубьями | 1974 |

|

SU518287A1 |

| УСТРОЙСТВО для ОБРАБОТКИ СФЕРИЧЕСКИХ ТОРЦОВ | 1972 |

|

SU327990A1 |

| Станок для двусторонней обработки плоских поверхностей | 1982 |

|

SU1017476A1 |

| Станок для шлифования выпуклой илиВОгНуТОй пОВЕРХНОСТи пРОКАТНыХ ВАлКОВС пРОфилЕМ B ВидЕ дуги ОКРужНОСТи | 1978 |

|

SU804384A2 |

| Устройство для шлифования профильных валов с равноосным контуром | 1983 |

|

SU1140937A1 |

1. Полуавтоматический зубофасочный станок для обработки фасок по контуру зубьев зубчатых колес двумя свободно качающимися дисковыми абразивными кругами, шпиндели которых вместе с осями их качания устанавливают в определенном положении относительно заготовки, а качание шпинделей осуществляется от зубчатого контура вращающейся заготовки, причем постоянный контакт последней с абразивным кругом сохраняется за счет груза, установленного на шпинделе, и оба шпинделя снабжены механизмами плавного опускания абразивных кругов на заготовку и их подъема от заготовки, отличающийся тем, что, с целью возможности обработки крупных зубчатых колес и повышения производительности, станок снабжен механизмами, обеспечивающими механический отвод шпинделей в стороны после окончания обработки и их подвод к заготовке в начале обработки и установку шлифовальных шпинделей в любое требуемое пространственное положение относительно обрабатываемого зубчатого колеса, каждый из которых содержит электродвигатель, понижающий редуктор с цилиндрическими зубчатыми колесами с i=500, соединительную дисковую муфту, поворотный вал, кронштейн, жестко закрепленный на валу с установленными на нем передвигаемыми по пазу упорами, ограничивающими подвод и отвод шпинделей путем их воздействия на конечные выключатели и являющимися в сочетании с лимбом, нанесенным на кронштейне, одним из элементов системы установки шпинделей в требуемое пространственное положение относительно заготовки, передвижное гнездо и фиксатор, фиксирующий положение шлифовального шпинделя в рабочем положении после его подвода к заготовке, вертикальный винт, вставленный во втулку кронштейна с гайкой, служащих для вертикального перемещения шпинделей, лимба, контролирующего установленный поворот вертикального винта круговых направляющих, перемещением которых устанавливается положение оси качания относительно оси вертикального винта, контролируемое по делениям, имеющимся на круговых направляющих, и крепежных элементов для крепления шпинделей в требуемом положении.

2. Станок по п. 1, отличающийся тем, что, с целью сокращения габаритов станины по сравнению с наибольшим размером обрабатываемого зубчатого колеса, возможности расширения диапазона размеров обрабатываемых на станке заготовок и сокращения числа потребных типоразмеров станков, станок содержит сварную станину, значительно меньших размеров, чем наибольшая обрабатываемая на станке заготовка, а на планшайбе станка устанавливается крестовина, имеющая сердцевину для ее крепления на планшайбе, кольцевую часть для опоры на роликовые буксы, кулачки для центрирования заготовок по внутреннему диаметру и дополнительную опору в виде роликовых букс. Станок для осуществления вышеуказанной цели содержит также выдвижной рабочий и наладочный пульты управления, перемещаемые по имеющимся в станке направляющим в зависимости от размеров заготовок и закрепляемые в нужном положении.

3. Станок по пп. 1 и 2, отличающийся тем, что, с целью одновременной обработки двумя шлифовальными кругами только верхнего торца или верхнего и нижнего торца, станок содержит закрепленный на круговых направляющих специальный поворотный хомут, в который устанавливается демпфирующий механизм для плавного опускания и подъема шлифовального шпинделя и прикрепляемый к качающемуся вместе со шпинделем шпинделедержателю двусторонний упор, служащий вместе с поворотным хомутом и вертикальным винтом для установки шлифовального круга на обработку нижнего или верхнего торца заготовки.

Авторы

Даты

1968-10-31—Публикация

1966-09-27—Подача