Известные расточные головки для обработки цилиндрических торцовых, конических и внутренних сферических поверхностей содержат корпус, салазки с резцедержателем и приводы подач салазок.

Предложенная расточная головка отличается от известных, тем, что она снабжена раздельными приводами радиальной и круговой подач салазок, а резцедержатель установлен на направляющих поворотного в полости салазок кронштейна.

Такое конструктивное выполнение головки позволяет повысить производительность обработки и расширить ее универсальность.

Кроме того, предложенная головка отличается от известных тем, что механизм радиальной подачи выполнен в виде конической шестеренной передачи, получающей вращение от рукоятки управления радиальной подачи и передающей перемещение через систему зубчатых шестерен с винтовых передач рейке, жестко связанной с салазками. Это обеспечивает радиальную подачу или подачу вдоль образующей конуса независимо от вращения главного привода станка.

Для осуществления круговой подачи независимо от вращения главного привода станка, механизм круговой подачи салазок резца выполнен в виде конической шестеренной передачи, получающей вращение от рукоятки управления круговой подачи и сообщающей вращение через систему зубчатых шестерен и винтовых передач шестерне, связанной с кронштейном, поворотным в полости салазок.

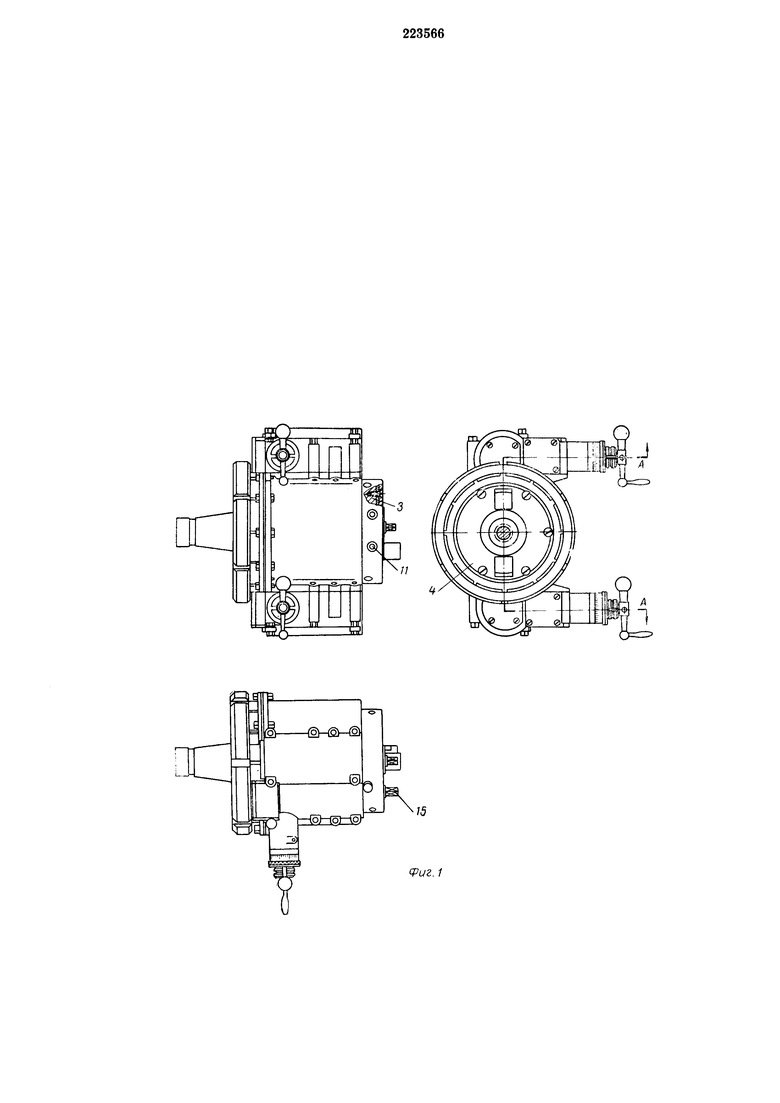

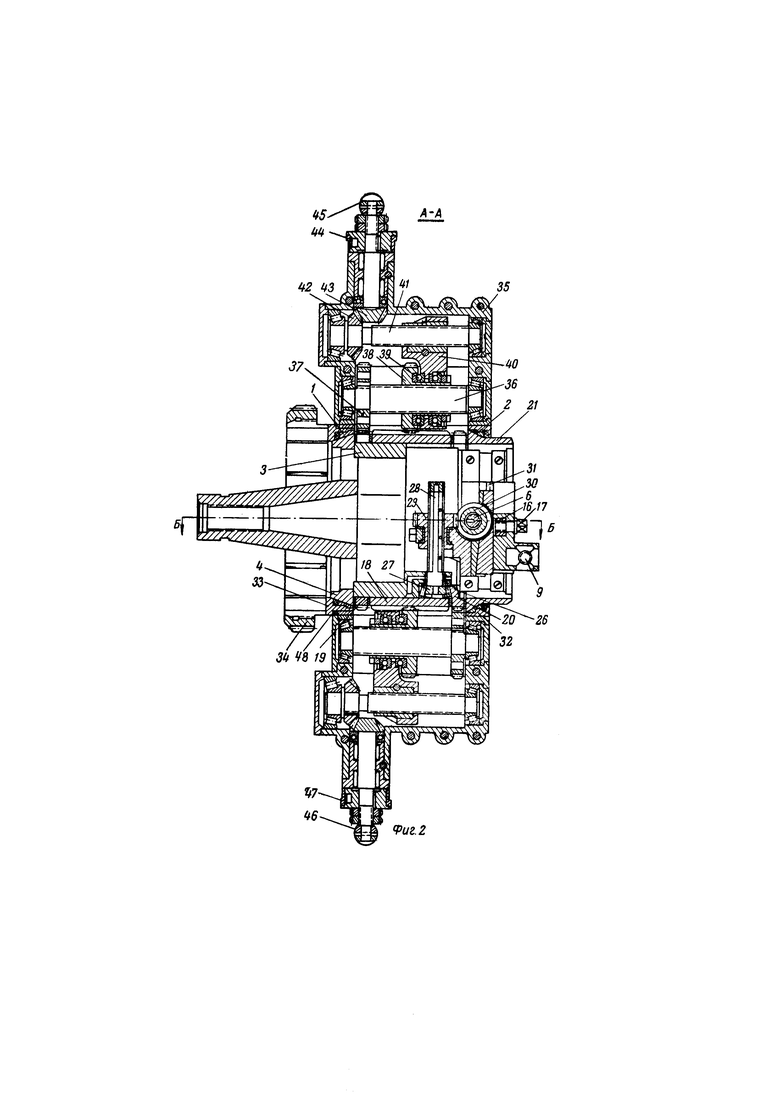

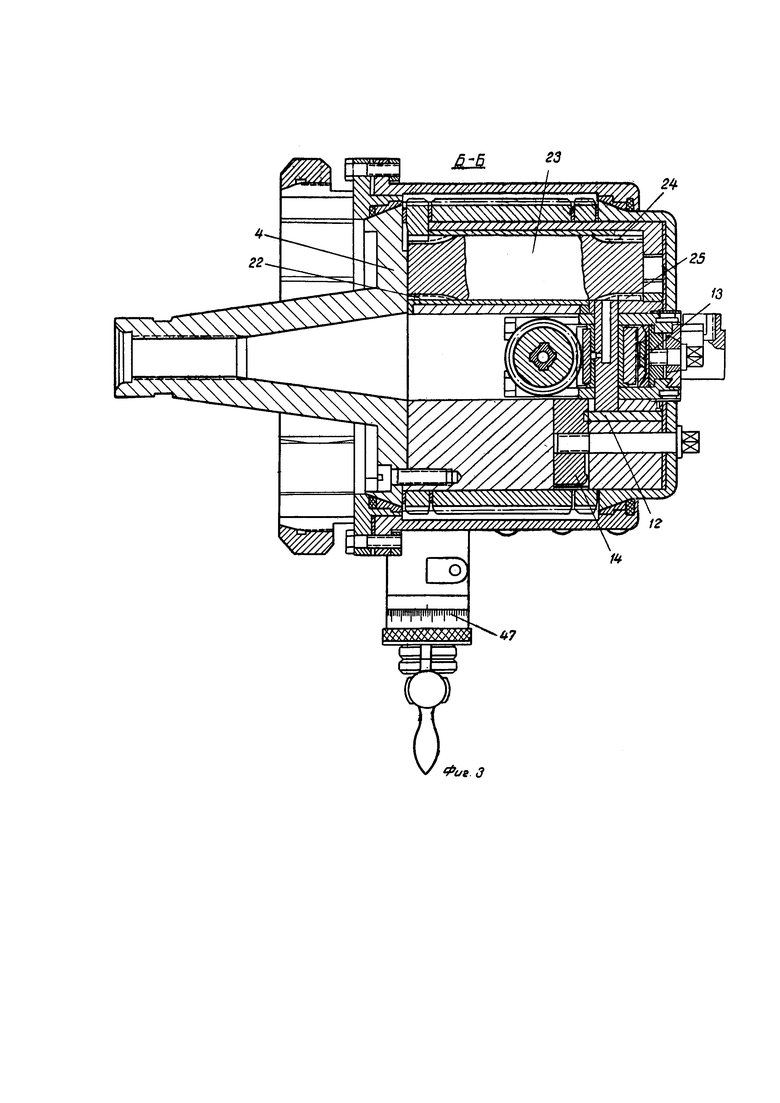

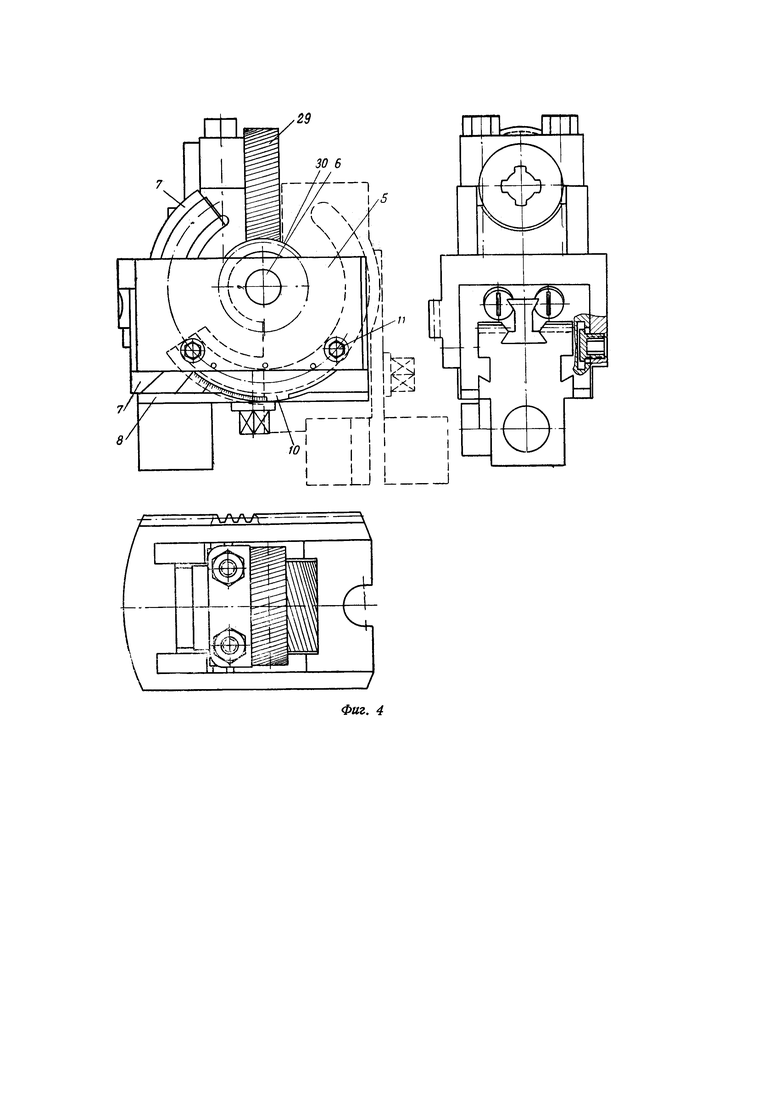

На фиг. 1 изображена предлагаемая головка в трех проекциях; на фиг. - то же, разрез по А-А на фиг. 1; на фиг. 3 - то же, разрез по Б-Б на фиг. 2; на фиг. 4 - салазки в сборе в трех проекциях.

Детали головки смонтированы двумя узлами, отделенными друг от друга подшипниками 1 и 2. Внутренний узел приводится во вращение от шпинделя станка, внешний во время работы неподвижен. Базовой деталью внутреннего узла является корпус 3, скрепленный с планшайбой 4, конус которой закрепляется в шпинделе станка. На радиальных направляющих корпуса 3 смонтированы салазки 5. В полости салазок 5 помещен поворотный на оси 6 кронштейн 7, на направляющих которого смонтирован резцедержатель 8. В резцедержателе имеются отверстия для резцов, закрепленных винтом 9. Величину угла поворота кронштейна 7 можно установить по имеющейся на нем шкале с делениями от 0 до 90° и нониусу 10. Положение кронштейна фиксируется винтами 11. Люфт в соединении салазок с корпусом 3 и поворотным кронштейном 7 устанавливается одновременно клином 12, люфт резцедержателя 5 с поворотным кронштейном 7 - клином 13. Салазки фиксируются сухарем 14 и винтом 15, резцедержатель - сухарем 16 и винтом 17.

На корпусе 3 снаружи смонтированы шестерни 18, 19 и 20, имеющие одинаковое число зубьев. Осевые перемещения их ограничены с одной стороны планшайбой 4, с другой - чашкой 21. Широкая шестерня 18 закреплена на корпусе с помощью шпонки (на фигуре шпонка не показана). Шестерни 19 и 20 на корпусе насажены свободно. Шестерня 19 связана с салазками 5 при помощи сектора внутреннего зацепления, выполненного за одно целое с шестерней 19, венца 22, валика 23, венца 24 и рейки 25. Шестерня 20 связана с резцедержателем 8 коническим сектором 26, выполненным за одно целое с шестерней 20, венцом 27, ходовым валиком 28, винтовой шестерней 29, закрепленной на салазках 5, шестерней 30, расположенной на оси 6, и рейкой 31.

Детали внешнего узла размещены в приливах, соединенных корпусом 32. Корпус 32 скреплен болтами с цанговым фланцем 33, который может фиксироваться на гильзе или опоре фланца шпинделя станка подтягиванием гайки 34. Между корпусом 32 и цанговым фланцем 33 установлено компенсационное кольцо 48 для регулировки люфта в подшипниках 1 и 2. В приливе 35 смонтирован на опорах качения валик 36, на котором размещены шестерни 37 и 38, имеющие одинаковое число зубьев. Первая закреплена на шпонке и постоянно сцеплена с шестерней 19. Вторая свободно расположена на винтовых направляющих (например, на винтовых шлицах) и постоянно сцеплена с шестерней 18. Перемещение шестерни 38 по валику 36 ограничено подшипниками 39, смонтированными в подвижном кронштейне 40, который удерживается винтом 41. На винте 41 закреплена коническая шестерня 42, которая сцепляется с шестерней 43. На валике шестерни 43 закреплены лимб 44 и рукоятка 45.

Если положение шестерни 38 на валике 36 не изменяется, то она, вращаясь от шестерни 18 с определенным числом оборотов, такое же число будет сообщать валику 36 и шестерне 37. Число оборотов шестерни 19 в этом случае равно числу оборотов шестерни 18, то есть шестерня 18 и шестерня 19 вместе с корпусом 3 вращаются в одном направлении с одним и тем же числом оборотов. Поэтому венец 22, находящийся в зацеплении с сектором внутреннего зацепления 21, не будет вращаться вокруг своей оси и салазки подачи не получат.

Радиальная подача салазок 5 обеспечивается вращением рукоятки 45. Вращение рукоятки 45 через коническую передачу 42, 43 сообщается винту 41 и преобразуется в поступательное движение кронштейна 40, которое сообщается шестерне 38. При поступательном движении шестерни 38 валик 36 ввинчивается в ее отверстие, дополнительно поворачиваясь. Суммарное число оборотов валика 36 сообщается шестерне 37. Числа оборотов шестерни 18 и шестерни 19 вместе с корпусом 3 в этом случае будут различными. Поэтому венец 22 начнет обкатываться по сектору 21 и салазки получат подачу, зависящую от величины и направления вращения рукоятки 45.

Резцедержатель 8 приводится в движение от рукоятки 46 аналогично.

Можно выбрать какие-нибудь удобные круглые числа, например, n и n1 которые соответствовали бы перемещению салазок 5 и резцедержателя 8 на один оборот лимбов 44 и 47.

При обработке конических поверхностей поворотный кронштейн 7 поворачивают на угол уклона и фиксируют винтами 11. Диаметр конуса можно регулировать перемещением салазок 5 от рукоятки 45. Рабочая подача резца вдоль образующей конуса осуществляется перемещением резцедержателя 8 по направляющим поворотного кронштейна 7 от рукоятки 46.

Обработка цилиндрических поверхностей без участия осевой подачи шпинделя или обрабатываемой детали соответствует обработке конуса с углом уклона, равным 0, а обработка поверхностей с большой разностью диаметров - обработке конуса с углом уклона, равным 90°. В последнем случае резцу сообщается суммарное радиальное перемещение, равное перемещению салазок 5 по направляющим корпуса 3 плюс перемещение резцедержателя 8 по направляющим поворотного кронштейна 7.

При обработке внутренних сферических поверхностей винты 11 ослабляют, а резцедержатель 8 фиксируют на поворотном кронштейне 7. В этом случае шестерня 30, поворачиваемая через привод резцедержателя 8 рукояткой 46, будет увлекать резцедержатель 8 и кронштейн 7, сообщая круговую подачу резцу.

Быстрая фиксация салазок 5 осуществляется поворотом рукоятки 46 в любую сторону. При этом фиксируются поворотный кронштейн 7 и резцедержатель 8, вследствие чего винтовая шестерня 29 окажется зафиксированной от поворота. Ходовой валик 28, закручиваемый через привод резцедержателя поворотом рукоятки 46, будет стремиться повернуть шестерню 29 и вместе с ней салазки 5, которые удерживаются в данном положении трением о направляющие корпуса 3 и трением в шлицевом соединении валика 28 и шестерни 29.

При нарезании резьбы или обработке цилиндрических поверхностей с участием осевой подачи шпинделя или обрабатываемой детали радиальные перемещения резца могут осуществляться с помощью рукоятки 45 или 46.

При подрезке торцов также можно пользоваться любой рукояткой или одновременно двумя. Поворотный кронштейн 7 можно установить под некоторым углом и одновременным вращением рукояток 45 и 46 предварительно обрабатывать фасонные поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАСТОЧНЫЙ СТАНОК | 1968 |

|

SU231299A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ СФЕРЫ НА ДЕТАЛЯХ ИЗ МЯГКИХ И ВЯЗКИХ МАТЕРИАЛОВ | 1970 |

|

SU272773A1 |

| Устройство к токарным станкам для кинематического дробления стружки | 1959 |

|

SU123011A1 |

| Прибор для автоматической заточки спиральных сверл | 1930 |

|

SU25062A1 |

| СТАНОК ДЛЯ ЗАТОЧКИ | 1973 |

|

SU361860A1 |

| Устройство для обработки сферический поверхностей | 1970 |

|

SU476091A1 |

| Приспособление для механического перемещения верхних салазок суппорта токарного | 1933 |

|

SU37959A1 |

| Токарно-винторезный станок | 1933 |

|

SU36127A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ОБРАБОТКИ ИЗДЕЛИЙ | 2010 |

|

RU2532680C2 |

| Расточная головка | 1974 |

|

SU495163A1 |

1. Расточная головка для обработки цилиндрических торцовых, конических и внутренних сферических поверхностей, содержащая корпус, салазки с резцедержателем и приводы подач салазок, отличающаяся тем, что, с целью повышения производительности обработки и расширения ее универсальности, головка снабжена раздельными приводами радиальной и круговой подач салазок, а резцедержатель установлен на направляющих поворотного в полости салазок кронштейна.

2. Головка по п. 1, отличающаяся тем, что, с целью осуществления радиальной подачи или подачи вдоль образующей конуса независимо от вращения главного привода станка, механизм радиальной подачи выполнен в виде конической шестеренной передачи, получающей вращение от рукоятки управления радиальной подачи и передающей перемещение через систему зубчатых шестерен и винтовых передач рейке, жестко связанной с салазками.

3. Головка по п. 1, отличающаяся тем, что, с целью осуществления круговой подачи независимо от вращения главного привода станка, механизм круговой подачи выполнен в виде конической шестеренной передачи, получающей вращение от рукоятки круговой подачи и сообщающей вращение через систему зубчатых шестерен и винтовых передач шестерне, связанной с кронштейном, поворотным в полости салазок.

Авторы

Даты

1968-11-13—Публикация

1965-10-11—Подача