Известны закалочные устройства, содержащие закалочный бак и струйчатые приспособления в виде параллельных трубок с отверстиями.

Недостатком этих устройств является то, что при закалке деталей, имеющих отверстия большие по длине и малые по сечению, во внутренних полостях образуется подушка из паров закалочной жидкости и воздуха, препятствующая интенсивному охлаждению этих полостей и получению требуемой твердости.

Предложенное устройство отличается тем, что оно снабжено подъемным столом, на котором размещена система спрейеров с фиксаторами, имеющая возможность перемещаться относительно подъемного стола.

Это позволяет регулировать скорости охлаждения внутренних и наружных поверхностей.

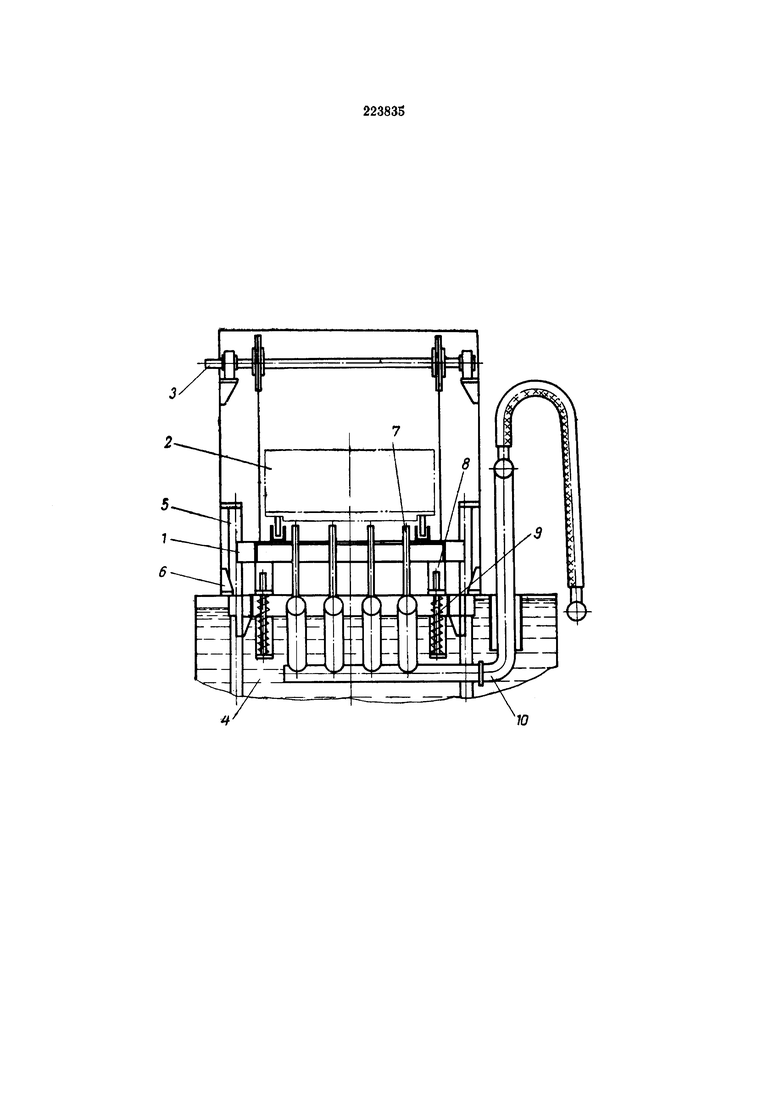

На чертеже схематически изображено предлагаемое устройство.

Устройство содержит закалочный стол 1, на котором установлен поддон 2 с закаливаемыми деталями, механизм 3 подъема и опускания, закалочный бак 4, направляющие 5, упоры 6, спрейеры 7, фиксаторы 8, пружины 9, трубопровод 10.

Устройство работает следующим образом.

Поддон 2 с деталями выгружают из печи на закалочный стол 1, который начинает опускаться вниз при помощи механизма 3 по направляющим 5.

При опускании закалочного стола пружины 9, несущие на себе систему спрейеров 7, расширяются, в результате чего спрейеры стоят на месте и входят во внутренние поверхности деталей. Одновременно происходит фиксация и ориентация поддона с деталями на закалочном столе при помощи фиксаторов 8, установленных на раме системы спрейеров.

Как только спрейеры 7 входят в детали, по трубопроводу 10 подается охлаждающая жидкость. Происходит закалка внутренних поверхностей деталей. При дальнейшем опускании закалочный стол упирается в систему спрейеров, и происходит их одновременное движение вниз в закалочную среду.

Начало включения подачи закалочной среды в систему спрейеров осуществляется от конечного выключателя, установленного на линии движения закалочного стола.

По окончании процесса закалки закалочный стол вместе с системой спрейеров по направляющим 5 поднимается вверх.

При выходе деталей из закалочной среды система спрейеров доходит до упоров 6, закрепленных на стенках бака 4, и останавливается, а закалочный стол продолжает движение вверх.

При этом происходит сжатие пружин 9, поддон освобождается от фиксаторов и спрейеров и может быть выгружен из закалочного бака.

Для закалки деталей различной конфигурации система спрейеров выполнена съемной.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для закалки пружин | 1991 |

|

SU1822428A3 |

| Установка для закалки металлических изделий | 2017 |

|

RU2678720C1 |

| Устройство для закалки изделий | 1978 |

|

SU850691A1 |

| Закалочный бак | 1982 |

|

SU1168611A1 |

| Закалочный бак | 1982 |

|

SU1092191A1 |

| Автоматическая линия для термообработки деталей и устройство для закалки деталей | 1981 |

|

SU1016380A1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ИЗДЕЛИЙ | 2004 |

|

RU2255985C1 |

| Закалочно-отпускной агрегат | 1989 |

|

SU1775592A1 |

| Поточная линия для термообработки | 1983 |

|

SU1201329A1 |

| Закалочное устройство | 1976 |

|

SU659636A1 |

Устройство для закалки деталей, содержащее закалочный бак с системой спрейеров, отличающееся тем, что, с целью регулирования скорости охлаждения внутренних и наружных поверхностей изделий, оно снабжено подъемным столом, на котором размещена система спрейеров с фиксаторами, имеющая возможность перемещения относительно подъемного стола.

Авторы

Даты

1968-11-21—Публикация

1967-01-20—Подача