Известны ставки для чистовой абразивной обработки изделий. На станине такого станка расноложеиы абразивные ииструменты различной зернистости, вращающийся стол, несущий иолые шииндели с узлами крепления обрабатываемых деталей. Вращение шпинделям передается от приводного ремня, обегающего ведущий и натяжной шкивы и шкивы шпинделей, находящихся в зоне обработки. Станок снабжен распределителем, подающим в полость щпинделя, проходящего зону разгрузки, сжатый воздух, сдувающий обработанное изделие.

Отличием предлагаемого станка является использование в качестве инструментов абразивных лент, механизм перемотки которых соединен зубчатой передачей с зубчатым венцом вращающегося стола. Приспособления для крепления крышек выполнены каждое в виде ирисоски, соединенной с внутренней полостью шпинделя, а к распределителю подсоединен вакуум-насос, создающий в полости шпинделя и в присосках разрежение, удерживающее крышки при прохождении шпинделями зоны обработки.

Такое выполнение .позволяет повысить производительность.

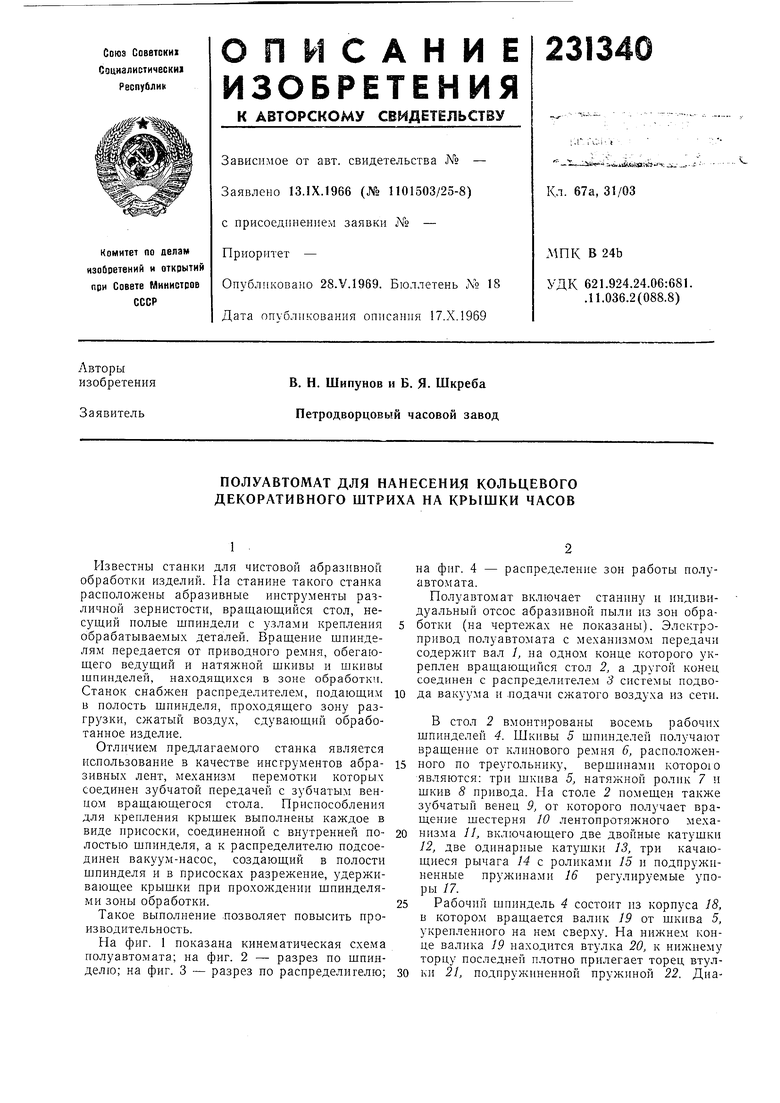

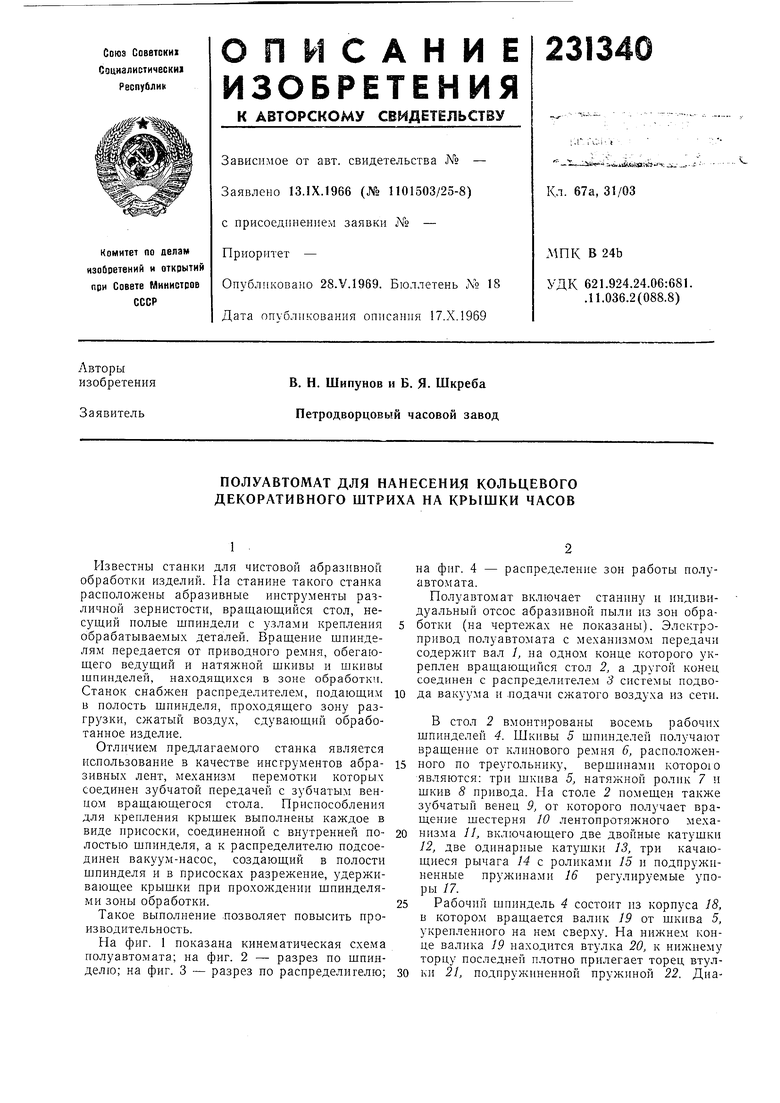

На фиг. 1 показана кинематическая схема полуавтомата; на фиг. 2 - разрез по шпинделю; на фиг. 3 - разрез по распределигелю;

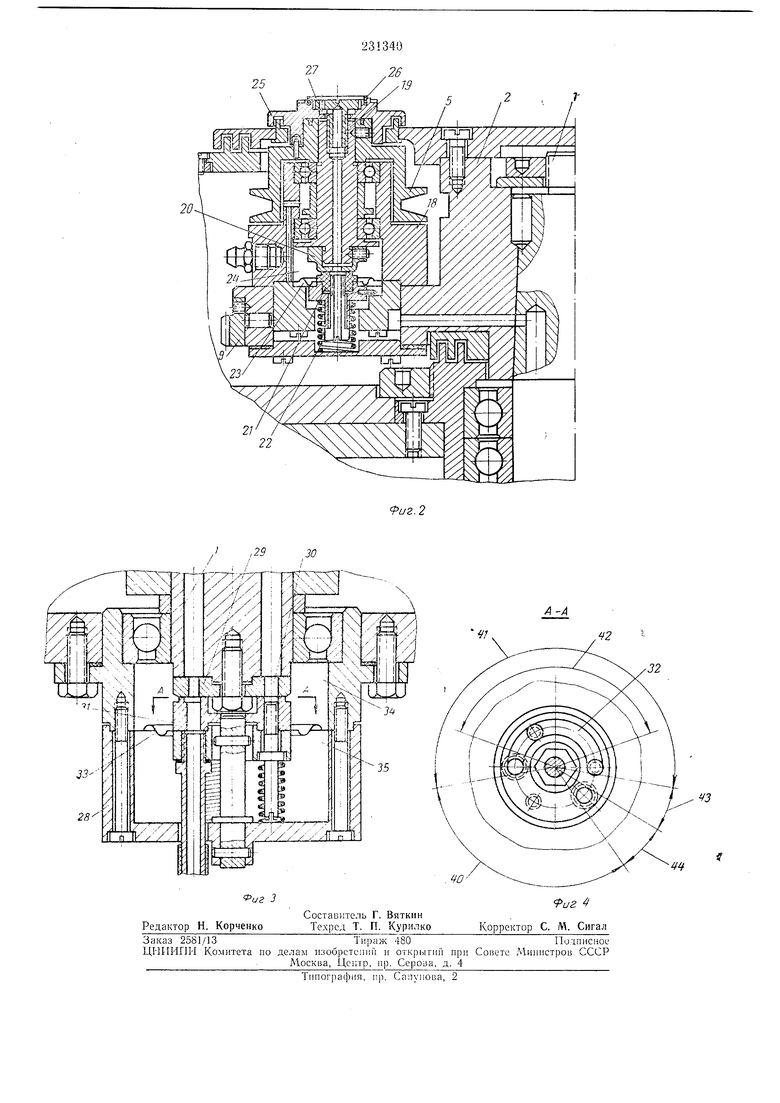

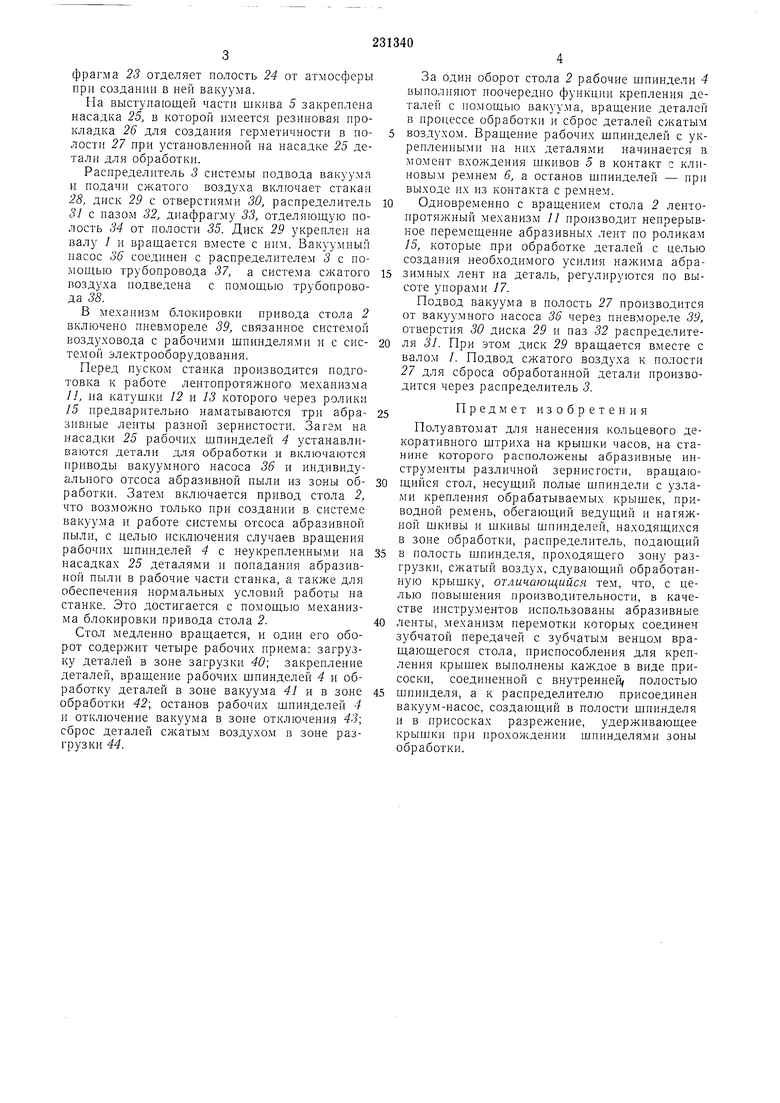

на фиг. 4 - распределение зон работы полуавто.мата.

Полуавтомат включает станину и индивидуальный отсос абразивной пыли из зон обработки (на чертежах не показаны). Электропривод полуавтомата с механизмом передачи содержит вал 1, на одном конце которого укреплен вращающийся стол 2, а другой конец соединен с распределителем 3 системы подвода вакуума и .подачи сжатого воздуха из сети.

В стол 2 вмонтированы восемь рабочих шпинделей 4. Шкивы 5 шпинделей иолучают вращение от клинового ремня 6, расположенного по треугольнику, вершинами которою являются: три шкива 5, натяжной ролик 7 и шкив 8 привода. На столе 2 помещен также зубчатый венец 9, от которого получает вращение шестерня 10 лентопротяжного механизма //, включающего две двойные катушки 12, две одинарные катушки 13, три качающиеся рычага 14 с роликами 15 и подпружиненные прулчинами 16 регЗЛируемые упоры 17.

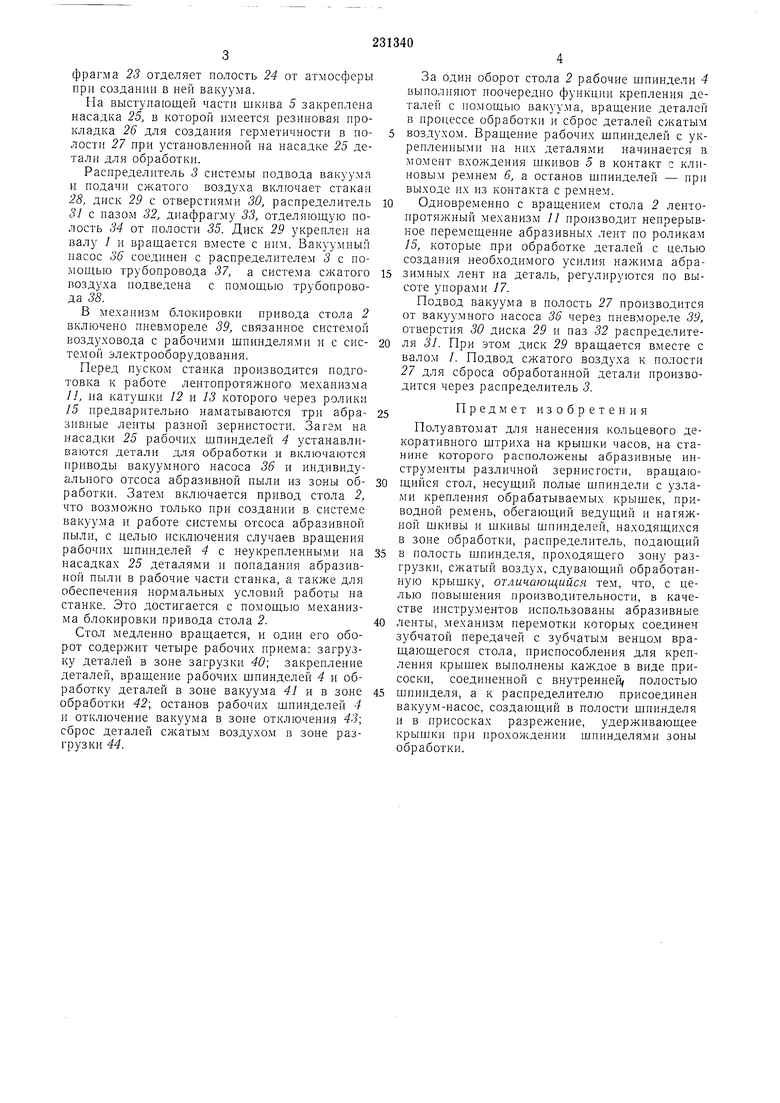

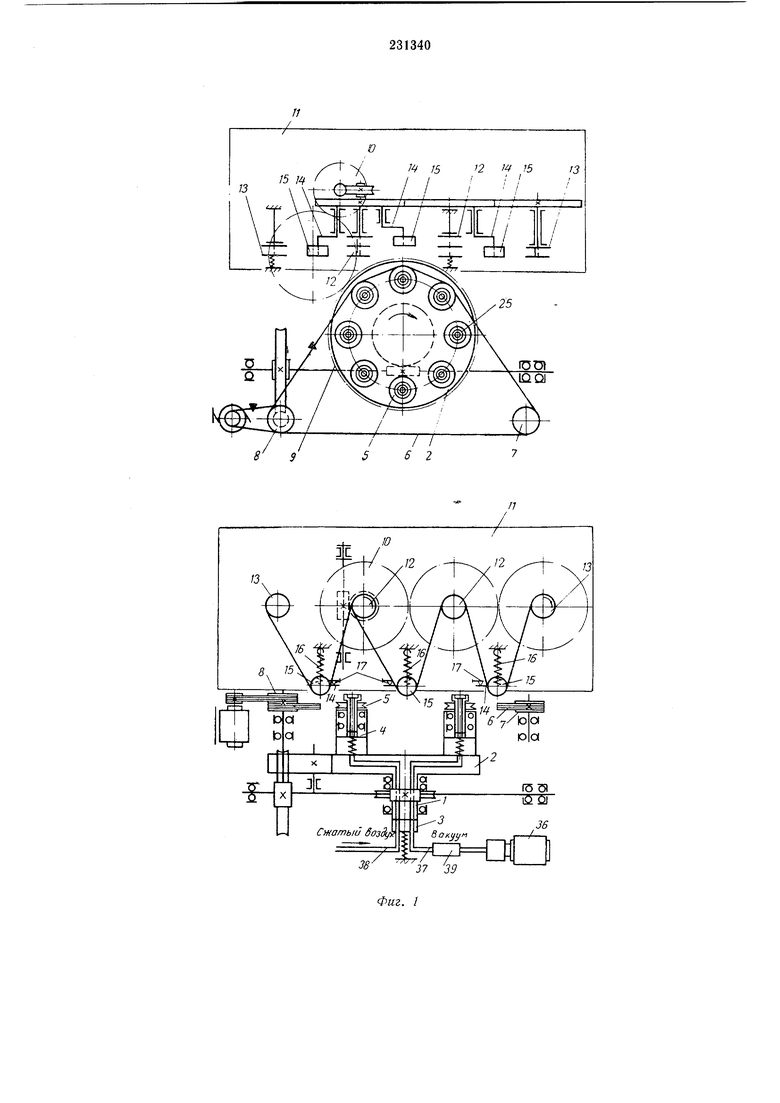

Рабочий шпиндель 4 состоит из корпуса 18, в котором вращается валик 19 от шкива 5, укрепленного на нем сверху. На нижнем конце валика 19 находится втулка 20, к нижнему торцу последней плотно прилегает торец втулфрагма 23 отделяет полость 24 от атмосферы при создании в ней вакуума. Па выступающей части шкива 5 закреплеиа насадка 25, в которой имеется резиновая прокладка 26 для создания герметичности в полости 27 при установленной на насадке 25 детали для обработки. Распределитель 3 системы подвода вакуума и подачи сжатого воздуха включает стакан 28, диск 29 с отверстиями 30, распределитель 31 с пазом 32, диафрагму 33, отделяющую иолость 34 от полости 35. Диск 29 укреплен на валу 1 и вращается вместе с ним. Вакуумный насос 36 соединен с распределителем 3 с помощью трубопровода 37, а система сжатото воздуха подведена с помощью трубопровода 38. В механизм блокировки привода стола 2 включено пневмореле 39, связанное системой воздуховода с рабочими щпинделями и с системой электрооборудования. Перед пуском станка производится подготовка к работе лентопротяжного механизма //, на катушки 12 и 13 которого через ролики 15 предварительно наматываются три абразивные ленты разной зернистости. Заггм на насадки 25 рабочих щпинделей 4 устанавливаются детали для обработки и включаются приводы вакуумного насоса 36 и индивидуального отсоса абразивной пыли из зоны обработки. Затем включается привод стола 2, что возможно только нри создании в системе вакуума и работе системы отсоса абразивной пыли, с целью исключения случаев вращения рабочих шпииделей 4 с неукрепленными на насадках 25 деталями и иоиадания абразивной пыли в раоочие части станка, а также для обеспечения нормальных условий работы на станке. Это достигается с помощью механизма блокировки привода стола 2.

Стол медленно вращается, и один его оборот содержит четыре рабочих нриема: загрузку деталей в зоне загрузки 40; закреиление деталей, вращение рабочих щпинделей 4 и обработку деталей в зоне вакуума 4/ и в зоне обработки 42; останов рабочих шиинделей 4 и отключение вакуума в зоне отключения 43; сброс деталей сжатым воздухом в зоне разгрузки 44.

ную крышку, отличающийся тем, что, с целью новышения производительности, в качестве инструментов использованы абразивные ленты, механизм перемотки которых соединен зубчатой передачей с зубчатым венцом вращающегося стола, ириспособления для крепления крышек выполнены каждое в виде присоски, соединенной с внутренней/ полостью шпинделя, а к распределителю нрисоединен вакуум-насос, создающий в полости шпинделя и в присосках разрежение, удерживающее крышки при прохождении шпинделями зоны обработки. За один оборот стола 2 рабочие шниндели 4 выполняют поочередно функции крепления деталей с по.мощью вакуума, вращение деталей в нроцессе обработки и сброс деталей сжатым воздухом. Вращение рабочих шпииделей с укрепленными на них деталями начинается в, момент вхождения шкивов 5 в контакт с клиновым ремнем 6, а останов шпинделей - при выходе их из контакта с ремнем. Одновременно с вращением стола 2 лентоиротяжный механизм 11 ироизводит непрерывное перемещение абразивных лент ио роликам 15, которые при обработке деталей с целью создания необходимого усилия нажима абразимных лент на деталь, регулируются по высоте упорами 17. Подвод вакуума в полость 27 производится от вакуумного насоса 36 через пневмореле 39, отверстия 30 диска 29 и паз 32 распределителя 31. При этом диск 29 вращается вместе с валом /. Подвод сжатого воздуха к полости 27 для сброса обработанной детали производится через расиределитель 3. Предмет изобретения Полуавтомат для нанесения кольцевого декоративного штриха на крышки часов, на станине которого расположены абразивные инструменты различной зернистости, вращающийся стол, несущий полые шпиндели с узлами крепления обрабатываемых крышек, приводной ремень, обегающий ведущий и натяжной шкивы и шкивы шиинделей, находящихся в зоне обработки, распределитель, подающий в полость шпинделя, нроходящего зону разгрузки, сжатый воздух, сдувающий обработан8 9

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для ОБРАБОТКИ ГИБКИХ КРОМОК КОЛЬЦЕВЫХ РЕЗИНОВЫХ ДЕТАЛЕЙ | 1971 |

|

SU303208A1 |

| Карусельный многопозиционный полуавтоматический станок непрерывного действия для обработки фасонных изделий | 1967 |

|

SU296370A1 |

| Станок для суперфинишной обработки желоба кольца шарикового подшипника | 1980 |

|

SU918058A1 |

| Ленточно-шлифовальный станок | 1971 |

|

SU446398A1 |

| Устройство для обработки стеклоизделий | 1979 |

|

SU887133A1 |

| Устройство для пескоструйно очистки деталей в камере | 1977 |

|

SU764963A1 |

| ПОЛУАВТОМАТ ДЛЯ ОПРАВКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1972 |

|

SU339416A1 |

| Многопозиционный станок для обработки тонкостенных корпусов емкостей | 1976 |

|

SU749494A1 |

| Плоскошлифовальный станок | 1983 |

|

SU1093492A1 |

| Ленточно-шлифовальный станок | 1976 |

|

SU613887A1 |

37 39

Фиг. I

Даты

1968-01-01—Публикация