Изобретение относится к области выращивания монокристаллов из расплавов методом направленной кристаллизации и может быть использовано для создания устройств для выращивания монокристаллов сапфира.

Технической задачей, решаемой изобретением, является снижение себестоимости получаемых кристаллов, используемых преимущественно в оптоэлектронике.

Известно устройство для выращивания монокристаллов на основе сложных окислов, например, для выращивания алюмоиттриевых гранатов. Устройство представляет собой герметичную камеру, в которое установлены шток с присоединенной к нему затравкой с возможностью вертикального перемещения и вращения, водоохлаждаемый индуктор, соединенный с источником индукционного нагрева, водоохлаждаемое дно, выполненное в виде спирали, тигель, выполненный с отверстием в донной части и зафиксированный внутри индуктора в неподвижном положении, загрузочное устройство в виде герметичного бункера с механизмом подачи шихты и подающей трубкой. Внутренний объем тигля заполнен расплавом, из которого выращивают кристалл, причем расплав в процессе роста поступает в тигель через донное отверстие из дополнительного объема, образованного зазором между тиглем и индуктором. Первоначально ведут загрузку тигля и дополнительного объема и расплавляют шихту. В процессе роста ведут дошихтовку через подающую трубку в дополнительный объем, из которого образующийся расплав поступает в тигель через донное отверстие. Это устройство не может быть использовано для получения монокристаллов сапфира из-за повышенного содержания примесей. Кроме того, порошкообразное сырье для алюмоиттриевых гранатов представляет собой крупнозернистый (гранулированный) продукт. (А.с. 904347, С 30 В 15/12, опубл. 1993 г.)

Известно устройство для выращивания монокристаллов сапфира, содержащее установленные в вакуумной камере экраны, нагреватель, тигель с формообразователем, затравкодержатель с закрепленным в нем затравочным кристаллом сапфира, системы регулирования скорости подъема затравочного кристалла и мощности нагревателя. (Евразийский патент 003419, С 30 В 17/00, 29/20, 2002 г.)

Данное устройство предусматривает загрузку сырья до начала процесса, а в качестве сырья используют кусковые отходы производства по Вернейлю. Другие виды исходных материалов, например, порошкообразные, не могут быть переработаны в данном устройстве. Плавление кусковых отходов требует повышенных энергозатрат в связи с неизбежным перегревом, связанным с наличием пустот при заполнении тигля. Кроме того, кусковые отходы производства по Вернейлю имеют значительную стоимость.

В настоящее время сапфиры используются не только в микроэлектронике, предъявляющей высокие требования по кристаллографическим характеристикам, но и в других областях, где особенно важной является себестоимость продукта. Техническим результатом изобретения является возможность переработки дешевого порошкообразного оксида алюминия альфа-модификации в виде пудры, сокращение энергозатрат на расплавление исходного сырья и повышение производительности за счет увеличения объема расплава в одном процессе.

Технический результат достигается тем, что в устройстве для выращивания монокристаллов сапфира, содержащем установленные в вакуумной камере экраны, нагреватель, затравкодержатель с закрепленным в нем затравочным кристаллом, тигель с крышкой и формообразователем, системы регулирования скорости подъема затравочного кристалла и мощности нагревателя, согласно изобретению на крышке камеры укреплен бункер, выполненный в виде цилиндра с конусообразной верхней и нижней частью, объем цилиндра равен объему тигля, нижняя часть содержит запорный клапан в виде усеченного конуса, на верхней части бункера установлен сильфон, который соединен с запорным клапаном с помощью штока, снабженного механизмом ручного или автоматического перемещения, нижняя часть бункера герметично вставлена в трубку для подачи исходного порошкообразного материала, опущенную в тигель через отверстие в крышке тигля, а также тем, что нижний конец трубки расположен ниже кромки тигля на глубине, соответствующей 0,20-0,25 высоты тигля, а расстояние между осями трубки и тигля составляет 0,20-0,30 диаметра тигля.

Сущность изобретения заключается в том, что предложено новое конструктивное выполнение загрузочного узла устройства для выращивания монокристаллов и новое взаимное расположение его элементов, а именно расположение загрузочной трубки по высоте и по диаметру тигля. Заявленная конструкция загрузочного узла позволяет использовать в качестве исходного сырья ранее неиспользуемую пудру оксида алюминия, осуществлять дозагрузку тигля в процессе плавления с максимальной технологичностью операций (отсутствие пыления, увеличение скорости и равномерности расплавления, возможность максимального заполнения объема тигля и сокращение времени на эту операцию).

Пудру оксида алюминия альфа-модификации получают в процессе испарения алюмоаммонистых квасцов (ААК).

Отклонение от заявленных параметров размещения трубки приводит к увеличению времени и равномерности расплавления и, соответственно, к увеличению энергозатрат и к сокращению объема расплава.

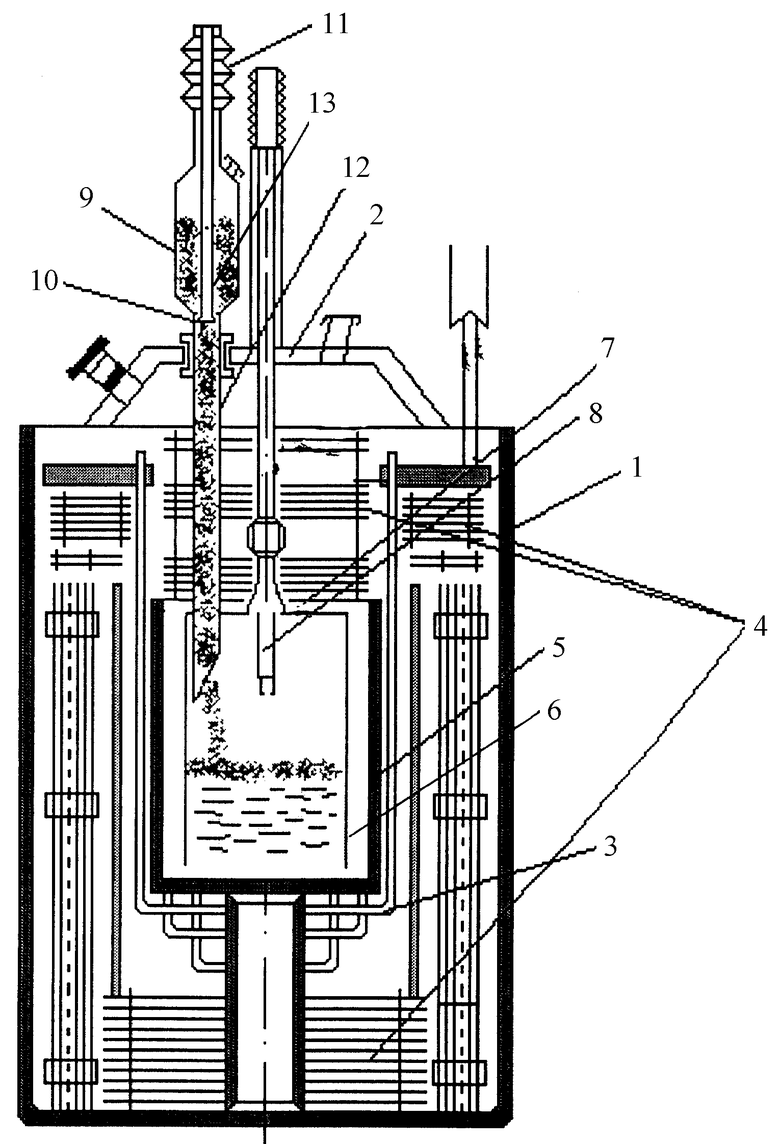

Заявленное устройство схематически изображено на чертеже.

Устройство содержит вакуумную камеру 1 с крышкой 2, размешенные внутри камеры 1 нагреватель 3, верхний и нижний экраны 4, системы регулирования скорости подъема затравочного кристалла и мощности нагревателя (на чертеже не показаны), тигель 5 с цилиндрическим формообразователем 6 и крышкой 7. На крышке 2 камеры 1 установлен затравкодержатель 8, бункер 9, снабженный запорным клапаном 10, сильфоном 11 и трубкой 12 для засыпки исходного материала с помощью штока 13 в тигель 5.

Работа устройства осуществляется следующим образом. В камере 1 с крышкой 2 размещают нагреватель 3, верхние и нижние экраны 4, системы регулирования скорости подъема затравочного кристалла и мощности нагревателя (на чертеже не показаны), тигель 5 с цилиндрическим формообразователем 6 и с крышкой 7. Загружают в тигель 5 исходный продукт в виде α-кристаллов оксида алюминия, например, полученных методом Вернейля, в количестве не более 10% от веса планируемой загрузки, устанавливают затравкодержатель 8 с затравочным кристаллом.

В установленный на крышке 2 камеры 1 бункер 9, снабженный запорным клапаном 10 и сильфоном 11, засыпают порошок Аl2О3 альфа-модификации в виде пудры, частицы которой имеют размер от 2 до 10 мкм. Вес этого порошка составляет ~90% от суммарно необходимого. После закрытия камеры 1 и получения в ней необходимого вакуума (~1×10-5 мм рт. ст.) исходный продукт, предварительно загруженный на дно тигля 5, плавят с помощью нагревателя 3. Последующие порции расплава получают путем непрерывной или порционной досыпки пудры из бункера 9 через трубку 12 с помощью запорного клапана 10 и штока 13, снабженного механизмом автоматического или ручного перемещения (на чертеже не показан). Поскольку удельный вес конечного продукта - кристалла сапфира - составляет 4 г/см3, а расплава 3 г/см3, то крышка 7, установленная на тигле 5, не мешает росту кристалла в объеме тигля, так как последний при переходе расплава в твердую фазу остается незаполненным приблизительно на 30%.

Поскольку бункер 9 и камера 1 между собой соединены единым вакуумным пространством, которое обеспечено сильфоном 11, то в процессе досыпки пудры в тигель не происходит ее пыления, что бывает характерно для процессов с использованием порошкообразного сырья, особенно в условиях вакуума. Расход мощности на плавление минимизируется, поскольку в этом случае практически отсутствуют пустоты (зазоры) между частицами исходного продукта. Пудра, подаваемая из бункера 9, попадает в тонкий слой расплава и переходит в него, причем скорость непрерывной или порционной подачи может быть синхронизирована со скоростью перехода пудры в расплав. Приемы выращивания после расплавления всего исходного продукта являются стандартными.

В заявленном устройстве выращен монокристалл массой 12 кг с техническими характеристиками, соответствующими требованиям оптоэлектроники, и выходом годного не ниже 50%. За счет использования дешевого сырья себестоимость получаемого кристалла снижается не менее чем на 20%. Кроме того, дополнительное снижение себестоимости достигается за счет снижения расхода электроэнергии на стадии плавления приблизительно на 15%. Таким образом, заявленное изобретение позволяет обеспечить:

- вовлечение в производство монокристаллов сапфира практически не используемого ранее дешевого порошкообразного оксида алюминия;

- существенное снижение себестоимости получаемых кристаллов за счет использования дешевого материала в количестве не менее 90% от необходимого;

- снижение энергоемкости процесса на стадии получения расплава при сохранении показателей по выходу годного.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ ПРОФИЛИРОВАННЫХ МОНОКРИСТАЛЛОВ САПФИРА | 2005 |

|

RU2304641C2 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ ПРОФИЛИРОВАННЫХ МОНОКРИСТАЛЛОВ САПФИРА | 2005 |

|

RU2316621C2 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ САПФИРА | 2003 |

|

RU2227822C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ САПФИРА | 2003 |

|

RU2227820C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ САПФИРА | 2003 |

|

RU2227821C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ ПРЯМОУГОЛЬНЫХ МОНОКРИСТАЛЛОВ САПФИРА | 2005 |

|

RU2310020C2 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ ОБЪЕМНЫХ ПРЯМОУГОЛЬНЫХ МОНОКРИСТАЛЛОВ САПФИРА | 2008 |

|

RU2368710C1 |

| Устройство для выращивания монокристаллов тугоплавких материалов | 1983 |

|

SU1132606A1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА | 2003 |

|

RU2222645C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА | 2003 |

|

RU2222644C1 |

Изобретение относится к области выращивания монокристаллов из расплавов и может быть использовано для создания устройств для выращивания монокристаллов сапфира. Сущность изобретения заключается в том, что в устройстве для выращивания монокристаллов сапфира, содержащем установленные в вакуумной камере экраны, нагреватель, затравкодержатель с закрепленным в нем затравочным кристаллом, тигель с крышкой и формообразователем, системы регулирования скорости подъема затравочного кристалла и мощности нагревателя, на крышке камеры укреплен бункер, выполненный в виде цилиндра с конусообразной верхней и нижней частью, объем цилиндра равен объему тигля, нижняя часть содержит запорный клапан в виде усеченного конуса, на верхней части бункера установлен сильфон, который соединен с запорным клапаном с помощью штока, снабженного механизмом ручного или автоматического перемещения, нижняя часть бункера герметично вставлена в трубку для подачи исходного порошкообразного материала, опущенную в тигель через отверстие в крышке тигля. Нижний конец трубки расположен ниже кромки тигля на глубине, соответствующей 0,20-0,25 высоты тигля, а расстояние между осями трубки и тигля составляет 0,20-0,30 диаметра тигля. Техническим результатом изобретения является возможность переработки дешевого порошкообразного оксида алюминия альфа-модификации в виде пудры, сокращение энергозатрат на расплавление исходного сырья и повышение производительности за счет увеличения объема расплава в одном процессе. 1 ил.

Устройство для выращивания монокристаллов сапфира, содержащее установленные в вакуумной камере экраны, нагреватель, затравкодержатель с закрепленным в нем затравочным кристаллом, тигель с крышкой и формообразователем, системы регулирования скорости подъема затравочного кристалла и мощности нагревателя, отличающееся тем, что на крышке камеры укреплен бункер, выполненный в виде цилиндра с конусообразной верхней и нижней частями, объем цилиндра равен объему тигля, нижняя часть содержит запорный клапан в виде усеченного конуса, на верхней части бункера установлен сильфон, который соединен с запорным клапаном с помощью штока, снабженного механизмом ручного или автоматического перемещения, нижняя часть бункера герметично вставлена в трубку для подачи исходного порошкообразного материала, опущенную в тигель через отверстие в крышке тигля, при этом нижний конец трубки расположен ниже кромки тигля на глубине, соответствующей 0,20-0,25 высоты тигля, а расстояние между осями трубки и тигля составляет 0,20-0,30 диаметра тигля.

| Пальцевой брус для жатвенных машин | 1924 |

|

SU3419A1 |

| Устройство для выращивания монокристаллов тугоплавких материалов | 1983 |

|

SU1132606A1 |

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫЧУЖНОГО ФЕРМЕНТА | 1999 |

|

RU2155806C1 |

Авторы

Даты

2004-07-20—Публикация

2003-05-30—Подача