Изобретение относится к устройствам для разламывания ироскрайбированных иолупроводниковых нластин. Эти устройства используются ири ироизводстве иолунроводниковых и микроэлектронных ириборов.

Операция разламывания полупроводниковых пластин, следующая за онерацией скрайбирования, т. е. процарапывания полупроводниковых пластин, является последней операцией, которая производится с полупроводниковой пластиной, имеющей от десятков до нескольких сотен готовых полупроводниковых приборов. На этой операции пластина разделяется на отдельные приборы, которые поступают на дальнейшие сборочные операции, поэтому при разламывании не должен повреждаться ни один готовый прибор.

Известно устройство для ломки проскрайбированных полупроводниковых пластин, содержащее ломочный механизм, упругую подложку и механизм перемещения.

Однако применяемые для этих целей установки имеют существенные недостатки: они не универсальны, так как рассчитаны на онределенный типоразмер разделяемых элементов, технология ломки достаточно сложна, требует наклеивания проскрайбированной полупроводниковой пластины, разламывания и затем отклеивания готовых разделенных элементов.

недостатков. Она разработана для способа разламывания проскрайбированной полупроводниковой пластинки на упругой подложке с по.мощью ломочного-ролика.

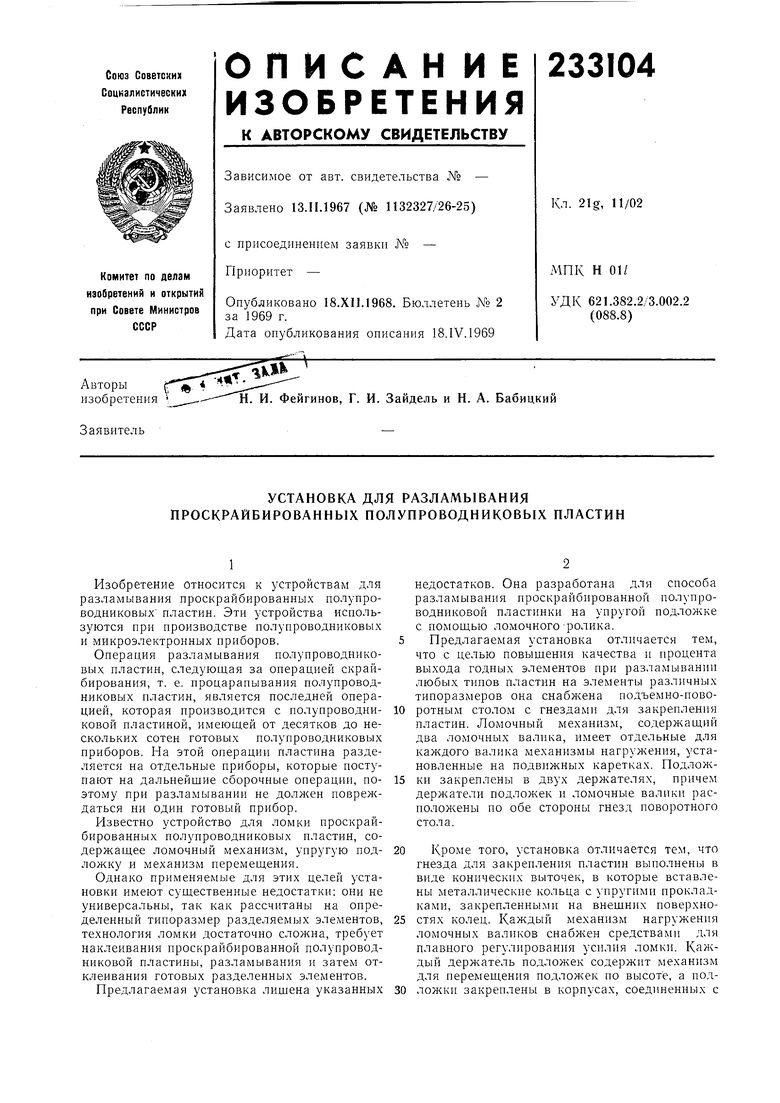

Предлагаемая установка отличается тем, что с целью повышения качества и процента выхода годных элементов при разламывании любых типов пластин на элементы различных типоразмеров она снабжена подъемно-поворотным столом с гнездами для закрепления пластин. Ломочный механизм, содержащий два ломочных валика, имеет отдельные для каждого валика механизмы нагружения, установленные на подвижных каретках. Подложки закреплены в двух держателях, причем держатели подложек и ломочные валики расположены по обе стороны гнезд поворотного стола.

Кроме того, установка отличается тем, что гнезда для закрепления пластин выполнены в виде конических выточек, в которые вставлены металлические кольца с упругими прокладками, закрепленными на внешних поверхностях колец. Каждый механпзм нагружения ломочных валиков снабжен средствами для плавного регулирования усилия ломки. Каждый держатель подложек содержит механизм для перемещения подложек по высоте, а подложки закреплены в корпусах, соединенных с

держателями с помощью разъемного соединения.

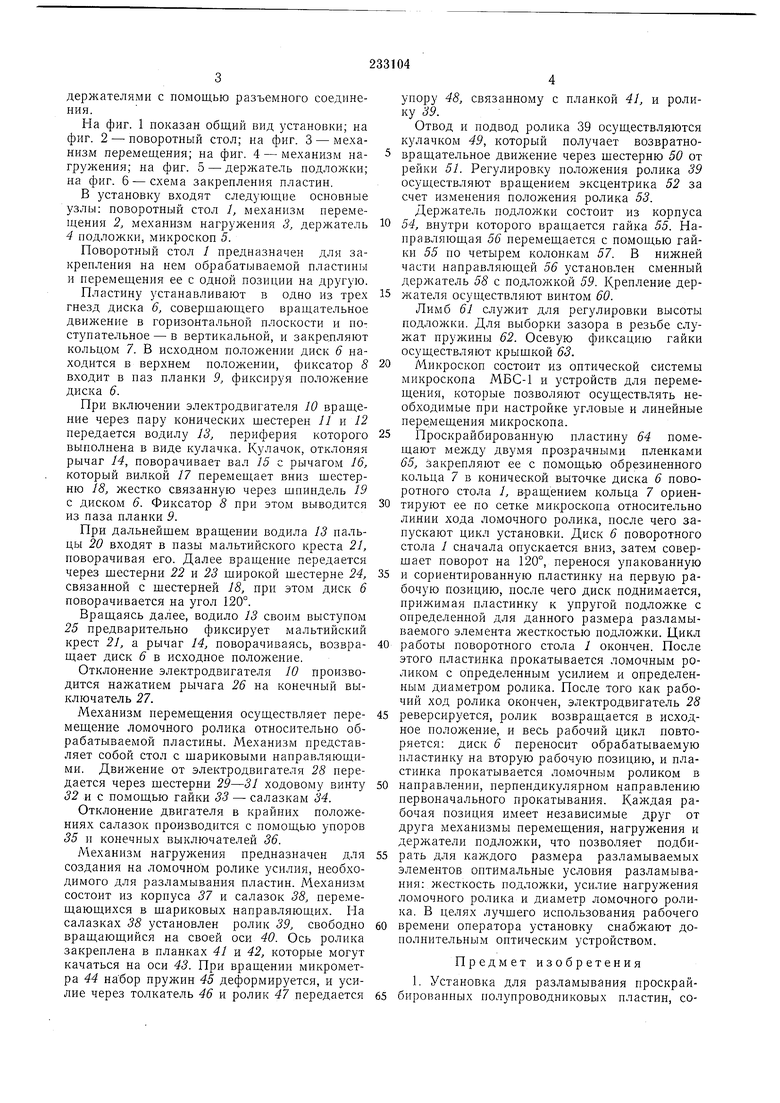

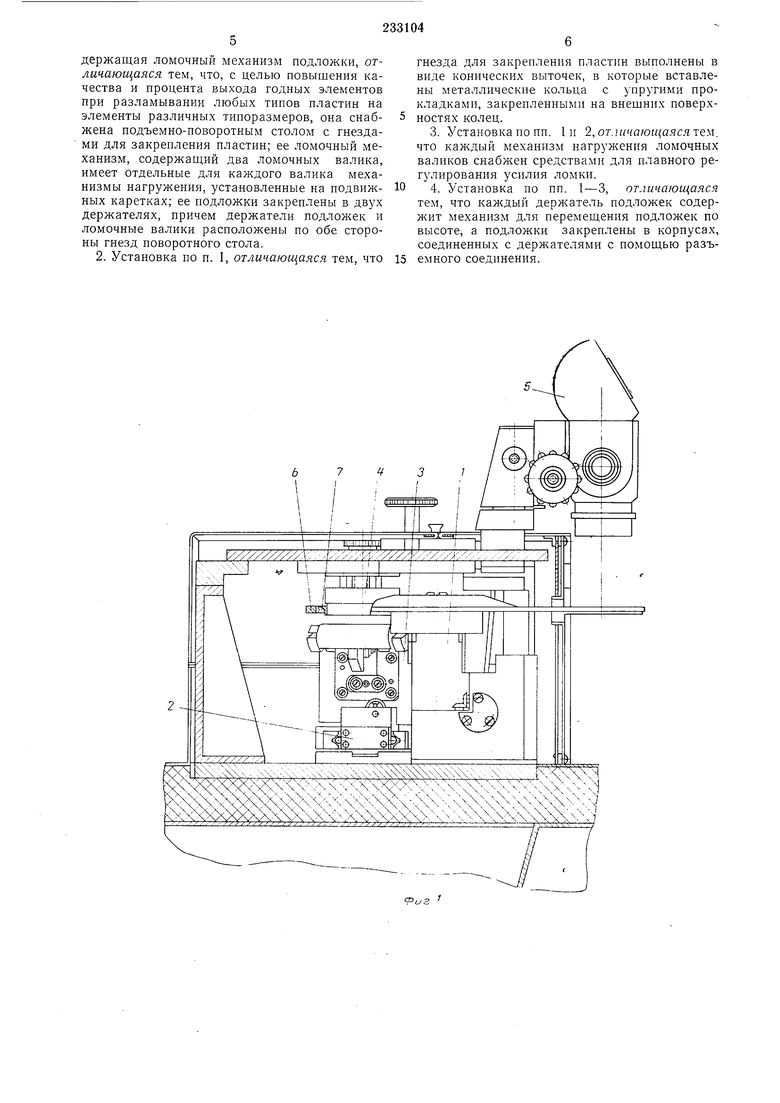

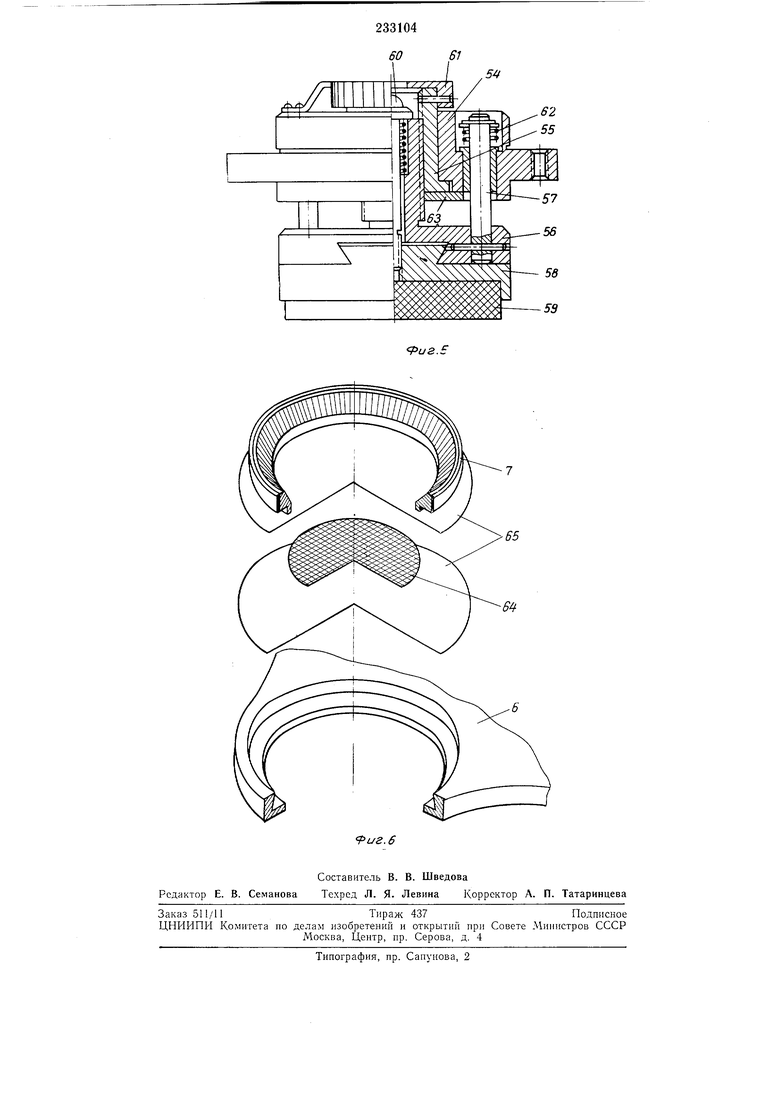

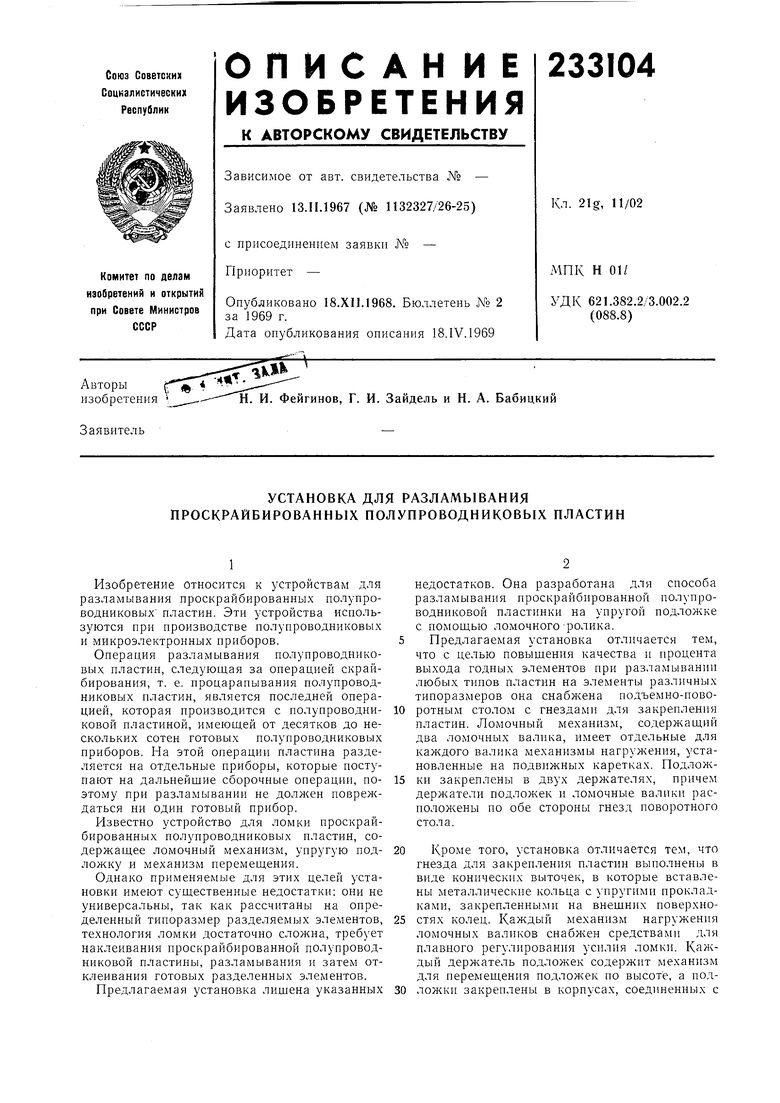

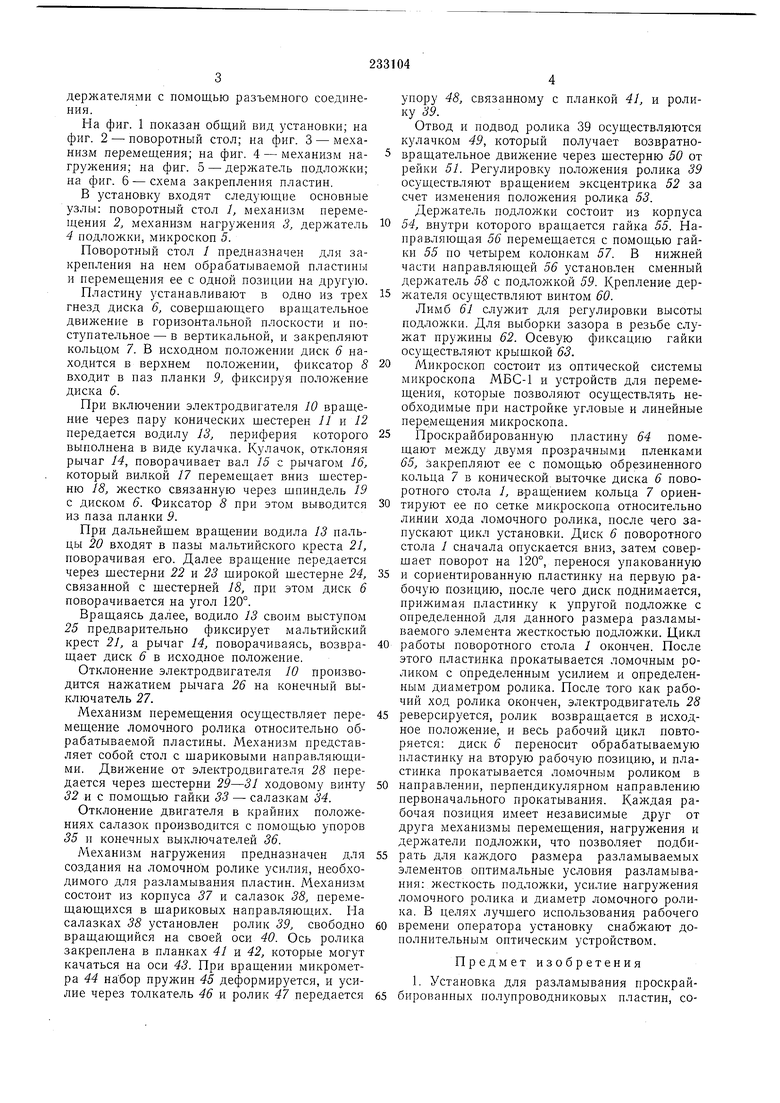

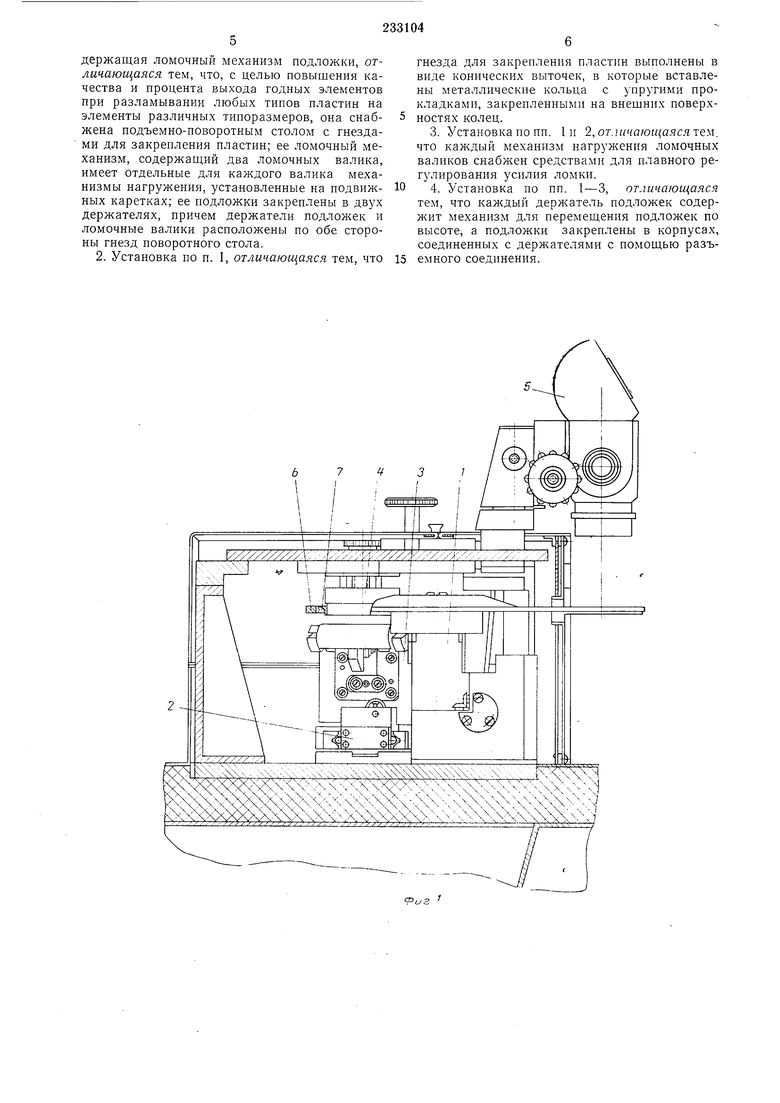

На фиг. 1 показан общий вид установки; на фиг. 2 - поворотный стол; на фиг. 3 - механизм перемещения; на фиг. 4 - механизм нагружения; на фиг. 5 - держатель подложки; на фиг. 6 - схема закрепления пластин.

В установку входят следующие основные узлы: поворотный стол 1, механизм перемещения 2, механизм нагрул ения 3, держатель 4 подложки, микроскоп 5.

Поворотный стол / предназначен для закрепления на нем обрабатываемой пластины и перемещения ее с одной позиции на другую.

Пластину устанавливают в одно из трех гнезд диска 6, соверщающего вращательное движение в горизонтальной плоскости и поступательное - в вертикальной, и закрепляют кольцом 7. В исходном положении диск 6 находится в верхнем положении, фиксатор 8 входит в паз планки 9, фиксируя положение диска 6.

При включении электродвигателя 10 вращение через пару конических щестерен 11 и 12 передается водилу 13, периферия которого выполнена в виде кзлачка. Кулачок, отклоняя рычаг 14, поворачивает вал 15 с рычагом 16, который вилкой 17 перемещает вниз шестерню 18, жестко связанную через шпиндель 19 с диском 6. Фиксатор 8 при этом выводится из паза планки 9.

При дальнейшем вращении водила 13 пальцы 20 входят в пазы мальтийского креста 21, поворачивая его. Далее вращение передается через шестерни 22 и 23 щирокой шестерне 24, связанной с шестерней 18, при этом диск 6 поворачивается на угол 120°.

Вращаясь далее, водило 13 своим выступом 25 предварительно фиксирует мальтийский крест 21, а рычаг 14, поворачиваясь, возвращает диск 6 в исходное положение.

Отклонение электродвигателя 10 производится нажатием рычага 26 на конечный выключатель 27.

Механизм перемещения осуществляет перемещение ломочного ролика относительно обрабатываемой пластины. Механизм представляет собой стол с шариковыми направляющими. Движение от электродвигателя 28 передается через шестерни 29-31 ходовому винту 32 и с помощью гайки 33 - салазкам 34.

Отклонение двигателя в крайних положениях салазок производится с помощью упоров 35 п конечных выключателей 36.

Механизм нагружения предназначен для создания на ломочном ролике усилия, необходимого для разламывания пластин. Механизм состоит из корпуса 37 и салазок 38, перемещающихся в шариковых направляющих. На салазках 38 установлен ролик 39, свободно вращающийся на своей оси 40. Ось ролика закреплена в планках 41 и 42, которые могут качаться на оси 43. При вращении микрометра 44 набор пружин 45 деформируется, и усилие через толкатель 46 и ролик 47 передается

упору 48, связанному с планкой 41, и ролику 39.

Отвод и подвод ролика 39 осуществляются кулачком 49, который получает возвратновращательное движение через шестерню 50 от

рейки 51. Регулировку положения ролика 39

осуществляют вращением эксцентрика 52 за

счет изменения положения ролика 53.

Держатель подложки состоит из корпуса

54, внутри которого вращается гайка 55. Направляющая 56 перемещается с помощью гайки 55 по четырем колонкам 57. В нижней части направляющей 56 установлен сменный держатель 58 с подлол кой 59. Крепление держателя осуществляют винтом 60.

Лимб 61 служит для регулировки высоты подложки. Для выборки зазора в резьбе служат пружины 62. Осевую фиксацию гайки осуществляют крыщкой 63.

Микроскоп состоит из оптической системы 1микроскопа МБС-1 и устройств для перемещения, которые позволяют осуществлять необходимые при настройке угловые и линейные перемещения микроскопа.

Проскрайбированную пластину 64 помещают между двумя прозрачными пленками 65, закрепляют ее с помощью обрезиненного кольца 7 в конической выточке диска 6 поворотного стола /, вращением кольца 7 ориентируют ее по сетке микроскопа относительно линии хода ломочного ролика, после чего запускают цикл установки. Диск 6 поворотного стола 1 сначала опускается вниз, затем совершает поворот на 120°, перенося упакованную

и сориентированную пластинку на первую рабочую позицию, после чего диск поднимается, прижимая пластинку к упругой подложке с определенной для данного размера разламываемого элемента жесткостью подложки. Цикл

работы поворотного стола 1 окончен. После этого пластинка прокатывается ломочным роликом с определенным усилием и определенным диаметром ролика. После того как рабочий ход ролика окончен, электродвигатель 28

реверсируется, ролик возвращается в исходное положение, и весь рабочий цикл повторяется: диск 6 переносит обрабатываемую пластинку на вторую рабочую позицию, и пластинка прокатывается ломочным роликом в

направлении, перпендикулярном направлению первоначального прокатывания. Каждая рабочая позиция имеет независимые друг от друга механизмы перемещения, нагружения и держатели подложки, что позволяет подбирать для каждого размера разламываемых элементов оптимальные условия разламывания: жесткость подложки, усилие нагружения ломочного ролика и диаметр ломочного ролика. В целях лучщего использования рабочего

времени оператора установку снабжают дополнительным оптическим устройством.

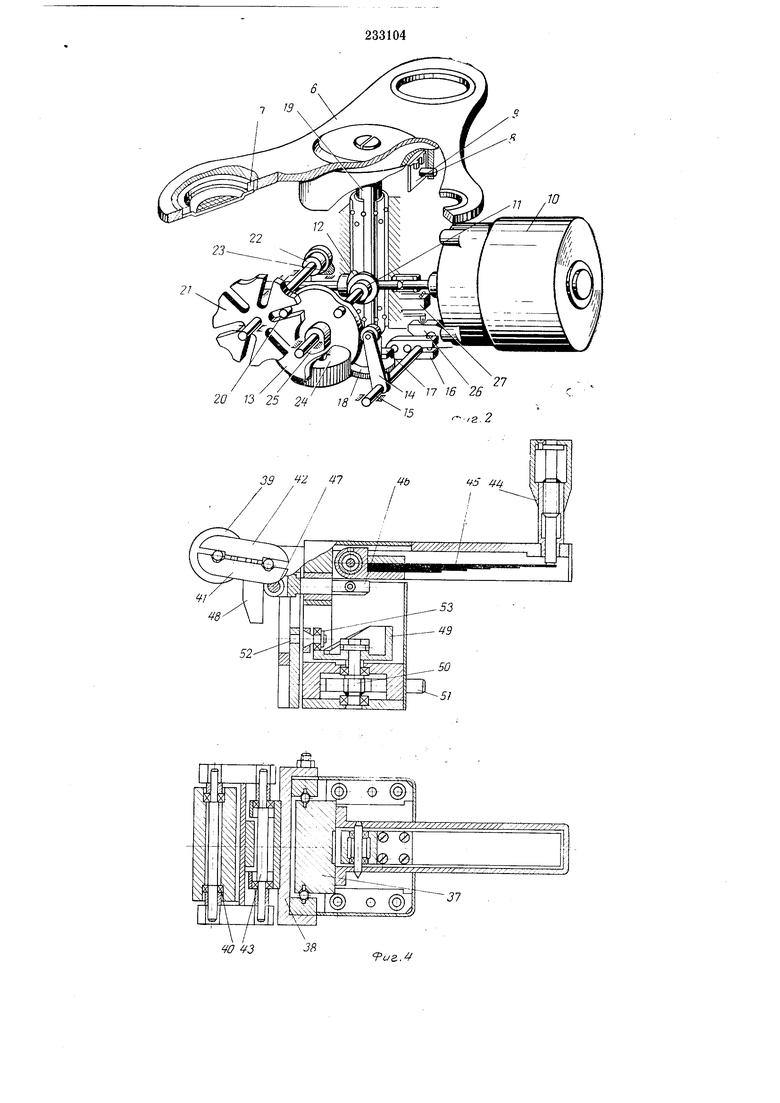

держащая ломочный механизм подложки, отличающаяся тем, что, с целью повышения качества и процента выхода годных элементов при разламывании любых типов пластин на элементы различных типоразмеров, она снабжена подъемно-поворотным столом с гнездами для закрепления пластин; ее ломочный механизм, содержащий два ломочных валика, имеет отдельные для каждого валика механизмы нагружения, установленные на подвижных каретках; ее подложки закреплены в двух держателях, причем держатели подложек и ломочные валики расположены по обе стороны гнезд поворотного стола. 2. Установка по п. 1, отличающаяся тем, что

гнезда для закрепления пластин выполнены в виде конических выточек, в которые вставлены металлические кольца с упругими прокладками, закренленнымц на внешних поверхностях колец.

3.Установка по пп. 1и 2, ог.гг/(07оы(аясятем. что каждый механизм нагружения ломочных валиков снабжен средствами для плавного регулирования усилия ломки.

4.Установка по пп. 1-3, отличающаяся тем, что каждый держатель подложек содержит механизм для перемещения подложек по высоте, а подложки закреплены в корпусах, соединенных с держателями с помощью разъемного соединения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗЛАМЫВАНИЯ ПРОСКРАЙБИРОВАННЫХ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН | 1968 |

|

SU208135A1 |

| Устройство для разламывания полупроводниковых пластин на кристаллы | 1987 |

|

SU1423378A1 |

| Устройство для автоматической сборки составных частей химических источников тока | 1991 |

|

SU1790016A1 |

| Конвейерная линия для изготовления комбинированных изделий | 1976 |

|

SU654433A1 |

| Способ и устройство переворота подложек в процессе производства фотопреобразователей | 2016 |

|

RU2620452C1 |

| Автоматическое устройство для изготовления биполярных электродов химического источника тока | 1975 |

|

SU557439A1 |

| Устройство для разделения надрезанных керамических пластин | 1985 |

|

SU1326398A1 |

| Линия для изготовления микросборок | 1988 |

|

SU1598241A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ГРУППОВОГО РАЗДЕЛЕНИЯ СТЕКЛОПАКЕТОВ НА ОТДЕЛЬНЫЕ ЖИДКОКРИСТАЛЛИЧЕСКИЕ ЭКРАНЫ | 2006 |

|

RU2327654C1 |

| Полуавтомат для сборки секаторов | 1982 |

|

SU1144830A1 |

7 9

Ф ©

CO) о (О)

Ф

J7

Авторы

Даты

1969-01-01—Публикация