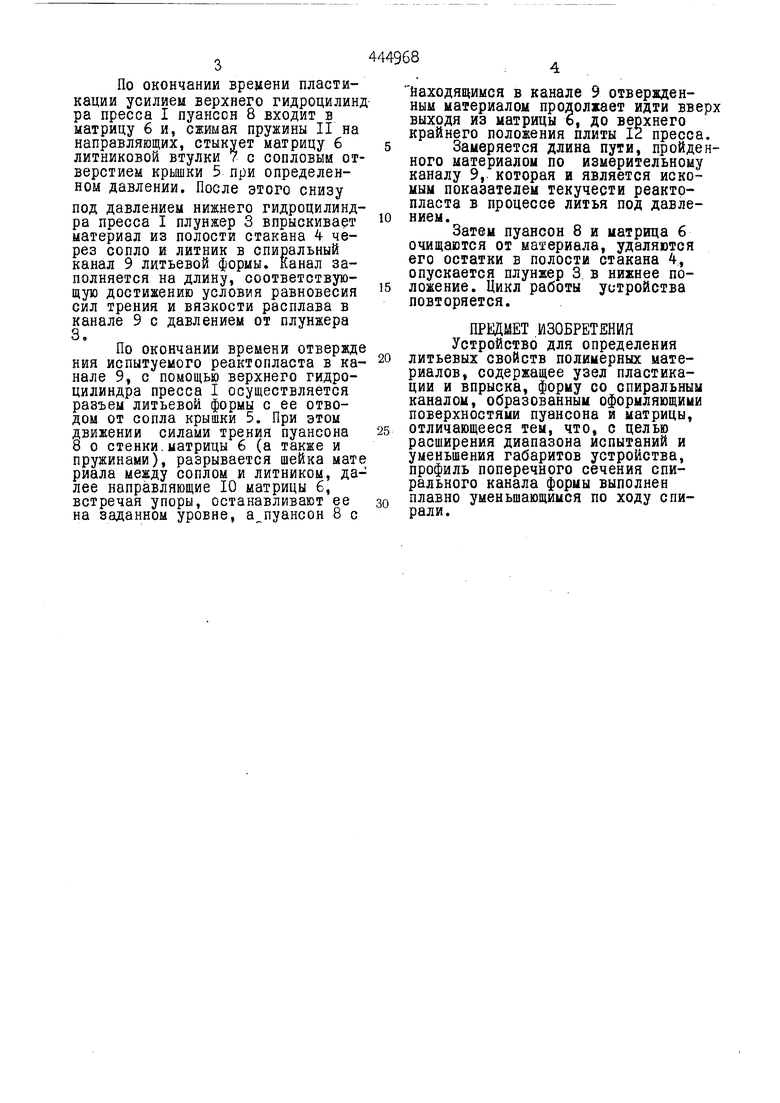

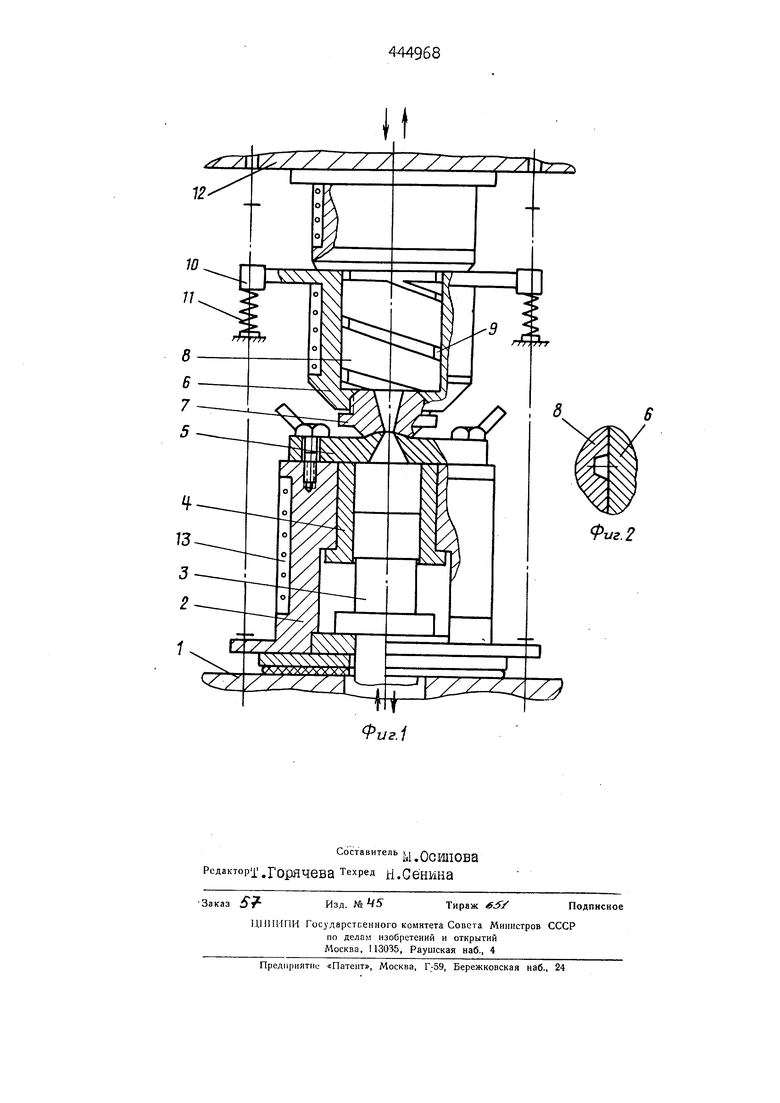

Известны устройства для опре деления литьевых свойств полимерных материалов, содержащие узел пластикации и впрыска, форму со спиральным каналом, образованным оформляющими поверхностями пуансона и матрицы. Цель изобретения - расширение диапазона испытаний и уменьшение габаритов устройства. Для этого в предлагаемом устройстве профиль поперечного сечения спирального канала формы выполнен плавно уменьшающимся по ходу спирали. На фиг. I изображено описываемое устройство, общий вид; на фиг. 2 - литьевая форма. Устройство содержит смонтированные на прессе I обойму 2, плунжер 3, стакан 4, крышку 5 с соплом образующие узел пластикации и впры ка, и литьевую форму, состоящую из матрицы 6 с литниковой втулкой 7 и пуансона 8 со спиральным каналом 9 на наружной поверхности. Матрица 6 движется в направля ющих 10, снабженных ограничительными упорами и пружинами II. Пуансон 8 крепят к подвижной плите 12 пресса I. Обойма 2, матрица 6 и пуансон 8 снабжены обогревателями 13. Для подбора необходимого режима или условий процесса литья предусматривается выполнение крышки 5 с соплом, литниковой втулки 7 и пуансона 8 с измерительным каналом 9 сменными. Устройство работает следующим образом. В исходном положении, когда плита 12 с пуансоном 8 находится в крайнем верхнем положении, матрица 6 удерживается пружинами И над узлом пластикации. Крышка 5 с соплом находится в открытом положении (повернута в сторону), и плунжер 3 опущен вниз, в полость стакана 4 загружается навеска реактопласта. Затем крышка 5 закрывается с помощью зажимов.Давлением нижнего гидроцилиндра пресса I плунжер 3 поджимает предварительно материал для подогрева, и плас-( тикации. По окончании времени пластикации усилием верхнего гидроцилинд ра пресса I пуансон 8 входит в матрицу 6 и, сжимая пружины II на направляющих, стыкует матрицу 6 литниковой втулки 7 с сопловым отверстием крышки 5 при определенном давлении. После этого снизу под давлением нижнего гидроцилиндра пресса I плунжер 3 впрыскивает материал из полости стакана через сопло и литник в спиральный канал 9 литьевой формы. Канал заполняется на длину, соответствующую достижению условия равновесия сил трения и вязкости расплава в канале 9 с давлением от плунжера 3, По окончании времени отвержде ния испытуемого реактопласта в канале 9 с помощью верхнего гидроцилиндра пресса I осуществляется разъем литьевой формы с ее отводом от сопла крышки 5. При этом движении силами трения пуансона 8 о стенки.матрицы 6 (а также и пружинами), разрывается щейка мате риала между соплом и литником, далее направляющие 10 матрицы б, встречая упоры, останавливают ее на заданном уровне, а пуансон 8 с йаходящимся в канале 9 отвержденным материалом продолжает идти вверх выходя из матрицы 6, до верхнего крайнего положения плиты 12 пресса. Замеряется длина пути, пройденного материалом по измерительному каналу 9, которая и является искомым показателем текучести реактопласта в процессе литья под давлением. Затем пуансон 8 и матрица 6 очищаются от материала, удаляются его остатки в полости стакана 4, опускается плунжер 3 в нижнее положение. Цикл работы устройства повторяется. ПРЩМЕТ ИЗОБРЕТЕНИЯ Устройство для определения литьевых свойств полимерных материалов, содержащее узел пластикации и впрыска, форму со спиральным каналом, образованным оформляющими поверхностями пуансона и матрицы, отличающееся тем, что, о целью расширения диапазона испытаний и уменьшения габаритов устройства, профиль поперечного сечения спирального канала формы выполнен плавно уменьшающимся по ходу спирали.

иг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для литья изделий из реактопластов | 1982 |

|

SU1024286A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ РЕАКТОПЛАСТОВ И ЛИТЬЕВАЯ ФОРМА | 1994 |

|

RU2037418C1 |

| ЛИТЬЕВАЯ ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ РЕАКТОПЛАСТОВ | 1989 |

|

RU2050279C1 |

| СПОСОБ ЛИТЬЯ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2008222C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ РЕАКТОПЛАСТОВ | 1995 |

|

RU2099190C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ ТЕРМОРЕАКТИВНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2037419C1 |

| Литьевая форма для полимерных изделий | 1979 |

|

SU895689A1 |

| Установка для прессования изделий из вязких реактопластов | 1980 |

|

SU954240A1 |

| Форма для исследования текучести полимерных материалов | 1990 |

|

SU1753366A1 |

| Литьевая форма для полимерных изделий | 1981 |

|

SU1024284A1 |

Авторы

Даты

1974-09-30—Публикация

1971-07-02—Подача