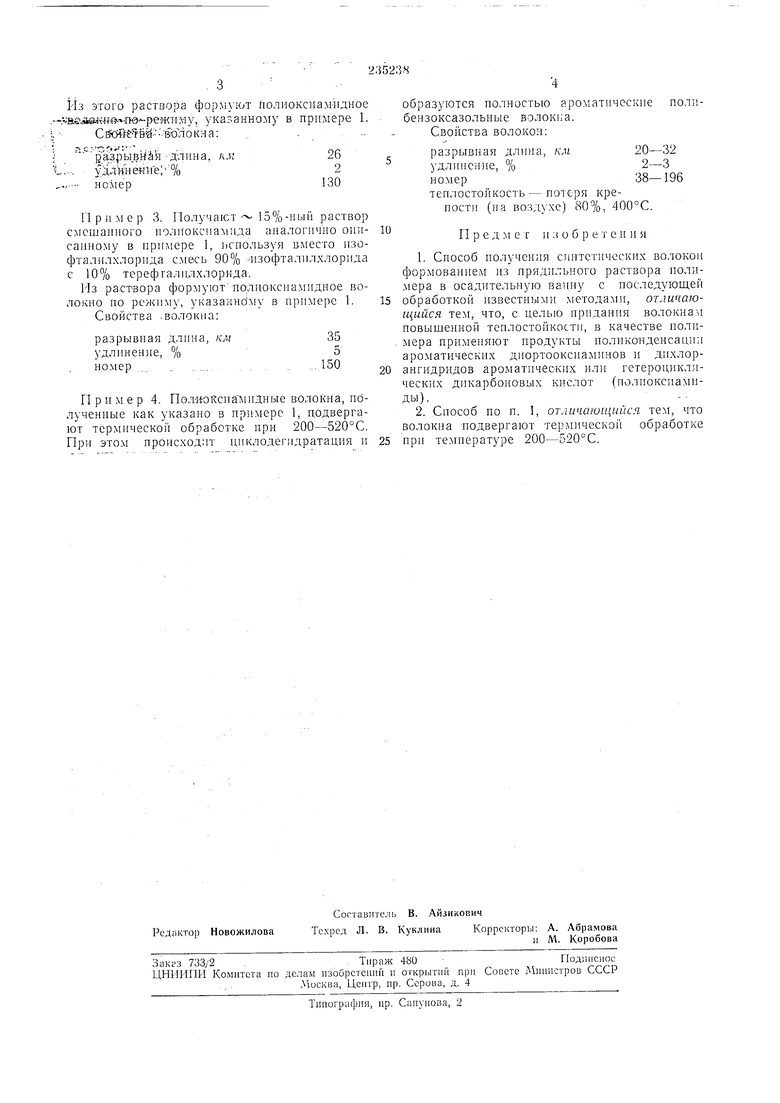

Из этого раствора формуют йолиоксиамидное ;aeлfe ;«-й. -rю -peжимy, указанному в npitMepe 1. С бУбМ вй-воле кн а: разрывййй -длина, им удл 1не«1-1е; % номер Пример 3. Получают 15%-ны 1 растЕЮр слгеша 1юго полиоксиамида аналогично онисанному в примере 1, СГ1ользуя вместо изофталилхлорнда смвсь 90% -нзофталплхлорида с 10% терефгалн.лхлорида. Из ра.створа формуют нодцокснамидное волокно по режиму, указакному в примере 1. Свойства -волокна: разрывная длина, км удлинение, % номер Пример 4. Иол-№оксна М11Дные волокна, нолученные как указано в примере 1, подвергают термнческой обработке при 200-520°С. При этом происходит циклодегидратация и

образуются полностью ароматические

полибензоксазольные волок1;а. Свойства волокон: разрывная длина, км20-32 удлиненпе, %2-3 номер38-196 теплостойкость - потеря крепости (на воздухе) 80%, 400°С. П р е д м с т и 3 обре т е и и я 1. Способ получения синтетических волокон формованием из прядильного раствора поли.мера в осадительную ваину с последующей обработкой нзвестиыми методами, отличающийся тем, что, с целью придания волокнам повышенной теплостойкости, в качестве полимера примеияют продукты поликонденсации ароматических диортооксиаминов и дихлорангидридов ароматических или гетероциклических дикарбоновых кислот (полпоксиамиды). 2. Способ по п. 1, отличающийся тем, что волокна подвергают термической обработке прп температуре 200-520°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения прядильного раствора для формования полиимидного волокна | 1981 |

|

SU979531A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДОКИСЛОТНОГО РАСТВОРА ДЛЯ ФОРМОВАНИЯ ВОЛОКОН | 1991 |

|

RU2034861C1 |

| Способ получения прядильного раствора для формования ароматических полиамидных волокон | 1974 |

|

SU562593A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОСТОЙКИХ ВОЛОКОН ИЗ АРОМАТИЧЕСКОГО ПОЛИАМИДА | 1980 |

|

SU896946A1 |

| ПОЛИВИНИЛСПИРТОВОЕ ВОЛОКНО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1990 |

|

RU2041976C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАКРИЛОНЙТРИЛЬНЫХ ВОЛОКОН | 1967 |

|

SU205210A1 |

| НЕПРЕРЫВНОЕ ВОЛОКНО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1990 |

|

RU2024654C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ЦЕЛЛЮЛОЗНЫХ МАТЕРИАЛОВ | 1965 |

|

SU174317A1 |

| Осадительная ванна для формования вискозного волокна | 1985 |

|

SU1371991A1 |

| ПОЛНОСТЬЮ АРОМАТИЧЕСКИЕ СИНТЕТИЧЕСКИЕ ВОЛОКНА, СПРЯДЕННЫЕ ИЗ ЖИДКОКРИСТАЛЛИЧЕСКОГО ПОЛИМЕРНОГО РАСТВОРА, СПОСОБ ПОЛУЧЕНИЯ ТАКИХ ВОЛОКОН И ПРИМЕНЕНИЕ ТАКИХ ВОЛОКОН | 1998 |

|

RU2202659C2 |

Даты

1969-01-01—Публикация