Предлагаемое устройство относится к области обработки металлов давлением.

Известны устройства для изготовления гибких металлорукавов с щштдвь1м го( трубных заготовок, содержащие инструмент, представляющий собой винт переменного щага, диаметра и профиля, снабженный отверстиями для подачи жидкости под давлением в полость между его наружной поверхностью и внутренней поверхностью обрабатываемой детали, а также содержащие привод относительного вращения инструмента и обрабатываемой детали вокруг оси последней,

В предлагаемом устройстве с целью повыщепия производительности и качества обработки отверстия для подачи жидкости расположены в вершинах профиля винта.

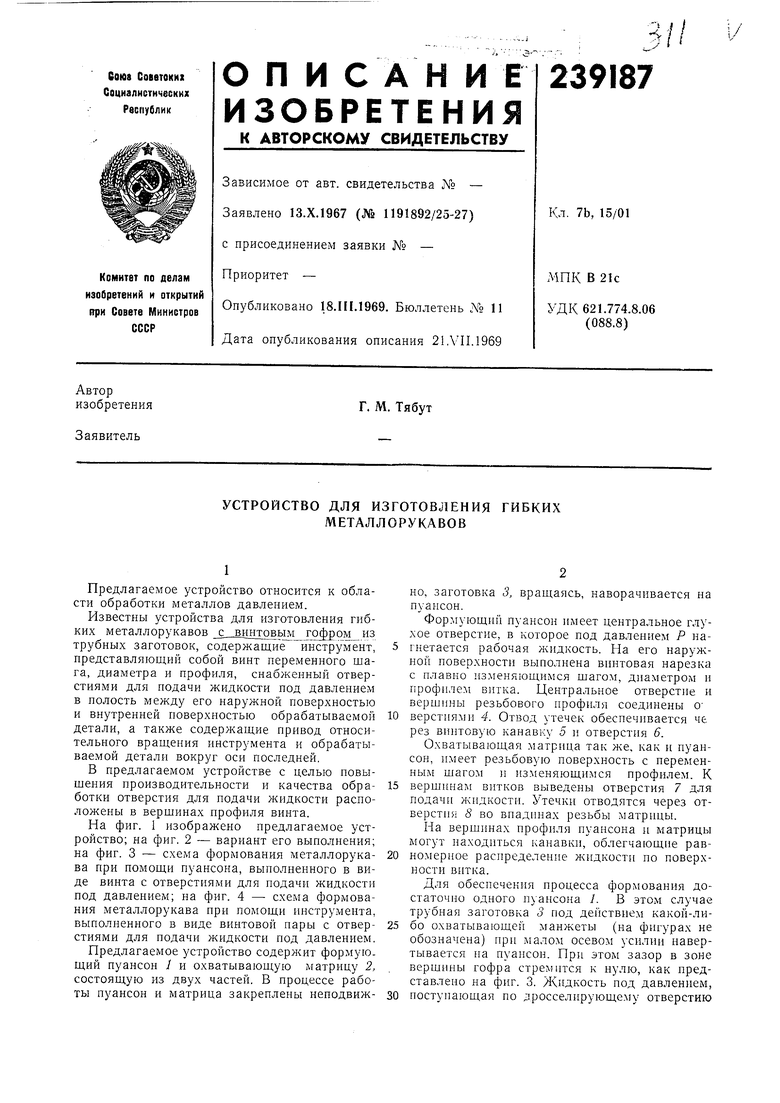

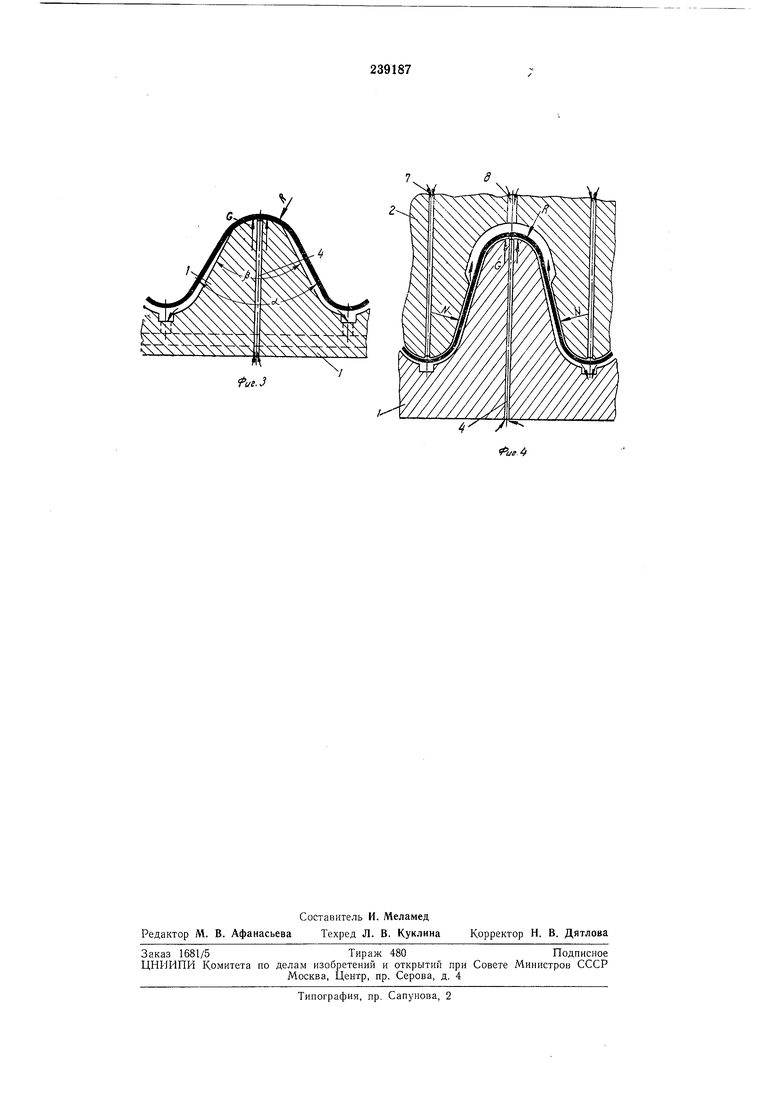

На фиг. 1 изображено предлагаемое устройство; на фиг. 2 - вариант его выполнения; на фиг. 3 - схема формования металлорукава при помощи пуансона, выполненного в виде винта с отверстиями для подачи жидкости под давлением; на фиг. 4 - схема формования металлорукава при помощи инструмента, выполненного в виде винтовой пары с отверстиями для подачи жидкости под давлением.

но, заготовка 3, вращаясь, наворачивается на пуансон.

Формующий пуансон имеет центральное глухое отверстие, в которое под давлением Р нагнетается рабочая л :идкость. На его нарулчной поверхности выполнена винтовая нарезка с плавно изменяющимся шагом, диаметром и профилем витка. Центральное отверстие и вершпны резьбового профиля соединены оверстиями 4. Отвод утечек обеспечивается че рез ви товую канавку 5 и отверстия 6.

Охватывающая матрица так же, как и пуансон, имеет резьбовую поверхность с переменным шагом 1 изменяющимся профилем. К

вершинам витков выведены отверстия 7 для подачи жидкости. Утечки отводятся через отверстия 8 во впадпнах резьбы матрицы.

На вершинах профпля пуансона и матрицы могут находиться канавки, облегчающие равномерное распределение жидкости по поверхности витка.

Для обеспечения процесса формования достаточно одного пуансона /. Б этом случае трубная заготовка 3 под действием какой-либо охватывающей манжеты (на фигурах не обозначена) при малом осевом усилии навертывается на пуансон. При этом зазор в зоне верщины гофра стремится к нулю, как представлено на фиг. 3. Жидкость под давлением,

4 между поверхностью инструмента и заготовкой, деформирует стенку трубы в вершине гофра под действием усилия G, создавая зазор. По мере возрастания зазора (при постоянном расходе жидкости) давление между стенкой трубы и инструментом будет падать из-за уменьшения гидросопротивленпя зазора. Так как для заданной деформации при прочих постоянных условиях требуется определенное давление, то в конце концов автоматически устанавливается равновесие между давлением и зазором (величиной деформации). В расчетной формуле расхода утечек жидкости между двумя пластинами (или отверстием и стержнем) давление жидкости находится в кубической зависимости от зазора. Это доказывает достаточно высокую точность величины деформации. За счет выгяжки стенки заготовки угол а, будет стремиться к углу р. Образовавшийся зазор в этом случае является гидросопротивлением. Весь процесс формования протекает без затрат на механическое трение.

Давление, диаметр дросселируюш,их отверстий и их количество должны быть расчетными, обеспечиваюш,ими заданный зазор в вершине гофра. Кроме того, диаметр отверстий 4 должен быть достаточно малым, а их гидравлическое сопротивление должно обеспечивать почти неизменное давление при наличии или отсутствии формуемой трубы. Изза того, что в процессе формования давление остается постоянным и действует на заготовку одинаково на длине пуансона, зазор б будет несколько большим в начале и меньшим в конце формования, так как при одном и том же давлении деформация будет тем больше, чем больше радиус R.

Если не учитывать трения меледу заготовкой и инструментом (оно из-за отсутствия прямых контактов весьма мало), то работа деформации равна работе момента, вращающего трубу.

Начальный шаг гофра /„ач определяется в зависимости от конечного шага гкон . радиуса R, высоты h гофра и толщины стенки 5

при одинаковом диаметре d трубы и внутреннем диаметре рукава.

Принцип действия охватывающей матрицы ничем не отличается от действия пуансона. При снижении необходимого для деформации давления в пуансоне, резко возрастающего при уменьшении радиуса R, уменьшается расход жидкости. Применение матрицы делает процесс более экономичным.

На схеме, представленной на фиг. 4, показано действие охватываюшей матрицы. От давления жидкости, поступающей ко впадине гофра, создаются результирующие усилия N, сближающие стеики гофра и, следовательно,

уменьшающие радиус R. Таким образом, деформация материала в зоне наружного радиуса R производится действием двух усилий: усилия G и усилия N. Начало действия матрицы (или ее длина)

определяется экономически целесообразными давлением и расходом формующей жидкости. В некоторых случаях при определенных сочетаниях толщины стенки заготовки, давления, радиуса R матрица 2 может быть заменена

роликами 9, как представлено на фиг. 2, создающими усилия формования Л такого же направления, что и матрица 2. Ролики, каждый из которых свободно вращается на оси, расположены по винтовой линии во впадине

пуансона.

Предмет изобретения

Устройство для изготовления гибких металлорукавов с винтовым гофром из трубных заготовок, содержащее инструмент, представляющий собой винт переменного щага, диаметра и профиля, снабженный отверстиями для подачи жидкости под давлением в полость между его наружной поверхностью и внутренней

поверхностью обрабатываемой детали, а также привод относительного вращения инструмента и обрабатываемой детали вокруг оси последней, отличающееся тем, что, с целью повышения производительности и качества обработки, отверстия для подачи жидкости расположены в вершинах профиля винта.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ ФОРМООБРАЗОВАНИЯ СИЛЬФОНОВ | 2007 |

|

RU2354481C1 |

| Способ изготовления изделий с кольцевыми гофрами и инструмент для его осуществления | 1987 |

|

SU1503933A1 |

| Способ изготовления сильфона | 2020 |

|

RU2732845C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКИХ МЕТАЛЛОРУКАВОВ | 1969 |

|

SU239186A1 |

| Способ изготовления сильфона | 2023 |

|

RU2831076C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ОСОБОТОНКОСТЕННЫХ МНОГОСЛОЙНЫХ СИЛЬФОНОВ | 2006 |

|

RU2343033C2 |

| Способ изготовления оболочек с гофрами | 1990 |

|

SU1726084A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ЗИГЗАГООБРАЗНО ГОФРИРОВАННЫМИ СТЕНКАМИ | 1999 |

|

RU2198757C2 |

| Устройство для изготовления кольцевых гофров на трубных заготовках | 1987 |

|

SU1426670A1 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ТРУБ | 1998 |

|

RU2148458C1 |

Даты

1969-01-01—Публикация