Известна приставка к станкам с программным управлением для обработки плоских профилей, образованных дугами окружностей и отрезками прямых, состоящая из механической части и пульта управления.

Описываемая приставка к станкам с программным управлением отличается от известной тем, что в механическую часть введен синусный механизм с изменяющейся длиной кривощипа, выполненного из двух взаимодействующих между собой деталей, одна из которых представляет собой электромагнит постоянного тока клапанного типа с осью, являющейся камнем, несущим на себе приспособление с заготовкой, а другая - фланец, являющийся якорем, поступательно перемещающимся относительно обесточенного электромагнита для совмещения своей оси с центрами дуговых участков заготовки и при -включенном электромагните вращающим загото-вку вокруг оси в процессе обработки. Такое выполнение приставки обеспечивает автоматическое совмещение осей заготовки с соответствующими центрами дуговых участков при -последующем повороте заготовки вокруг этих осей -в процессе обработки.

Приставка к станкам с программным управлением, для обработки плоских профилей, образованных дугами окружностей и отрезками прямых, состоит из механической части, уста-новленной на столе вертикально-фрезерного станка, и пульта управления, ра-сположенного вне станка.

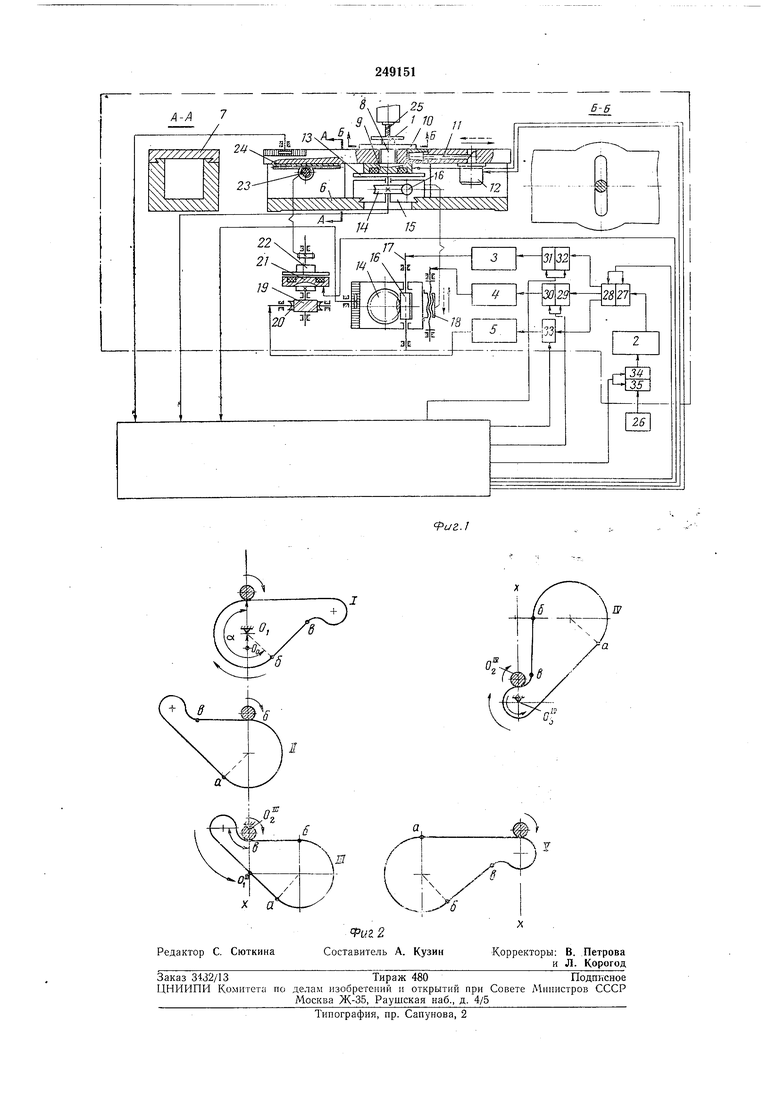

Механическая часть, содержащая приспособление 1 и блок 2 нелинейной подачи, обеспечивает совмещение оси исполнительного органа механизма 3 круговой иодачи с соответствующими центрами дуг окружностей, заменяющих участки профиля. Кроме того, она обеспечивает рабочую -подачу заготовки в поперечном и продольном направлениях от соответствующих механизмов 4 yi 5 лодач в процессе обработки профиля и работу фиксирующих механизмов по командам, поступающим с пульта управления.

Приспособление механической части имеет корпус 6, на верхних направляющих которого (см. фиг. 1 сечение Л-Л) установлен с возможностью перемещения в продольном направлении ползун 7. В поперечном пазу ползуна 7 (см. фиг. 1 сечение Б-Б) расположена цилиндрическая ось 8 электромагнита 9 постоянного тока клапанного типа, имеющая возможность вращаться в по-перечном лазу и перемещаться вдоль него и являющаяся кам3тором закрепляется съемное приспособление / с заготовкой. С помощью механизма И и электромагнита 12 ось 8 электромагнита 9 может быть зафиксирована относительно ползуна 7. Под5 электромагнитом 9 находится фланец 13, янляющийся его якорем, жестко закрепленный на Балу червячного колеса 14 механизма 3 круговой подачи, расположенного в опорах салазок 15 и взаимодействующего с полымЮ червяком 16, внутри которого проходит щлицевой вал 17. Салазки 15 обеспечивают поперечную подачу (поступательное перемещение) фланца 13 под обесточенным электромагнитом 9 с помощью винтовой пары 18 без нару-15 шения зацепления в червячной паре 16-14 благодаря наличию шлицевого -вала 17. Сочетание ползуна 7 с электромагнитом 9 и с подвижным фланцем 13 представляет собой своеобразную конструкцию синусного меха-20 низма с изменяющейся длиной кривощипа (расстояние между осями электромагнита 9 и фланца 13, зависящее от взаимного расположения последних). Этот, механизм по заданной программе обеспечивает совмещение оси25 фланца 13 (оси вращения кривошипа) с центром дуговых участков заготовки при обесточенном электромагните 9 благодаря поперечной подаче фланца, а при включенном электромагните 9 обеспечивает вращение заготов-30 ки (круговую подачу для обработки профиля) благодаря сцеплепию электромагнита .9 с фланцем, получающим вращательное движение с червячной пары 16-14. Механизм, в состав которого входят червячная лара 19-20, электромагнит 21 постоянного тока клапанного типа, сцепляющийся при . его включении с фланцем 22, щестерня 25 и зубчатая рейка 24, обеспечивает:40 лродольное перемещение лолзуна 7 при круговой подаче заготовки (электромагнит 21 обесточен); лродольную подачу ползуна при обработке прямолинейных участков, при этом ползун 745 получает движение с червячной пары 19-20 (электромагнит 21 включен); фиксацию ползуна 7 относительно .корпуса при поперечной подаче фланца 13, при этом фиксация лолзуна 7 осуществляется с помо-50 щью самотормозящейся пары 19-20 (электромагнит включен). Блок 2 нелинейной лодачи предназначен для ллавного изменения скорости перемеще-55 ния исполнительных органов установки (во время их остановки и разгона), что позволяет сгладить «зарезы на обрабатываемых дета. лях, которые возникают при переключении с одной лодач,и на другую, а также увеличить60 точность работы следящей системы на переходных участках. 35 4 Работа .приставки .при обработке заготовки, например, с данным профилем осуществляется следующим образом. Цикл работы всегда начинается с поперечной или продольной подачи. Предположим, что обработка профиля начинается с участка б (см. фиг. 2). В исходном положении ось электромагнита 9 совпадает с центром Oi дуги аб, а ось фланца 13 совмещена с произвольным центром Оо, причем центры Оо, Oi и центр вертикальной фрезы 25 лежат на направлении Х-Х. В исходном положении электромагнитР обесточен, а ось 8 электромагнита 9, рабочий стол 10 и приспособление 1 с заготовкой зафиксированы относительно лолзуна 7 с помощью механизма 11. Ползун 7 зафиксирован относительно корпуса 6 по цепи: рейка 24-шестерня 25 - фланец 22 (электромагнит 21 -включен и сцеплен с фланцем 22) -самотормозящаяся пара -2(9 - корпус 6. Для обработки участка аб необходимо прежде всего совместить ось фланца 13с центром дуги аб. По команде с пульта управления -включается поперечная подача фланца 13 по цепи: коробка 26 иодач станка - блок 2 нелинейной подачи - муфты 27-50 - механизм 4 лоперечной подачи - винтовая пара 18 - салазки 15. Фланец 13 перемещается по направлению X-X. При совмещении оси фланца /5 с центром d поперечная оодача прекращается. Причем муфта 30 включается при подаче фланца 13 вперед (на зеркало станка), муфта 29 - при подаче назад. При обработке участка аб электромагнит 9 включается и лритягивается к фланцу 13. Ось 8, рабочий стол 10 и лриспособление / с заготовкой расфиксируются относительно ползуна 7, а ползун расфиксируется относительно корпуса 6. Электромагнит 21 обесточивается. Включается вращение фрезы и одновременно начинается круговая подача заготовки (поворот вокруг центра OJ ло коробка 26 подач станка - блок 2 нелинейной подачи-муфта 29 -механизм 5 круговой подачи -червячная пара /б-/4-фланец 13 - электромагнит .9 -заготовка. Муфта 31 включается при повороте заготовки ло часовой стрелке (обработка выпуклых участков), а муфта 52 - при повороте заготовки прот1ив часовой стрелки (обработка вогнутых участков). По окончании обработки участка аб, когда заготовка повернулась на угол а, круговая подача и вращение фрезы выключаются, а за готовка занимает положение //. Процесс обработки лрямолинейного участка бв также осуществляется по команде с пульта управления. При этом ось 8 электромагнита 9, рабочий стол 10, приспособление 1 с заготовкой фиксируются относительно лолзуновременно происходит продольная подача ползуна 7 по цепи: коробка 26 подач станка- блок 2 нелинейной подачи - муфта 33 - механизм 5 продольной подачи - червячная пара 19-20 - шестерня 23 - зубчатая рейка 24-- ползун 7. По окончании обработки участка бв вращение фрезы и продольная подача выключаются, заготовка занимает положение ///.

Обработка остальных участков профиля происходит аналогично описанному выше (положения IV, V).

Центры заменяюш,их профиль дуг окружностей перед их обработкой .всегда лежат на направлении X-X и, следовательно, поперечная подача фланца 13 всегда осуществляется в этом направлении, т. е. вперед или назад, что дает возможность при задании программы о координатах центров заменяющих дуг использовать данные о расстояниях между центрами сопряженных дуг, например OQ--Oi; . После обработки профиля все элементы и узлы приспособления возвращаются В (Исходное положение.

Когда заготовка по овоей конфигурации не приближена к окончательному профилю, возникает необходимость обработки эквидистантных .профилей до получения заданного. Это осуществляется подачей после каждого цикла обработки всего приспособления вместе с заготовкой на инструмент за счет поперечной подачи стола станка. Величина подачи (глубина резания) и число циклов задаются на пульте управления при наборе программы.

Окончательный размер профиля фиксируется специальным индикаторным устройством, дающим команду на отключение всей установки. Приспособление обеспечивает обработку профиля на двух подачах: 100 мм/мин и 20 мм/мин (включение муфт 34 и 55 соответственно) в зависимости от Чистоты поверхности и класса точности отдельных участков профиля.

7-Г

Предмет изобретения

Приставка к станкам с программным управлением для обработки плоских профилей, образованных дугами окружностей и отрезками

прямых, состоящая из механической части и пульта управления, отличающаяся тем, что, с целью обеспечения автоматического совмещения осей заготовки с соответствующими центрами дуговых участков при последующём повороте заготовки вокруг этих осей в процессе обработки, в механическую часть введен синусный механизм с изменяющейся длиной кривошипа, выполненного из двух взаимодействующих между собой деталей, одна из которых представляет собой электромагнит постоянного тока клапанного типа с осью, являющейся камнем, несущим на себе приспособление с заготовкой, а вторая--фланец, являющийся якорем, поступательно перемещающимся относительно обесточенного электромагнита для совмещения своей оси с центрами дуговых участков заготовки и при включенном электромагните вращающим заготовку вокруг оси в процессе обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Токарный станок | 1987 |

|

SU1530333A1 |

| Фрезерный станок | 1971 |

|

SU442899A1 |

| Механизм привода промышленного робота | 1989 |

|

SU1660959A1 |

| Электромагнитное устройство к станкам непрерывного действия для подведения намагничивающихся деталей к месту обработки | 1938 |

|

SU62890A1 |

| Револьверный суппорт автоматизированного токарно-револьверного станка | 1974 |

|

SU519285A1 |

| АВТОМАТИЧЕСКАЯ РЕВОЛЬВЕРНАЯ ГОЛОВКА МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 1971 |

|

SU297161A1 |

| Станок для обработки концов труб | 1983 |

|

SU1106600A1 |

| Расточная головка | 1974 |

|

SU495163A1 |

| Автоматический поводковый патрон | 1972 |

|

SU550243A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПОСРЕДСТВОМ ОБРАБОТКИ РЕЗАНИЕМ ИЗДЕЛИЯ С ПОВЕРХНОСТЬЮ СЛОЖНОГО ПРОФИЛЯ С ИСПОЛЬЗОВАНИЕМ МНОГОФУНКЦИОНАЛЬНОГО ПРОГРАММНО-АППАРАТНОГО ЦЕНТРА | 2010 |

|

RU2446916C1 |

Авторы

Даты

1969-01-01—Публикация