Известны устройства для передачи и фиксации изделий по .позициям станочной линии, состоящие из шагового штангового транспортера с тяговыми собачками в каждой лозиции, поворотными на пальце штанги и выступаюп,ими над штангой. Известны также механизмы поперечной фиксации изделия с цилиндрическими фиксаторами, входящими рабочими конусами в базовые отверстия неподвижного изделия. Однако в этих устройствах одноточечная фиксация по отверстию приводит к перенапряжению контактных поверхностей фиксатора, его ускоренному износу и снижению надежности фиксации изделия. Кроме того, тяговые собачки штанги транспортера занимают жестко привязанное к конструкции и габаритам изделия положение на штанге и не могут перенастраиваться на разные по габаритам конфигурации изделия.

В предлагаемом устройстве для повышения надежности фиксации и транспортирования изделий типа рам пианино (роялей) тяговое устройство выполнено в виде подпружиненного на каретку, жестко связанную со штангой, упора, воздействуюшего на транспортируемое изделие с силой, определяемой затяжкой пружины при его остановке яа упоре.

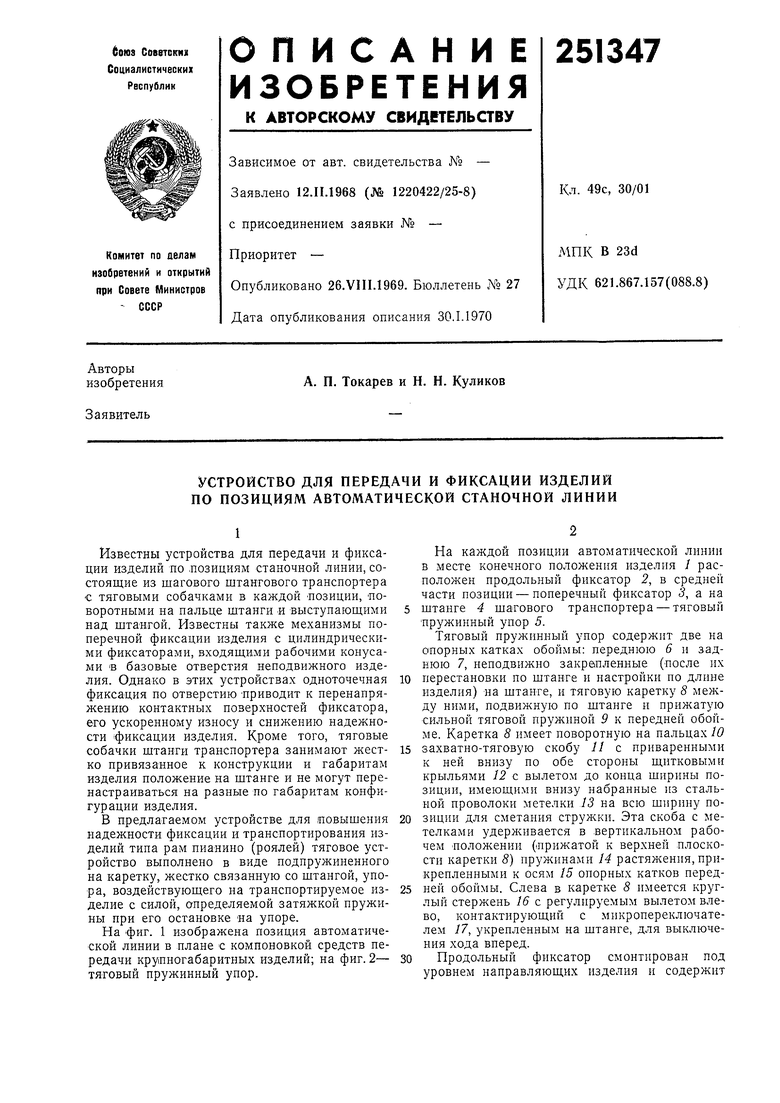

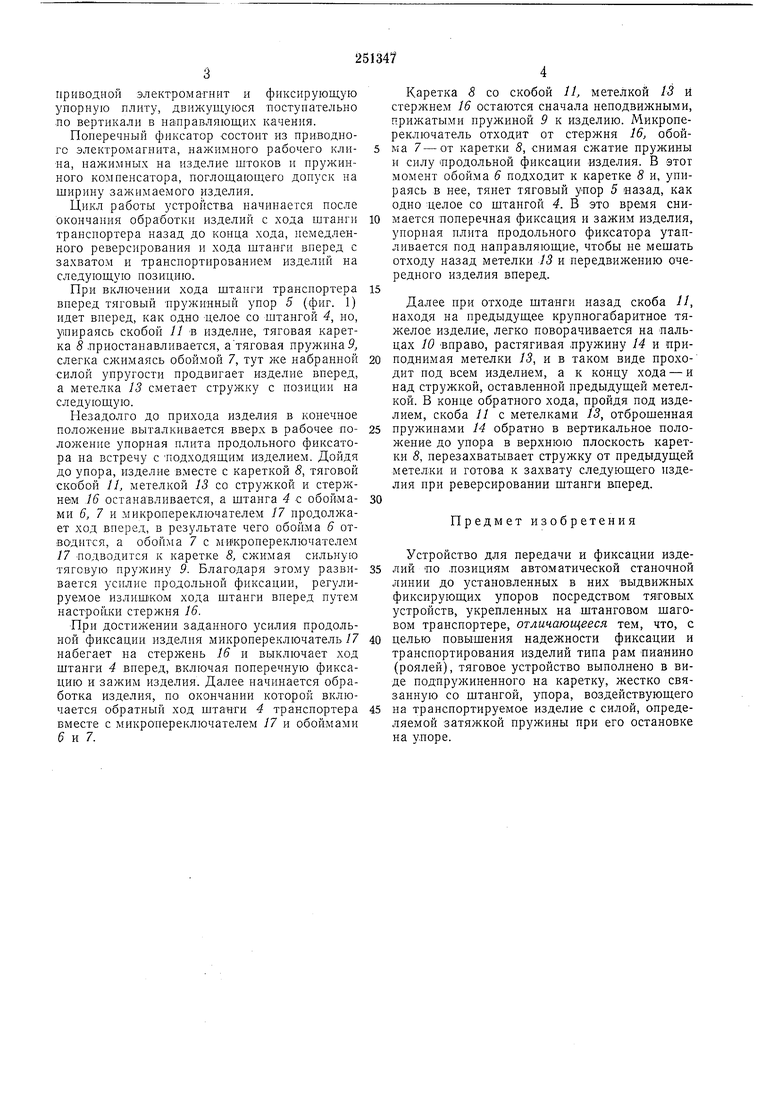

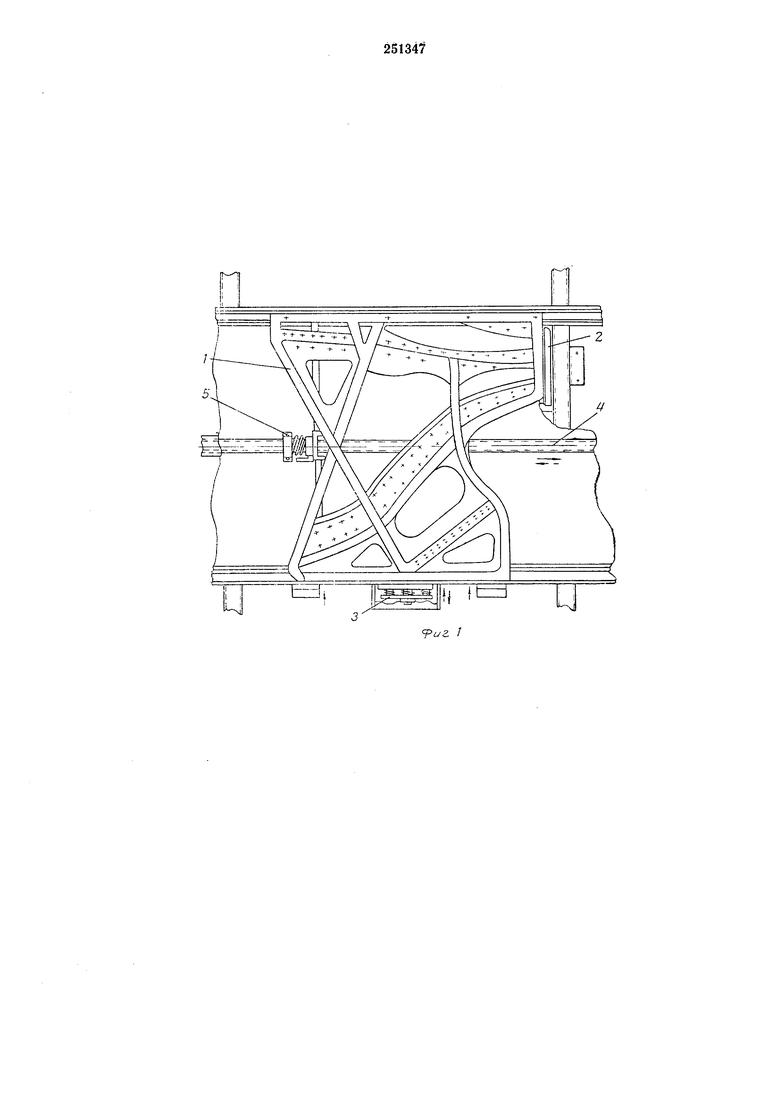

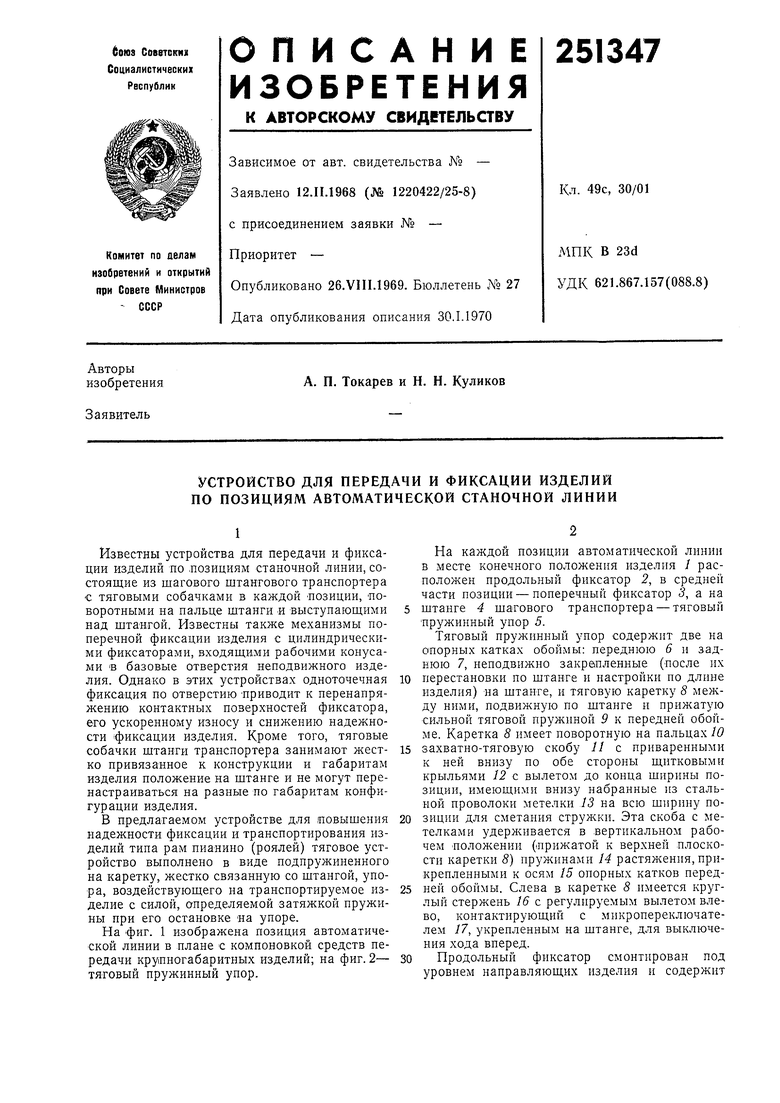

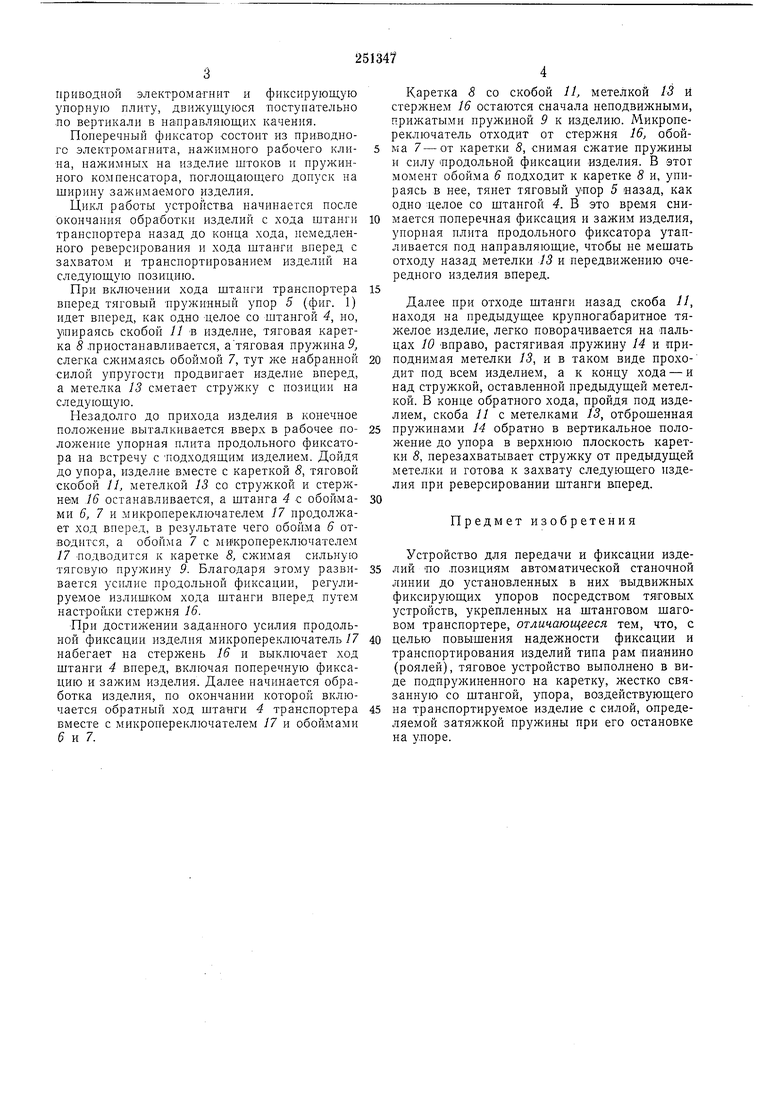

На фиг. 1 изображена позиция автоматической линии в плане с компоновкой средств передачи крупногабаритных изделий; на фиг. 2- тяговый пружинный упор.

На каждой позиции автоматической линии в месте конечного положения изделия / расположен продольный фиксатор 2, в средней части позиции - поперечный фиксатор 3, а на штанге 4 шагового транспортера - тяговый пружинный упор 5.

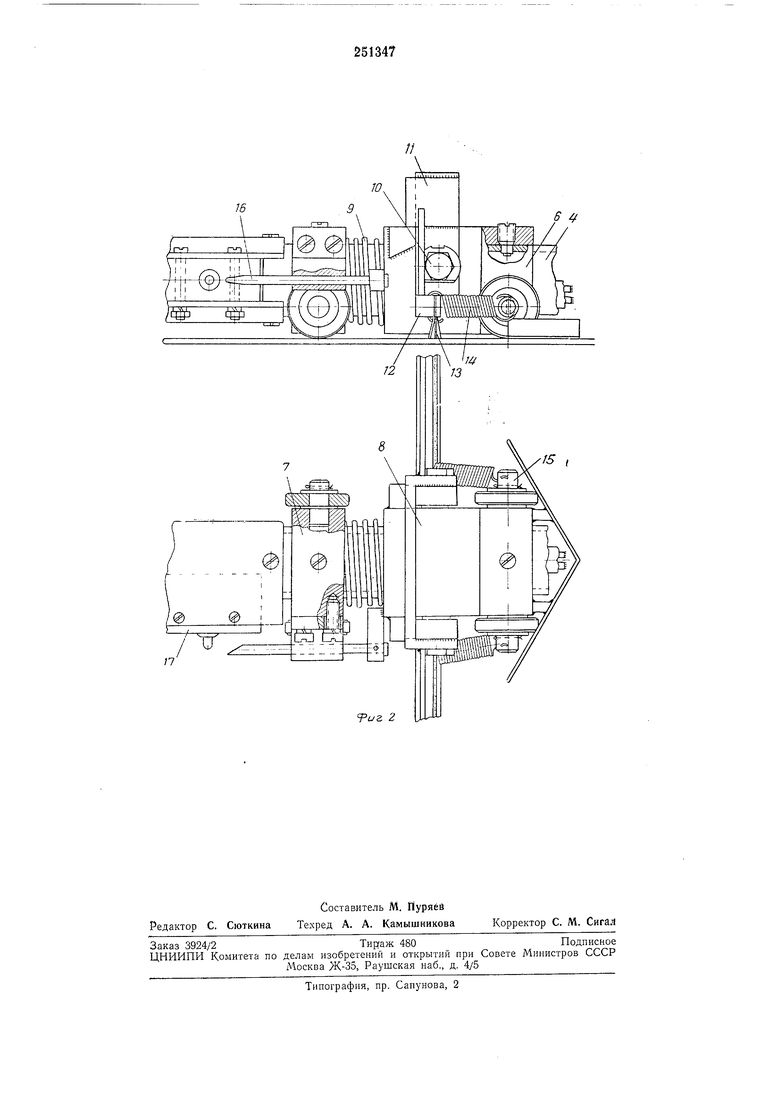

Тяговый пружинный упор содержит две на опорных катках обоймы: переднюю 6 и заднюю 7, неподвижно закрепленные (после их

перестановки по штанге и настройки по длине изделия) на штанге, и тяговую каретку 8 между ними, подвижную по штанге и прижатую сильной тяговой прул :иной 9 к передней обойме. Каретка 8 имеет поворотную на пальцах 10

захватно-тяговую скобу 11 с приваренными к ней внизу по обе стороны щитковыми крыльями 12 с вылетом до конца ширины позиции, имеющими внизу набранные из стальной проволоки метелки 13 на всю ширину позиции для сметания стружки. Эта скоба с метелками удерл ивается в .вертикальном рабочем положении (прижатой к верхней плоскости каретки 8) пружинами 14 растяжения, прикрепленными к осям 15 опорных катков передней обоймы. Слева в каретке 8 имеется круглый стержень 16 с регулируемым вылетом влево, контактирующий с микропереключателем 17, укрепленным на штанге, для выключения хода вперед.

приводной электромагнит и фиксирующую упорную плиту, движущуюся поступательно ло вертикали в направляющих качения.

Поперечный фиксатор состоит из приводного электромагнита, нажимного рабочего клина, нажимных на изделие штоков и пружинного компенсатора, поглощающего допуск на ширину зажимаемого изделия.

Цикл работы устройства начинается после окончания обработки изделий с хода штанги транспортера назад до конца хода, немедленного реверсирования и хода штанги вперед с захватом и транспортированием изделий на следующую иозицию.

При включении хода штанги транспортера вперед тяговый пружинный упор 5 (фиг. 1) идет вперед, как одно целое со штангой 4, но, упираясь скобой // -в изделие, тяговая каретка S .приостанавливается, атяговая пружинаЯ слегка сжимаясь обоймой 7, тут же набранной силой упругости продвигает изделие вперед, а метелка 13 сметает стружку с позиции на следующую.

Незадолго до прихода изделия в конечное положение выталкивается вверх в рабочее положение упорная плита продольного фиксатора на встречу с подходящим изделием. Дойдя до упора, изделие вместе с кареткой 5, тяговой скобой 11, метелкой 13 со стружкой и стержнем 16 останавливается, а штанга 4 с обоймами 6, 7 и микропереключателем 17 продолжает ход вперед, в результате чего обойма 6 отводится, а обойма 7 с микропереключателем 17 подводится к каретке 8, сжимая сильную тяговую пружину 9. Благодаря этому развивается усилие продольной фиксации, регулируемое ИЗЛИШ1КОМ хода штанги вперед путем настроили стержня 16.

При достижении заданного усилия продольной фиксации изделия микропереключатель/7 набегает на стержень 16 и выключает ход штанги 4 виеред, включая поперечную фиксацию и зажим изделия. Далее начинается обработка изделия, по окончании которой включается обратный ход штанги 4 транспортера вместе с микропереключателем 17 и обоймами е и 7.

Каретка 8 со скобой 11, метелкой 13 и стержнем 16 остаются сначала неподвижными, прижатыми нружиной 9 к изделию. Микропереключатель отходит от стержня 16, обойма 7-от каретки 5, снимая сжатие пружины и силу продольной фиксации изделия. В этот момент обойма 6 подходит к каретке 8 и, упираясь в нее, тянет тяговый упор 5 назад, как одно :целое со штангой 4. В это время снимается поперечная фиксация и зажим изделия, упорная плита продольного фиксатора утапливается под направляющие, чтобы не мешать отходу назад метелки 13 и передвижению очередного изделия вперед.

Далее при отходе штанги назад скоба //, находя на предыдущее крупногабаритное тяжелое изделие, легко поворачивается на пальцах 10 вправо, растягивая лружину 14 и приподнимая метелки 13, и в таком виде проходит под всем изделием, а к концу хода - и над стружкой, оставленной предыдущей метелкой. В конце обратного хода, пройдя под изделием, скоба 11 с метелками 13, отброшенная

5 пружинами 14 обратно в вертикальное положение до упора в верхнюю плоскость каретки 8, перезахватывает стружку от предыдущей метелки и готова к захвату следующего изделия нри реверсировании штанги вперед.

Предмет изобретения

Устройство для передачи и фиксации изде5 ЛИЙ по позициям автоматической станочной линии до установленных в них выдвижных фиксирующих упоров посредством тяговых устройств, укрепленных на штанговом шаговом транспортере, отличающееся тем, что, с 0 целью повышения надежности фиксации и транспортирования изделий типа рам пианино (роялей), тяговое устройство выполнено в виде подпружиненного на каретку, жестко связанную со штангой, упора, воздействующего на транспортируемое изделие с силой, определяемой затяжкой пружины при его остановке на упоре.

J6

| название | год | авторы | номер документа |

|---|---|---|---|

| Челночный конвейер | 1976 |

|

SU673554A1 |

| ПОЛУАВТОМАТИЧЕСКАЯ ЛИНИЯ СБОРКИ КАРДАННЫХ ВАЛОВвс?^со;озн^.ПАШи1и-Г..л;';Г'''Б^^БЛИО: ^.•'-' | 1973 |

|

SU366054A1 |

| Шаговый конвейер-накопитель | 1978 |

|

SU781135A1 |

| Транспортер-накопитель | 1977 |

|

SU716922A1 |

| Мотальная машина | 1980 |

|

SU1030288A1 |

| Автоматическая линия Свиноренко для технологической обработки радиоэлементов | 1986 |

|

SU1426755A1 |

| Механизированная поточная линия для сборки и сварки | 1985 |

|

SU1263485A1 |

| Шаговый конвейер автоматической линии | 1984 |

|

SU1234311A1 |

| Устройство для пакетирования кольцеобразных изделий | 1983 |

|

SU1141052A1 |

| Полуавтомат для нанесения стачивающих и отделочных строчек на детали и узлы швейных изделий | 1961 |

|

SU140673A1 |

-15

Даты

1969-01-01—Публикация