Изобретение относится к машиностроению и может быть использовано в автоматических линиях для обработки валов, отличающихся длиной и расположением базовых опорных поверхностей.

Целью изобретения является расширение технологических возможностей конвейера.

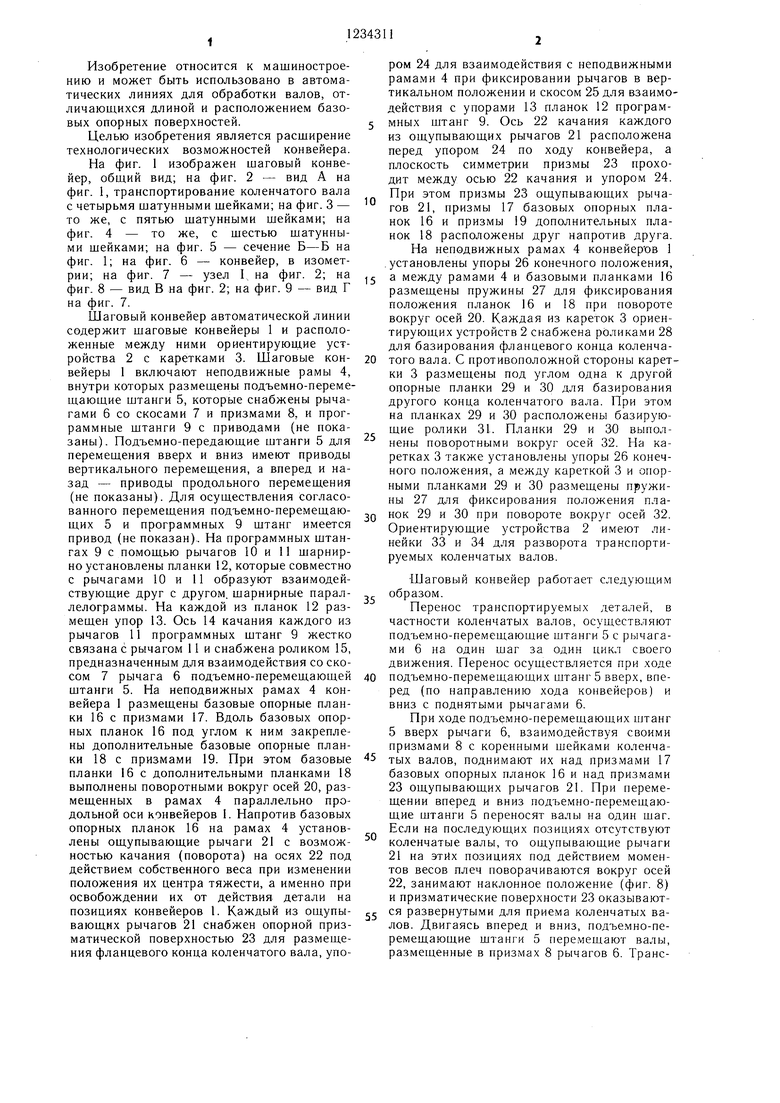

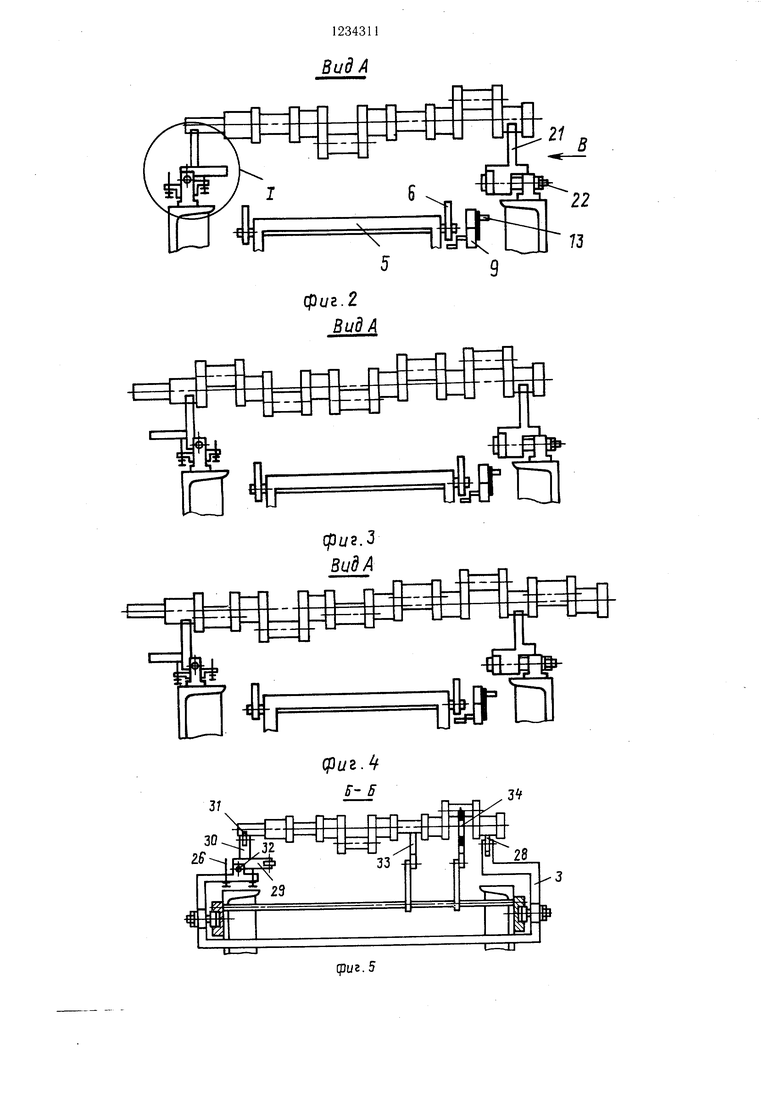

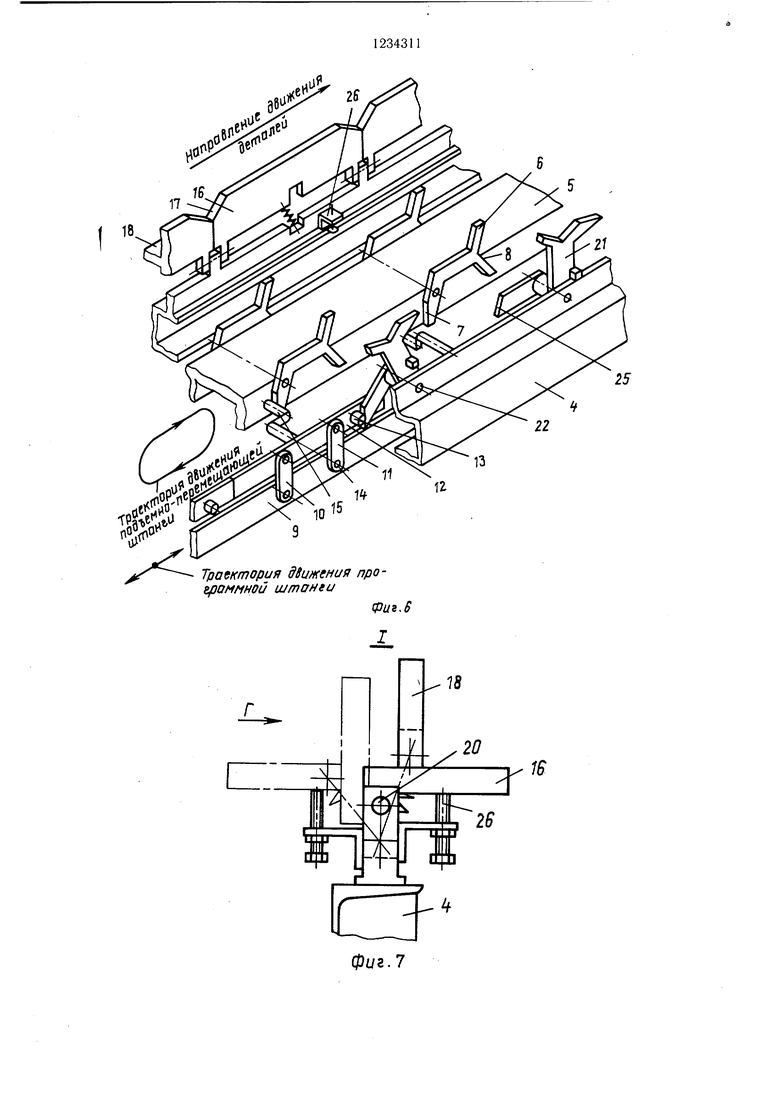

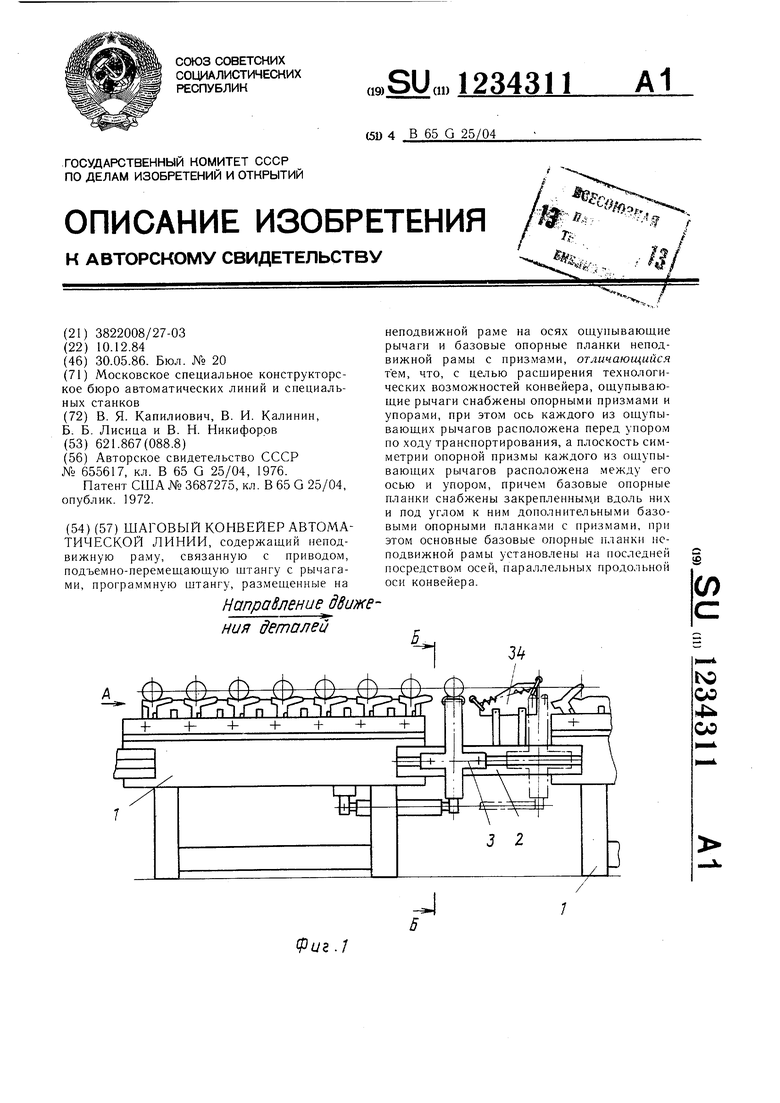

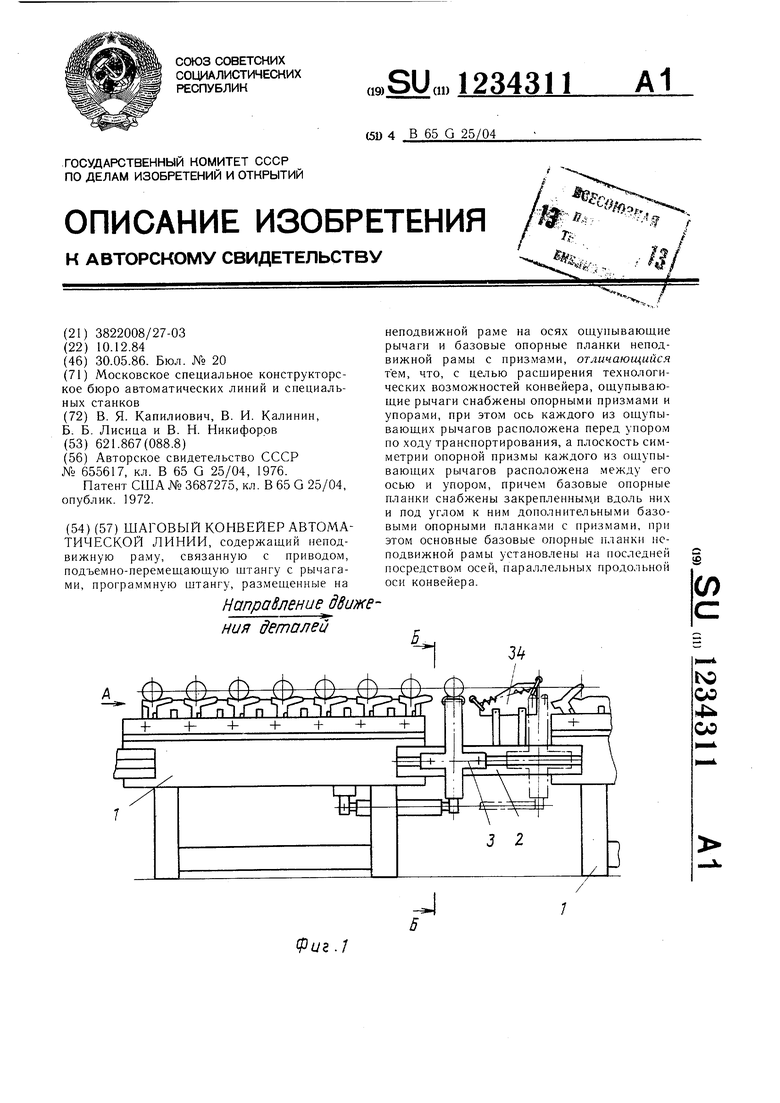

На фиг. 1 изображен шаговый конвейер, обш,ий вид; на фиг. 2 - вид А на фиг. 1, транспортирование коленчатого вала с четырьмя шатунными шейками; на фиг. 3 - то же, с пятью шатунными шейками; на фиг. 4 - то же, с шестью шатунными шейками; на фиг. 5 - сечение Б-Б на фиг. 1; на фиг. 6 - конвейер, в изомет- рии; на фиг. 7 - узел I, на фиг. 2; на фиг. 8 - вид В на фиг. 2; на фиг. 9 - вид Г на фиг. 7.

Шаговый конвейер автоматической линии содержит шаговые конвейеры 1 и расположенные между ними ориентирующие устройства 2 с каретками 3. Шаговые конвейеры 1 включают неподвижные рамы 4, внутри которых размещены подъемно-перемещающие штанги 5, которые снабжены рычагами 6 со скосами 7 и призмами 8, и программные штанги 9 с приводами (не показаны). Подъемно-передающие щтанги 5 для перемещения вверх и вниз имеют приводы вертикального перемещения, а вперед и назад - приводы продольного перемещения (не показаны). Для осуществления согласованного перемещения подъемно-перемещающих 5 и программных 9 штанг имеется привод (не показан). На программных штангах 9 с помощью рычагов 10 и 11 шарнир- но установлены планки 12, которые совместно с рычагами 10 и 11 образуют взаимодей- ствуюшие друг с другом, шарнирные параллелограммы. На каждой из планок 12 размещен упор 13. Ось 14 качания каждого из рычагов 11 программных щтанг 9 жестко связана с рычагом 11 и снабжена роликом 15, предназначенным для взаимодействия со скосом 7 рычага 6 подъемно-перемещающей штанги 5. На неподвижных рамах 4 конвейера 1 размещены базовые опорные планки 16 с призмами 17. Вдоль базовых опорных планок 16 под углом к ним закреплены дополнительные базовые опорные планки 18 с призмами 19. При этом базовые планки 16 с дополнительными планками 18 выполнены поворотными вокруг осей 20, размещенных в рамах 4 параллельно продольной оси конвейеров 1. Напротив базовых опорных планок 16 на рамах 4 установлены ощупывающие рычаги 21 с возможностью качания (поворота) на осях 22 под действием собственного веса при изменении положения их центра тяжести, а именно при освобождении их от действия детали на позициях конвейеров 1. Каждый из ощупывающих рычагов 21 Снабжен опорной призматической поверхностью 23 для размещения фланцевого конца коленчатого вала, упором 24 для взаимодействия с неподвижными рамами 4 при фиксировании рычагов в вертикальном положении и скосом 25 для взаимодействия с упорами 13 планок 12 программных штанг 9. Ось 22 качания каждого из ощупывающих рычагов 21 расположена перед упором 24 по ходу конвейера, а плоскость симметрии призмы 23 проходит между осью 22 качания и упором 24. При этом призмы 23 ощупывающих рычагов 21, призмы 17 базовых опорных планок 16 и призмы 19 дополнительных планок 18 расположены друг напротив друга. На неподвижных рамах 4 конвейер ов 1 .установлены упоры 26 конечного положения,

5 а между рамами 4 и базовыми планками 16 размещены пружины 27 для фиксирования положения планок 16 и 18 при повороте вокруг осей 20. Каждая из кареток 3 ориентирующих устройств 2 снабжена роликами 28 для базирования фланцевого конца коленча0 того вала. С противоположной стороны каретки 3 размещены под углом одна к другой опорные планки 29 и 30 для базирования другого конца коленчатого вала. При этом на планках 29 и 30 расположены базирующие ролики 31. Планки 29 и 30 выполнены поворотными вокруг осей 32. На каретках 3 также установлены упоры 26 конечного положения, а между кареткой 3 и опорными планками 29 и 30 размещены пружины 27 для фиксирования положения пла0 нок 29 и 30 при повороте вокруг осей 32. Ориентирующие устройства 2 имеют линейки 33 и 34 для разворота транспортируемых коленчатых валов.

Шаговый конвейер работает следующим

, образом.

Перенос транспортируемых деталей, в частности коленчатых валов, осуществляют подъемно-перемещающие штанги 5 с рычагами 6 на один шаг за один цикл своего движения. Перенос осуществляется при ходе

подъемно-перемещающих штанг 5 вверх, вперед (по направлению хода конвейеров) и вниз с поднятыми рычагами 6.

При ходе подъемно-перемещающих штанг 5 вверх рычаги 6, взаимодействуя своими призмами 8 с коренными шейками коленча5 тых валов, поднимают их над приз.мами 17 базовых опорных планок 16 и над призмами 23 ощупывающих рычагов 21. При перемещении вперед и вниз подъемно-пере.мещаю- щие штанги 5 переносят валы на один шаг. Если на последующих позициях отсутствуют коленчатые валы, то ощупывающие рычаги 21 на этих позициях под действием моментов весов плеч поворачиваются вокруг осей 22, занимают наклонное положение (фиг. 8) и призматические поверхности 23 оказывают5 ся развернутыми для приема коленчатых валов. Двигаясь вперед и вниз, подъе.мно-пе- ремещающие штанги 5 перемещают валы, размещенные в призмах 8 рычагов 6. Транс0

портируемые валы начинают взаимодействовать фланцевыми концами с призматическими поверхностями 23 рычагов 21. Под действием валов рычаги 21 поворачиваются вокруг осей 22 до взаимодействия упоров 24 с рамами 4 и занимают вертикальное положение. При продолжении движения подъемно-перемещающих щтанг 5 вниз коленчатые валы укладываются на призмы 17 планок 16 и призмы 23 рычагов 21. При этом рычаги 6 находятся в поднятом положении.

При движении подъемно-перемещающих штанг 5 назад рычаги б наезжают на упоры, неподвижно зкрепленные на рамах 4 конвейеров 1 (не доказаны), и опускаются. Перенос валов призмами 8 рычагов 6 осуществляется только при поднятом положении этих призм.

При дальнейшем перемещении подъемно- перемещающих штанг 5 назад рычаги 6 поднимаются или остаются в опущенном положении в зависимости от положения роли- ков 15, установленных на осях 14 качания рычагов 11 программных штанг 9.

Положение роликов 15 зависит от положения ощупывающих рычагов 21 при их взаимодействии скосами 25 с упорами 13 планок 12 программных штанг 9.

При движении программных штанг 9 вперед (по ходу конвейера) при наличии в опорных призмах 17 и 23 коленчатых валов ощупывающие рычаги 21 занимают вертикальное положение, скосы 25 подняты и не взаимодействуют с упорами 13 планок 12. Ролики 15 не поднимаются, и рычаги 6 подъемно-перемещающих штанг 5 остаются в опущенном положении. В случае отсутствия на призмах 17 и 23 коленчатых валов ощупывающие рычаги 21 под действием моментов весов плеч развернуты на осях 22 и занимают наклонное положение. При этом скосы 25 рычагов 21 опущены вниз, и при движении программных штанг 9 вперед по ходу транспортера рычаги 21 скосами 25 взаимодействуют с упорами 13 планок 12. При этом происходит поворот рычагов 10 и 11.

Так как оси 14 качания рычагов 11 жестко соединены с рычагами 11, то при повороте последних происходит поворот осей 14. При повороте осей 14 ролики 15, расположенные на них, поднимаются. В поднятом положении ролики 15 при движении подъемно-перемещающих штанг 5 назад взаимодействуют со скосами 7 рычагов 6. Рычаги 6 поднимаются и занимают положение для подъема и переноса коленчатых валов на свободные позиции конвейеров 1. Подъем роликов 15 осуществляется на всех позициях, предшествующих позиции, на которой отсутствуют валы, независимо от наличия валов на предшествующих позициях, так как при повороте рычагов 10 и 11 планки 12,

5

О

установленные шарнирно на программных щтангах 9, поднимаются и, взаимодействуя с другими планками 12 на предществую- щих позициях, поворачивают рычаги 10 и 11. В результате все планки 12, предшествующие позиции, на которой отсутствуют детали, поднимаются.

С последней позиции конвейеров 1 коленчатые валы подъемно-перемещающими штангами 5 переносятся на базирующие ролики 28 и 31 кареток 3. Каретки 3 перемещаются из положения загрузки в положение разгрузки, при этом шатунные шейки коленчатых валов взаимодействуют с линейками 33 и 34 и коленчатые валы разворачиваются. С позиции разгрузки коленчатые валы передаются в сориентированном положении на следующие конвейеры для перемещения к станку в соответствии с технологическим процессом либо непосредственно на станок для обработки.

При необходимости транспортирования коленчатых валов, имеющих различное число шатунных шеек, а вследствие этого, и другое расположение базовых опорных поверхностей базировать коленчатые валы в тех же призмах невозможно (см. фиг. 2, 3 и 4). При этом смещение базовых опорных поверхностей может быть как по высоте, так и по длине валов, т.е. валы могут иметь другие диаметры для базирования и другое расположение в осевом направлении базовых поверхностей.

Для базирования коленчатых валов с измененным расположением базовых опорных поверхностей изменяют расположение базовых призм. Для этого на неподвижных рамах 4 конвейеров 1 осуществляют поворот базовых опорных планок 16 вокруг осей 20. При повороте планок 16 с призмами 17 под базовую опорную поверхность валов подводят планки 18 с призмами 19 (см. фиг. 3, 4 и 7). При этом конструктивное выполнение планок 18 позволяет разместить базовые опорные поверхности смещенными по длине и высоте относительно первоначального расположения на планках 16. Таким образом обеспечиваются новые базовые опорные поверхности для транспортирования валов с другим расположением базовых опорных поверхностей.

Так как транспортируемые валы с конвейеров 1 поступают на ориентирующие устройства 2, то на последних также производят смену базовых опорных поверхностей. Для этого осуществляют поворот планок 29 вокруг осей 32 и под валы подводят планки 30, занимая положение под базовыми опорными поверхностями валов. Изменение положения базовых опорных поверхностей по высоте и длине относительно первоначального на планках 30 и 18 согласовано.

фиг.2 Вид А

фиг.З Вид А

IJU

-.5

Траектория дби/кения программной штанеи

Фиг. 6

22

13

г

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для укладки в пакет изделий | 1985 |

|

SU1298164A1 |

| Способ транспортирования изделий с цилиндрическими опорными поверхностями шагающим конвейером | 1988 |

|

SU1623922A1 |

| Шаговый конвейер-накопитель | 1978 |

|

SU781135A1 |

| Транспортное устройство автоматической линии | 1981 |

|

SU1007929A1 |

| Шаговый конвейер | 1988 |

|

SU1546366A1 |

| Устройство для запайки ампул | 1974 |

|

SU602102A3 |

| Челночный конвейер | 1976 |

|

SU673554A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ БАЗОВОЙ ДЕТАЛИ С ДЕТАЛЬЮ-ОСЬЮ | 2004 |

|

RU2492985C2 |

| Устройство для сборки и сварки судового набора с полотнищем | 1985 |

|

SU1393569A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ БАЗОВОЙ ДЕТАЛИ С ДЕТАЛЬЮ-ОСЬЮ | 2004 |

|

RU2336153C2 |

16

фиг.7

Вид В

(риг. 8 Г9 ВидГ

фиг.9

Составитель Л. Расторгуева

Редактор И. РыбченкоТехред И. ВересКорректор А. Зимокосов

Заказ 2690/25 Тираж 833Подписное

ВНИИПИ Государственного комитета СССР

по делам 113Обретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

| Шаговый транспортер коленчатых валов | 1976 |

|

SU655617A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Патент США № 3687275, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

Авторы

Даты

1986-05-30—Публикация

1984-12-10—Подача