Изобретение относится к .производству литых изделий Преимущественно из чугуна и стали с уплотнительными элементами.

ИЗ(Вестен способ изготовления литых изделий с уплотнительными элементами, имеющи.ми выступы, путем их заливки рааплавленпым материалом.

Однако этот способ .не обеспечивает качественного сп.лавления поверхностного слоя выступа уплотнительного элемента с отливкой, а следовательно, и герметичности ме.жду корпусом отливки и уплотнительным элементом.

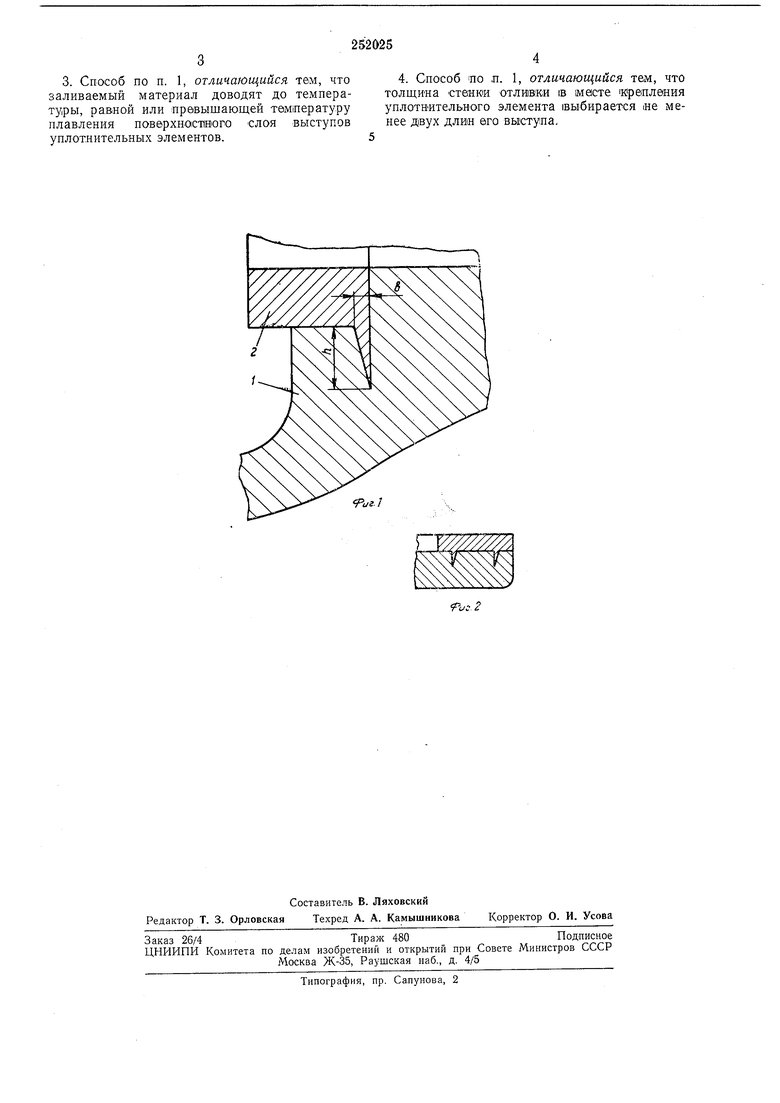

Предложенный способ отличается от известного тем, что расплавленный материал подают непосредственно на 1выступ уплотнительното элемента, .длина .которого больше в 4,5 раза его осно1вания, а заливаемый матер-иал доводят до температуры, равной или превышающей температуру 1пла1вле«ия 1п.оверхHQCTHoro слоя выступов уплотнительных элементов. Толщина стенки отливки в месте крепления уплотнительного элемента выбирается не менее двух длин его выступа. В отли1вках с более тонкой стенкой прочность крепления уплотнительного элемента обеспечивают изготовлением его ic двумя или большим числом выступов.

слоя выступа уплотнительного элемента с отливкой, причем уплотнительный элемент одновременно является холодильником и ;искл1Очает образование раковин, рыхлостей и трещин в местах контакта уплотнительного элемента с отливкой.

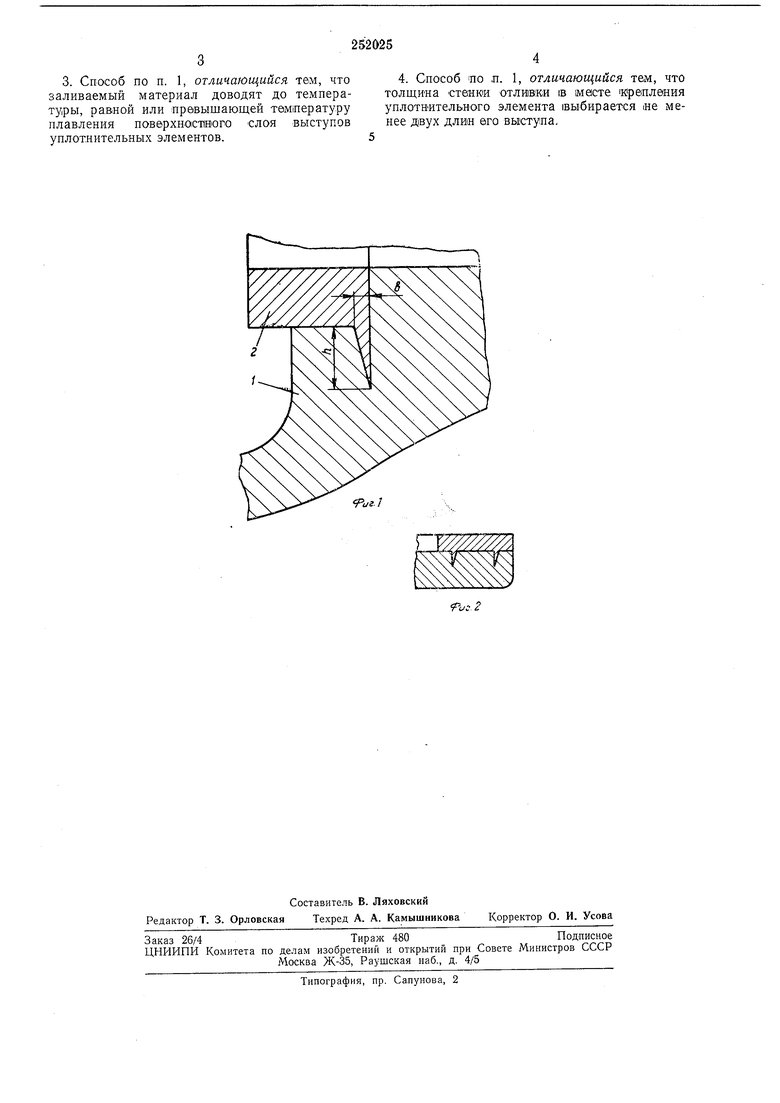

На фиг. 1 изоб.ражена отливка / с уплотпительным элементом 2, имеющим выступ длиной /I и основание толщчшой Ь; на фиг. 2 - отливка с уплотнительным элементом, имеющим два выступа.

Сущность нредложенного способа состопт в том, что нри заливке расплавленный материал подают неиос,редственно на выступ уплотнительного элемента, что обеспечивает его сплавление с отливкой.

Предмет iи з о б .р е т е н и я

1.Способ изготовления литых издел ип с уплотнительными элементам, выпол енными

с выступами, например, запорных органов трубопр.оводной ар1матуры, путем их заливки расплавленным материалом, отличающийся тем, что, с целью повыщения качества пздеЛИЯ, расплавленный -материал нодают непосредственно на выступ уплотнительного элемента.

2.Способ по н. 1, отличающийся тем, что длина выступа уплотнительного элемента вы3. Способ по п. 1, отличающийся тем, что заливаемый материал доводят до температуры, равной или превышающей температуру плавления поверхностного слоя выступов уплотнительных элементов.

4. Способ ло п. 1, отличающийся тем, что толщина стенки отли1В(ки IB месте «релления уплотнительного элемента выбирается ле менее двух длин его выступа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления биметаллических отливок | 1976 |

|

SU569384A1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННЫХ СТАЛЬНЫХ ОТЛИВОК | 2001 |

|

RU2186655C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ ТИПА ТРУБ ИЗ РАСПЛАВЛЕННЫХ МАТЕРИАЛОВ | 1967 |

|

SU194606A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК С МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 1990 |

|

RU2021877C1 |

| Способ получения отливок | 1991 |

|

SU1822371A3 |

| СПОСОБ ПОВЕРХНОСТНОГО ЛЕГИРОВАНИЯ СТАЛЬНЫХ ОТЛИВОК | 2014 |

|

RU2576386C1 |

| ПОРИСТОЕ ИЗДЕЛИЕ С ЦЕЛЬНОМЕТАЛЛИЧЕСКОЙ ЧАСТЬЮ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2200074C1 |

| СПОСОБ АНТИГРАВИТАЦИОННОЙ РАЗЛИВКИ РАСПЛАВЛЕННОГО МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2039629C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕРМЕТАЛЛИЧЕСКИХ ОТЛИВОК (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2107582C1 |

| ОТЛИВКИ В ЭЛЕКТРОМАГНИТНОЙ ФОРМЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2402405C2 |

Авторы

Даты

1969-01-01—Публикация