Известен механизм захвата заготовок при их токарной обработке, содержащий зажимную цангу со шпинделем, установленным в подвижном .корпусе и связанным с ведущим валом, зажимная цанга снабжена своим гидроприводом с механизмом его блокировки с другими узлами, что снижает надежность работы механизма захвата и усложняет его конструкцию.

Предложенный механизм отличается от известного тем, что на его шпинделе закреплена вторая цанга, взаимодействующая с ведущим валом при его осевом перемещении и служащая для передачи от него зажимного усилия первой цанге, причем ведущий вал выполнен подвижным в осевом направлении относительно шпинделя и взаимодействующим с упорами, предназначенными вместе со второй цангой для управления зажимом и разжимом заготовок.

Такое выполнение механизма захвата повыщает надежность его работы и упрощает конструкцию.

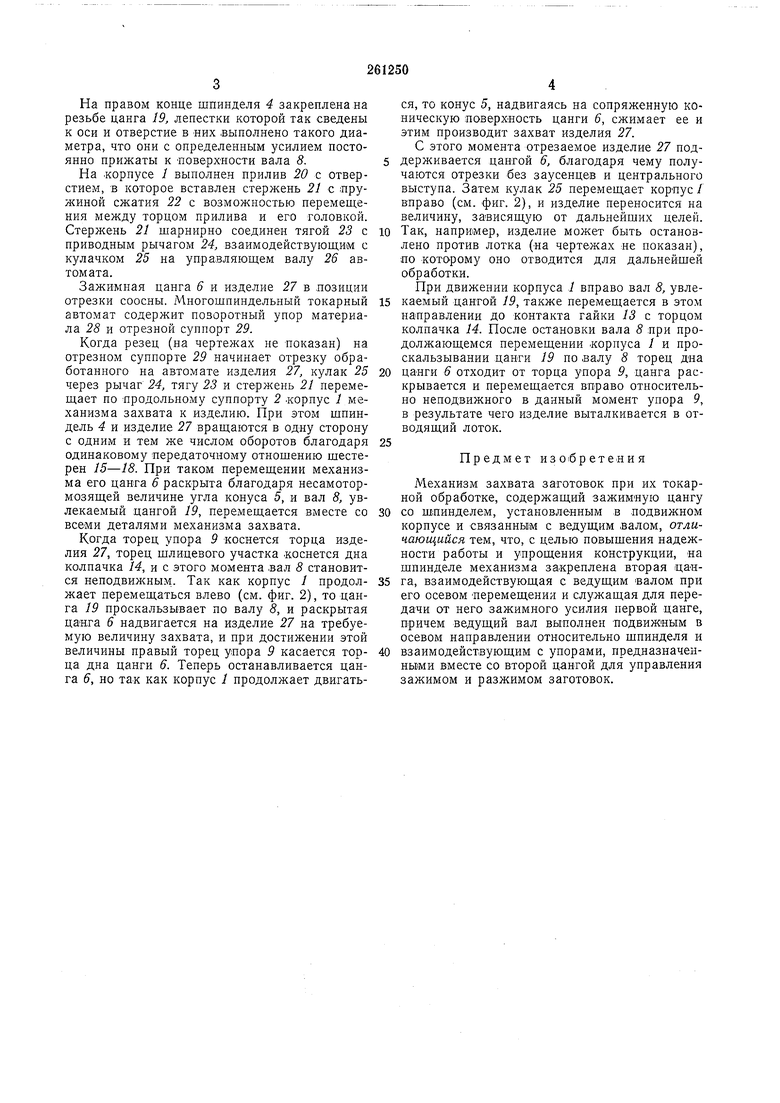

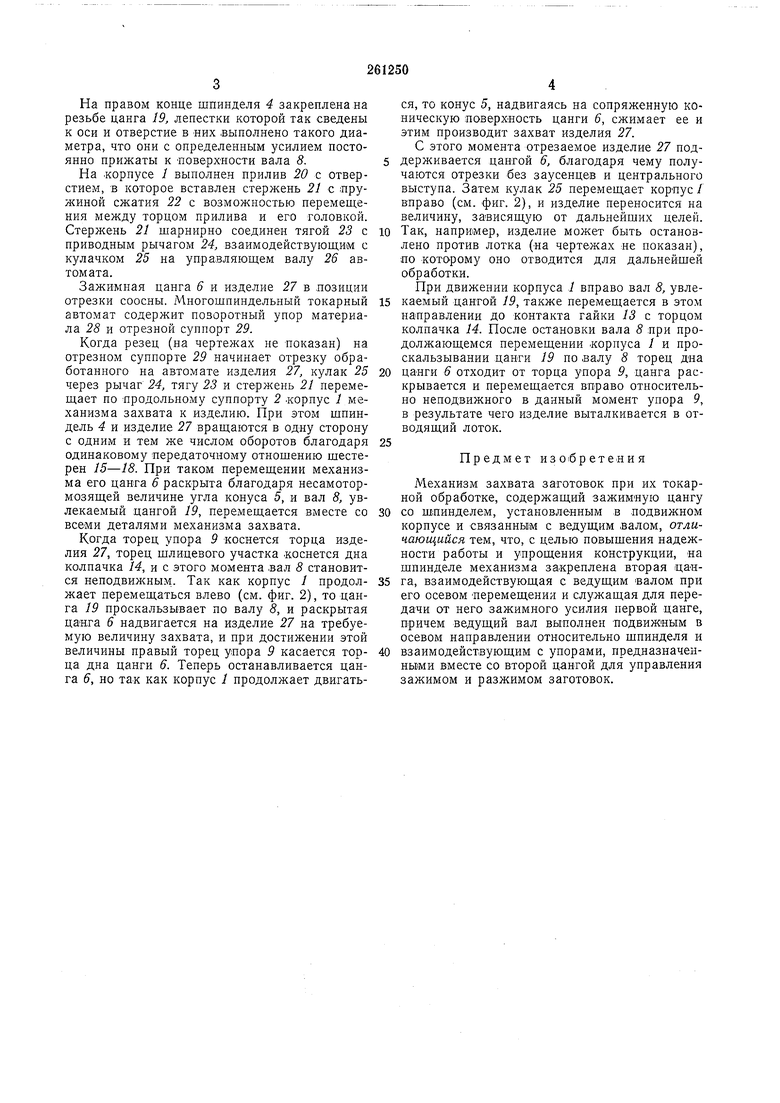

На фиг. 1 схематично изображен описываемый механизм захвата; на фиг. 2 - то же, в разрезе.

Механизм захвата имеет корпус , установленный с возможностью перемещения на Продольном суппорте 2 многощпиндель-ного автомата. В корпусе / на подшипниках 3 смонтирован шпиндель 4, на левом конце прилегает коническая часть зажимной цанги 6, аксиально подвижно установленной в шпинделе 4.

На правом конце шпинделя выполнено шлицевое отверстие 7, в которое подвижно вставлен ведущий вал 8 с сопряженными шлицами. Левый конец вала 8 имеет меньший диаметр, чем внутренний диаметр его шлицевой части, и свободно проходит сквозь отверстие в дне

цанги 6. На левом конце вала 8 неподвижно закреплен упор 9, диаметр которого больше диаметра этого конца.

На правом конце вала 8 выполнены шлицы 10, которые входят с возможностью осевого перемещения в сопряженное шлицевое отверстие приводной втулки // станка, а также имеется резьбовой участок 12 с гайкой и контргайкой 13. Последняя в исходном положении механизма (см. фиг. 2) прилегает к торцу колпачка 14, навинченному и застопоренному на конце приводной втулки //, при этом диаметр отверстия в дне колпачка 14 меньще наружного диаметра шлицов 10.

На приводной втулке II закреплена шестерня 15, зацепляюшаяся с шестерней 16, закрепленной на центральном валу многошпиндельного токарного автомата, на котором установлена также шестерня 17, зацепляющаяся со щпинд|ль ными шестернями 18. Передаточные

На правом конце шпинделя 4 закреплена на резьбе цанга 19, лепестки которой так сведены к оси и отверстие в «их выполнено такого диаметра, что они с определенным усилием постоянно прижаты к поверхности вала 8.

На .корпусе / выполнен прилив 20 с отверстием, в которое вставлен стержень 21 с лружиной сжатия 22 с возможностью перемещения между торцом прилива и его головкой. Стержень 21 шарнирно соединен тягой 23 с приводным рычагом 24, взаимодействующим с кулачком 25 на управляющем валу 26 автомата.

Зажимная цанга 6 и изделие 27 в лозиции отрезки соосны. Многошпиндельный токарный автомат содержит поворотный упор материала 28 и отрезной суппорт 29.

Когда резец (на чертежах не показан) на отрезном суппорте 29 начинает отрезку обработанного на автомате изделия 27, кулак 25 через рычаг 24, тягу 23 и стержень 21 перемещает по Продольному суппорту 2 .корпус 1 механизма захвата к изделию. При этом щпиндель 4 и изделие 27 вращаются в одну сторону с одним и тем же числом оборотов благодаря одинаковому передаточному отношению шестерен 15-18. При таком перемещении механизма его цанга 6 раскрыта благодаря несамотормозящей величине угла конуса 5, и вал 8, увлекаемый цангой 19, перемещается вместе со всеми деталями механизма захвата.

Когда торец упора 9 коснется торца изделия 27, торец шлицевого участка .коснется дна колпачка 14, и с этого момента .вал 8 становится неподвижным. Так как корпус / продолжает перемещаться влево (см. фиг. 2), то цанга 19 проскальзывает по валу 8, и раскрытая цанга 6 надвигается на изделие 27 на требуемую величину захвата, и при достижении этой величины правый торец упора 9 касается торца дна цанги 6. Тепе.рь останавливается цанга 6, но так как корпус 1 продолжает двигаться, то конус 5, надвигаясь на сопряженную коническую поверхность цанги 6, сжимает ее и этим производит захват изделия 27.

С этого момента отрезаемое изделие 27 поддерживается цангой 6, благодаря чему получаются отрезки без заусенцев и центрального выступа. Затем кулак 25 перемещает корпус / вправо (см. фиг. 2), и изделие переносится на величину, зависящую от дальнейших целей.

Так, например, изделие может быть остановлено против лотка (на чертежах не показан), по кото-рому оно отводится для дальнейшей обработки. При движении корпуса 1 вправо вал 8, увлекаемый цангой 19, также перемещается в этом направлении до контакта гайки 13 с торцом колпачка 14. После остановки вала 8 при продолжающемся перемещении .корпуса / и проскальзывании цанги 19 по валу 8 торец дна

цанги 6 отходит от торца упора 9, цанга раскрывается и перемещается вправо относительно неподвижного в данный момент унора 9, в результате чего изделие выталкивается в отводящий лоток.

Предмет изобретения

Механизм захвата заготовок при их токарной обработке, содержащий зажимную цангу

со шпинделем, установленным в подвижном корпусе и связанным с ведущим валом, отличающийся тем, что, с целью повышения надежности работы и упрощения конструкции, на шпинделе механизма закреплена вторая цанга, взаимодействующая с ведущим валом при его осевом перемещении и служащая для передачи от него зажимного усилия первой цанге, причем ведущий вал выполнен подвижным в осевом направлении относительно шпинделя и

взаимодействующим с упорами, предназначенными вместе со второй цангой для управления зажимом и разжимом заготовок.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНИЗМ ДЛЯ ОБРАБОТКИ ИЗДЕЛИЙ | 1973 |

|

SU394167A1 |

| Механизм захвата пруткового материала при токарной обработке | 1973 |

|

SU486868A1 |

| Токарный многооперационный автомат продольного точения с числовым программным управлением | 1979 |

|

SU917921A1 |

| Токарно-револьверный автомат | 1979 |

|

SU882703A1 |

| Устройство для съема обработанныхдЕТАлЕй HA ТОКАРНыХ ABTOMATAX | 1979 |

|

SU837562A1 |

| Устройство для поддержки втулок с эксцентричным отверстием при отрезке | 1989 |

|

SU1703264A1 |

| Многошпиндельный токарный автомат | 1984 |

|

SU1219263A1 |

| Механизм зажима и подачи прутка токарного многошпиндельного автомата | 1979 |

|

SU882704A1 |

| МЕХАНИЗМ ЗАЖИМА ПРУТКОВОГО МАТЕРИАЛА | 1969 |

|

SU256469A1 |

| Многошпиндельный токарный авто-MAT | 1979 |

|

SU852448A1 |

Даты

1970-01-01—Публикация