Изобретеине относится к способу получения катализатора для процесса риформинта углеводородов в присутствии водяного пара.

Известен способ .получения катализатора риформинга путем пропитки-инертного носителя соединениями никеля.

С цельюповышения активности катализатора и предотвращения отравления еговодяиьш паром предлагается способ приготовления катализатора, выключающийся в там, что 10- окиси никеля смешивают с 0,1-2о/о гидроокиси калия или бария, 0,2-0,50/0 солей натрия, считая на окись натрия, 1,5-5о/о солей железа, считая .на окись железа, 0,4-2% солей хрома, считая на окись хрома, 60-60Vo магнезии, около 20о/о гл.инозема и до 100о/о 1из.вести и циркона, полученную смесь прокаливают при температуре не менее 1300°С. При риформинге тяжелых углеводородов в состав смеси вводят 1-ЗО/Q окиси титана.

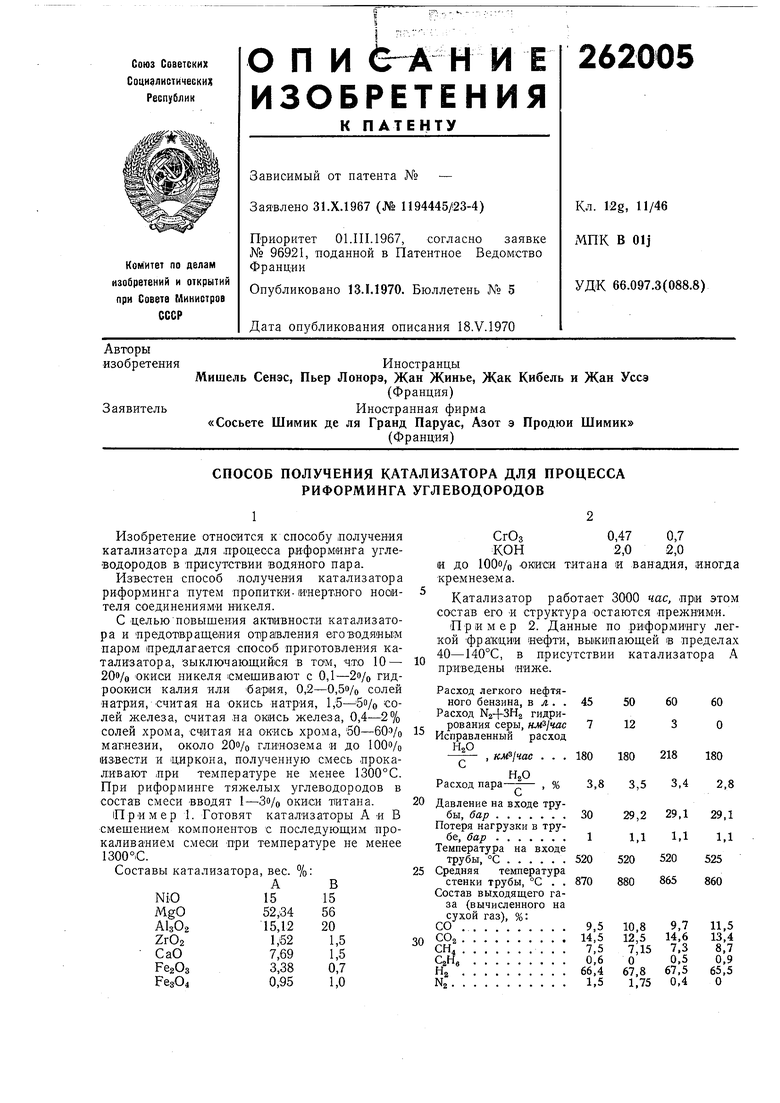

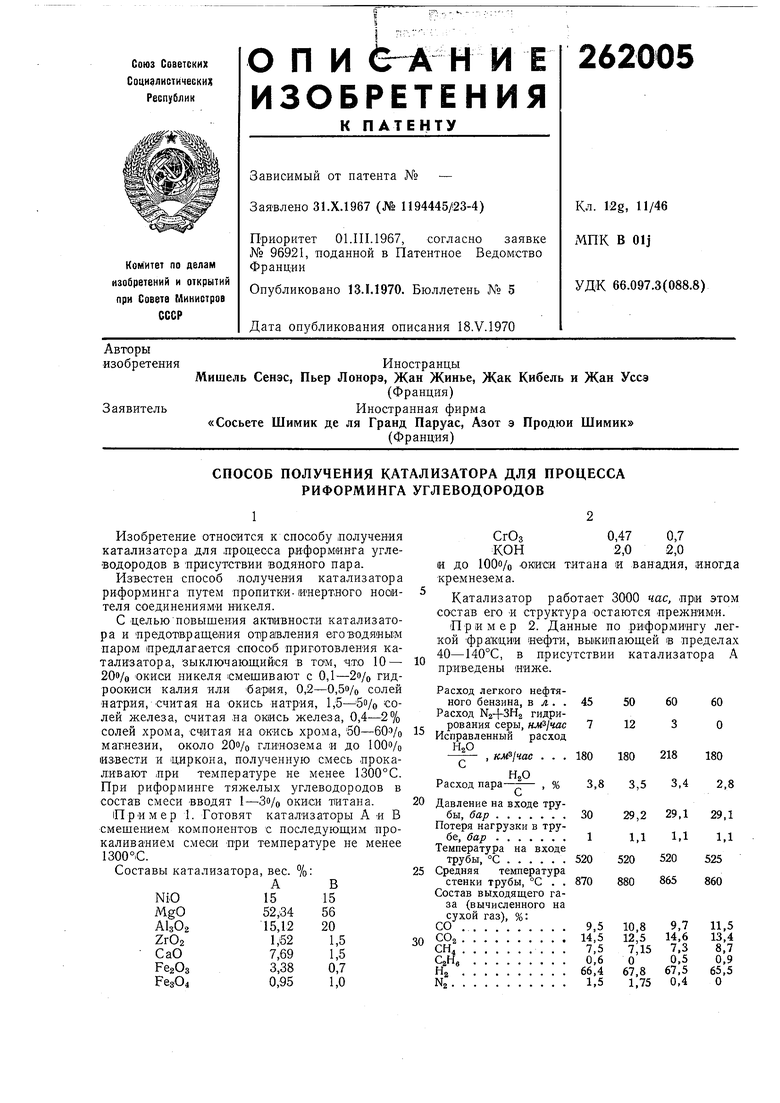

Пример 1. Готовят катализаторы А и В смешением компонентов с последующим прокаливанием смеаи при температуре не менее 1300°.С. Составы катализатора, вес. %:

АВ

Ni-O1515

MgO52,34 56

AlsOa15,12 20

ZrO21,621,5

СгОз0,47 0,7

КОН2,0 2,0

и до ШОо/о окиси титана и .ванадия, иногда

кремнезема.

Катализатор работает 3000 час, при этом состав его и структура остаются прежними.

Пример 2. Данные по реформингу легкой фракции нефти, вьжипающей в пределах 40-140°С, в присутствии катализатора А приведены ниже.

50 60

60 О 12 3

180218 3,5 3,4

29,229,1 1,1 1,1

520520

880865

Соответствующая температура .выходящего газа 7вО°С.

Катализатор работает 4000 час, при этом состав его и структура остаются прежними.

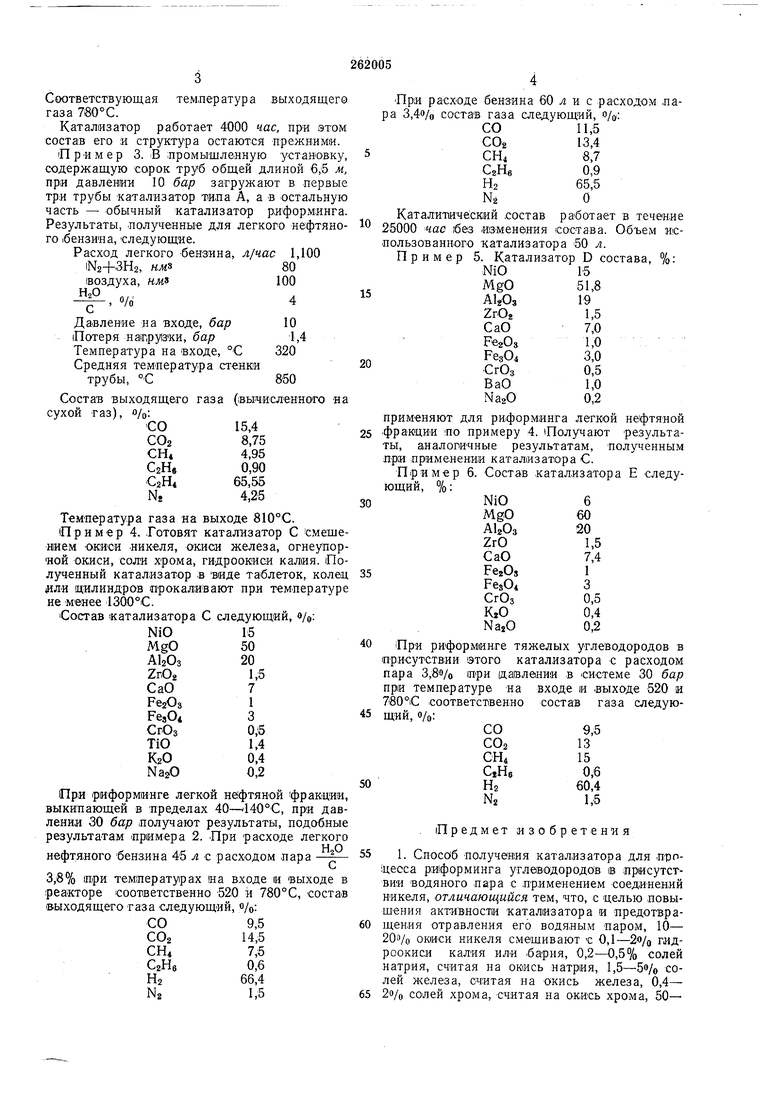

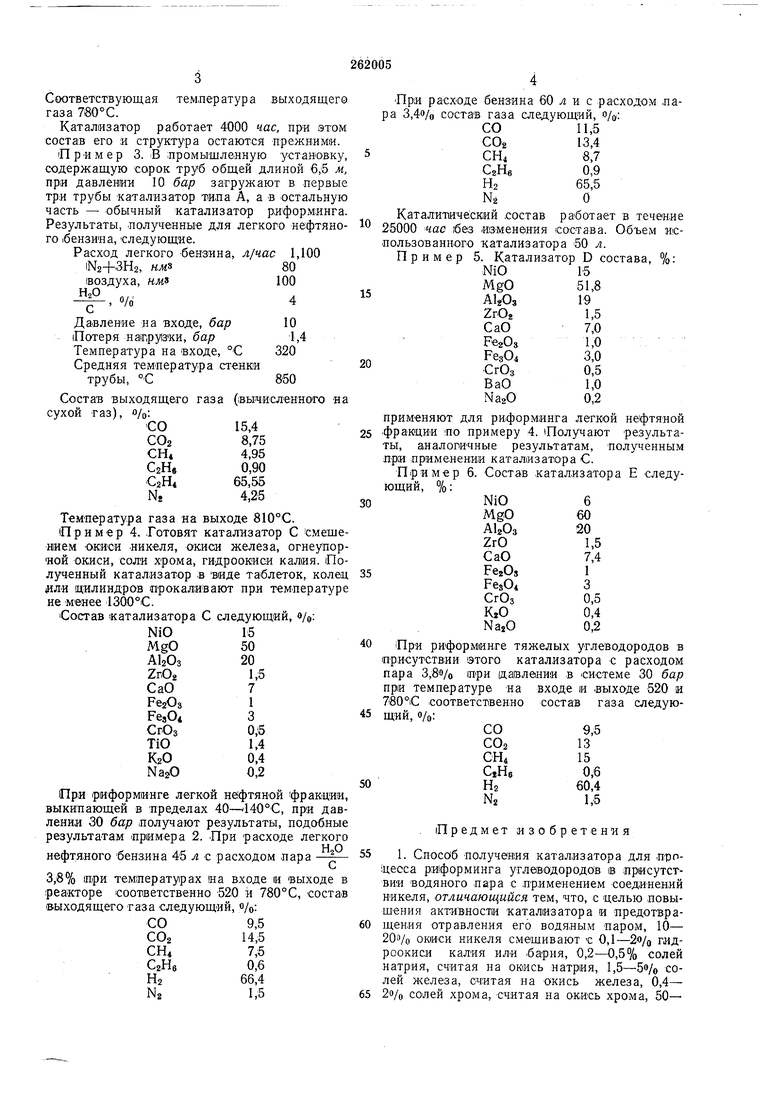

Л рИ мер 3. В промышленную установку, содержащую сорок труб общей длиной 6,6 м, при давлении 10 бар загружают в первые три трубы катализатор типа А, а в остальную часть - обычный катализатор реформинга. Результаты, .полученные для легкого нефтяного (бензина, следующие.

Расход легкого бензина, л/час 1,100 IN2+3H2, HJKS80

воздуха, «лг100

../.

Давление на входе, бар10 Потеря нагрузки, бар1,4

Температура на входе, °С320 Средняя температура стенки

трубы, °С850

Состав выходящего газа (вычисленного на сухой газ),

СО15,4 СОг8,75

,95

СгНв0,90

,55 Nj4,26

Температура газа на выходе 810°С. (Пример 4. Готовят катализатор С смешением окиси «икеля, окИСя железа, огнеупорной окиси, соли хрома, гидроокиси калия. Полученный катализатор .в виде таблеток, колец ЛЛИ цилиндров прокаливают при температуре не м-енее 1300°С. Состав катализатора С следующий, о/о:

№О15

MgO50

АЬОз20

ZnOg1,5

СаО7

РегОз1

СгОз0,5

ТЮ1,4

КгО0,4

NaaO0,2

При риформинге легкой нефтяной фракции, выкипающей в пределах 40- 140°С, при давлении 30 бар получают результаты, подобные результатам примера 2. Лри расходе легкого

. хрНоО

нефтяного бензина 45 л с расходом пара

Cv

3,8% при температурах на входе и выходе в реакторе соответственно 520 и 780°С, состав выходящего газа следующий, «/о:

СО9,5

СОа14,5

Лри расходе бензина 60 л и с расходом пара 3,40/0 состав газа следующий, «/(,: СО11,5

СОа13,4

CHi8,7

СгНв0,9

Н265,5

NaО

Каталитический состав работает в течение 25000 час (без из-менения состава. Объем использованного катализатора 50 л.

Пример 5. Катализатор D состава, %: NiO15

MgO51,8

МгОз19

ZrOg1,5

СаО7,0

рбгОз1,0

.Рез043,0

СгОз0,5

ВаО1,0

NaaO0,2

применяют для реформинга легкой нефтяной 5 фракции по примеру 4. (Получают результаты, аналогичные результатам, полученным при применении катализатора С.

Пример 6. Состав катализатора Е следующий, %:

0NiO6

MgO60

АЬОз20

ZrO1,5

СаО7,4

5FezO,1

СгОз0,5

,4

NajO0,2

0 |При риформинге тяжелых углеводородов в присутствии этого катализатора с расходом пара 3, при дайлении в системе 30 бар при температуре на входе и выходе 520 и соответственно состав газа следующий, o/j:

СО9,5

СОг13

С,Нб0,6

0Н260,4

Na1,5

. Лредмет изобретения

5 1. Спосбб получения катализатора для прпiuecca риформинга углеводородов е присутствии водяного пара с применением соединений никеля, отличающийся тем, что, с целью повышения активности катализатора и предотвращен.ия отравления его водяным паром, 10- 200/0 окиси никеля смешивают с 0, гидроокиси калия или бария, 0,2-0,5% солей натрия, считая на окись натрия, 1,5-5о/о солей железа, считая на окись железа, 0,4- 5 Оо/о магнезии, около глинозема и до )0% извести и циркона с последующим проаливанием полученной смелей лри температуе «е менее 1300°С. 6 2. Способ по п. 1, отличающийся тем, что, с .целью возможности проведения р.иформинга тяж-елых углеводородов, в состав смеси вводят 1-3-Ve окиси титана,

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА | 1967 |

|

SU192091A1 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА УГЛЕВОДОРОДОВ | 1969 |

|

SU421165A3 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА УГЛЕВОДОРОДОВ | 1973 |

|

SU404197A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНА | 1972 |

|

SU358849A1 |

| СПОСОБ ГИДРОГАЗИФИКАЦИИ НЕФТЯНОЙ ФРАКЦИИ | 1972 |

|

SU354665A1 |

| Катализатор для аминирования этаноламина | 1978 |

|

SU1042605A3 |

| СПОСОБ ГИДРОГЕНИЗАЦИИ НЕФТЯНОЙ ФРАКЦИИ | 1971 |

|

SU309533A1 |

| Способ получения катализатора для очистки окислением кислого газа, содержащего сероводород | 1984 |

|

SU1322969A3 |

| ЛИОТЕНА | | 1972 |

|

SU331522A1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1972 |

|

SU331535A1 |

Авторы

Даты

1970-01-01—Публикация